PowerPoint

реклама

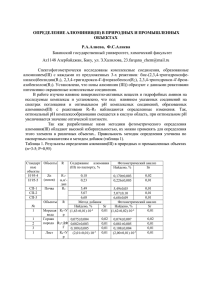

Министерство образования и науки Красноярского края Краевое государственное бюджетное профессиональное образовательное учреждение «Красноярский техникум социальных технологий» Разработал преподаватель специальных дисциплин Т.А.Губич Нахождение в природе По распространённости в земной коре Земли занимает 1-е место среди металлов и 3-е место среди элементов, уступая только кислороду и кремнию. Массовая концентрация алюминия в земной коре по данным различных исследователей оценивается от 7,45 до 8,14 % В природе алюминий, в связи с высокой химической активностью, встречается почти исключительно в виде соединений. Физические свойства Металл серебристо-белого цвета, лёгкий плотность — 2,7 г/см³ температура плавления у технического 658 алюминия — °C, у алюминия высокой чистоты — 660 °C температура кипения — 2500 °C Твёрдость по Бринеллю — 24…32 кгс/мм² высокая пластичность: у технического — 35 %, у чистого — 50 %, прокатывается в тонкий лист и даже фольгу Алюминий обладает высокой электропроводностью (37·106 См/м) и теплопроводностью (203,5 Вт/(м·К)), 65 % от электропроводности меди, обладает высокой светоотражательной способностью. Микроструктура алюминия на протравленной поверхности слитка, чистотой 99,9998 %, размер видимого сектора около 55×37 мм Природные соединения алюминия Бокситы — Al2O3 · H2O (с примесями SiO2, Fe2O3, CaCO3) Боксит (фр. bauxite) (по названию местности (Les Baux) на юге Франции) — алюминиевая руда, состоящая из гидроксидов алюминия, оксидов железа и кремния. В настоящее время бокситы являются важнейшей алюминиевой рудой, на которой, за немногими исключениями, базируется почти вся мировая алюминиевая промышленность. Нефелины — KNa3[AlSiO4]4 Крупнейшие в мире массивы нефелиновых горных пород находятся в Мурманской области (Хибинские горы, Ловозерские тундры и др.). Алуниты — (Na,K)2SO4·Al2(SO4)3·4Al(OH)3Крупнейшее месторождение алунитовой породы в СНГ — Загликское находится в Азербайджанской республике на вершине горы Шару-Кар («Кислый камень») o Глинозёмы (смеси каолинов с песком SiO2, известняком CaCO3, магнезитом MgCO3) Глинозем технический гранулированный Корунд (сапфир, рубин, наждак) — Al2O3 Кору́нд — минерал, кристаллический α-оксид алюминия (Al2O3) Полевые шпаты — (K,Na)2O·Al2O3·6SiO2, Ca[Al2Si2O8] Каолинит — Al2O3·2SiO2 · 2H2O Берилл (изумруд, аквамарин) — 3ВеО · Al2О3 · 6SiO2 Хризоберилл (александрит) — BeAl2O4. История Впервые алюминий был получен датским физиком Гансом Эрстедом в 1825 году действием амальгамы калия на хлорид алюминия с последующей отгонкой ртути. Название элемента образовано от лат. alumen — квасцы. До открытия промышленного способа получения алюминия этот металл был дороже золота. В 1889 г. британцы, желая почтить богатым подарком великого русского химика Д.И Менделеева, подарили ему весы из золота и алюминия Квасцы Запасы бокситов в мире Получение Современный метод получения, процесс Холла—Эру был разработан независимо американцем Чарльзом Холлом и французом Полем Эру в 1886 году. Он заключается в растворении оксида алюминия Al2O3в расплаве криолита Na3AlF6 с последующим электролизом с использованием расходуемых коксовых или графитовых анодных электродов. Такой метод получения требует очень больших затрат электроэнергии, и поэтому получил промышленное применение только в XX веке. Для производства 1000 кг чернового алюминия требуется 1920 кг глинозёма, 65 кг криолита, 35 кг фторида алюминия, 600 кг анодных графитовых электродов и около 17 тыс. кВт·ч электроэнергии (~61 ГДж) Получение алюминия электролизом Электролитическое восстановление окиси алюминия, растворенной в расплаве на основе криолита, осуществляется при 950-970 °С в электролизере. Электролизер состоит из футерованной углеродистыми блоками ванны, к подине которой подводится электрический ток. Выделившийся на подине, служащей катодом, жидкий алюминий тяжелее расплава соли электролита, поэтому собирается на угольном основании, откуда его периодически откачивают. Сверху в электролит погружены угольные аноды, которые сгорают в атмосфере выделяющегося из окиси алюминия кислорода, выделяя окись углерода (CO) или двуокись углерода (CO2). Сила тока на электролизерах составляет 150 000 А. Сплавы обладают высокими механическими свойствами и малой плотностью. Легирующие элементы: Cu, Mg, Si, Mn, Zn, Ti, Fe, Ni и др. Cu обеспечивает высокие механические свойства после термической обработки, однако снижают антикоррозийную стойкость. Mg и Si - соединение с Al дает сплав, обладающий высокой прочностью. Mn - улучшает антикоррозийную стойкость. Сплавы, содержащие Zn, после закалки и старения существенно упрочняются. Цинк снижает антикоррозийную стойкость. Ti способствует получению более мелкозернистой структуры. Cr ограничивает рост зерна при нагреве. Ni способствует обеспечению большей стабильности и улучшению теплопроводности сплавов. Fe - вредная примесь, ухудшает антикоррозийную стойкость. Для повышения жаропрочности Fe и Ni вводятся одновременно. Классификация алюминиевых сплавов Алюминиевые сплавы условно делятся на литейные (для производства отливок) деформируемые (для производства проката и поковок). Наиболее известны сплавы: кремнием Si (Al-Si)(силумин) с медью Cu и магнием Mg (Al-Cu-Mg)(дюралюминий) Литейные сплавы отличаются повышенным содержанием легирующих элементов. Используются для изготовления деталей сложной формы, воспринимающих меньшие нагрузки. Согласно химическому составу различают следующие группы литейных алюминиевых сплавов: Al-Mg; Al-Si; Al-Cu; Al-Si-Cu и Al с другими компонентами. Наиболее распространенными являются сплавы Al-Si получившие название силуминов. Деформируемые сплавы после обработки давлением подвергают термической обработке. По механическим свойствам они превосходят литейные сплавы. Применяют для изготовления несложных по конфигурации деталей, воспринимающих, однако, повышенные нагрузки. Подразделяют на сплавы, не упрочняемые термической обработкой и упрочняемые термической обработкой. К первой группе относятся сплавы типа Al-Mn и Al-Mg, ко второй Al-Cu-Mg, называемых дюралюминами и Al-Cu-Mg-Si - ковочные сплавы для работы при обычных и при повышенных температурах. Деформируемые сплавы разделяют по способу упрочнения: упрочняемые давлением (деформацией) и термоупрочняемые. Маркировка Чистый алюминий маркируется в зависимости от содержания в нем примесей различается: А999 — алюминий особой чистоты; А995, А99, А97, А95 — алюминий высокой чистоты; А85, А8, ... — алюминий технической чистоты. Сочетание букв АМг и АМц означает сплав алюминия (А) с магнием (Мг) и марганцем Мц). У сплавов алюминия с магнием цифра показывает процентное содер-нис магния. Так, например, сплавы марок АМгЗ, АМг5, АМгб содержат соответственно 3, 5 и 6% магния Свариваемость Нетермоупрочняемые сплавы алюминия являются свариваемыми и получили наибольшее распространение для сварки. К нетермоупрочняемым деформируемым сплавам относятся следующие марки: АД и АД1 – технический алюминий; АМц – алюминиево-марганцевые сплавы (на основе системы Al–Mn); АМг – алюминиево-магниевые сплавы (на основе системы Al–Mg). Большинство термоупрочняемых деформируемых сплавов алюминия относится к трудносвариваемым сплавам, поэтому их применение для сварных конструкций целесообразно только в случаях, когда возможна термическая обработка изделия. Основные марки термоупрочняемых деформируемых сплавов: Д1, Д16, Д18, Д19, М40, ВАД1, ВД17 – алюминиево-медно магниевые (дюрали), на основе системы Al–Cu–Mg; В92, В92Ц, АЦМ – алюминиево-магниево-цинковые; АК6, АК6-1, АК8, АД31, АД33, АД35, АВ – на основе систем Al– Mg–Si и Al–Mg–Si–Cu; АК2, АК4, АК4-1 – на основе системы Al–Mg–Cu–Fe–Ni; Д20 и Д21– алюминиево-медно-марганцевые; ВАД23 – на основе системы Al–Mn–Cu–Li–Cd; В93, В94, В95, В96 – на основе системы Al–Mg–Cu–Zn.