создание дисперсно-упрочненных ферритно

реклама

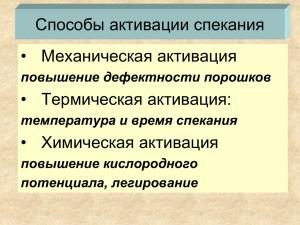

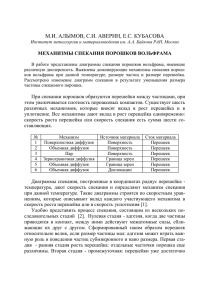

НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ЯДЕРНЫЙ УНИВЕРСИТЕТ «МИФИ» Кафедра «Физические проблемы материаловедения» Лаборатория электромагнитных методов производства новых материалов №346 СОЗДАНИЕ ДИСПЕРСНО-УПРОЧНЕННЫХ ФЕРРИТНОМАРТЕНСИТНЫХ СТАЛЕЙ МЕТОДОМ СПАРК-ПЛАЗМЕННОГО СПЕКАНИЯ Работа выполнена в рамках Проекта ФЦП «Научные и научно-педагогические кадры инновационной России» на 2009-2013 годы Богачев И.А., Чернов И.И., Стальцов М.С., Олевский Е.А., Калин Б.А. Итоговая конференция ФЦП "Кадры" 2009-2013 Москва 2013 ДУО-стали – перспективный материал энергонапряженной техники LAB 346 Достоинства дисперсно-упрочненных сталей в условиях эксплуатации в АЗ реактора: • Высокая радиационная стойкость; • Высокая значение жаропрочности за счет устойчивости упрочняющих частиц в матрице вплоть до 1300°С; • Высокая прочность при достаточной пластичности. Оптимальный способ производства дисперсно-упрочненных материалов – порошковая металлургия. Электромагнитные методы консолидации порошков – перспективный и эффективный метод получения ДУО сталей. • • • • • Технологии консолидации порошковых материалов: Горячая экструзия Горячее и холодное изостатическое прессование Динамическое и импульсное прессование Ультразвуковое прессование Электромагнитные методы прессования (магнитоимпульсное прессование, микроволновое спекание, спарк-плазменное спекание) Кривые термической ползучести сталей ЭП-450 (1) и ЭП-450-ДУО (2) при 650 С и = 140 МПа. [В.С. Агеев и др., Вопр. ат. науки и техн., 2007] По данным Journal of Nuclear Materials за период с 2001 по 2012 гг. Описание процесса спарк-плазменного спекания LAB 346 Характерные параметры установки: • • • • • Достоинства технологии SPS: • Однородность свойств по объему спекаемых изделий • Равномерность распределения упрочняющих частиц • Минимальный рост зерна (по сравнению с традиционными методами) • Контролируемость процесса in situ • Высокая скорость процесса Давление до 6 тонн Максимальный ток 2,5 кА Напряжение до 10 В Максимальная температура спекания до 3000 К Давление в вакуумной камере до 0,1 Па Механическое легирование Материал: ферритно-мартенситная сталь ЭП-450 (12Х13М2БФР) Исходное состояние: - порошок в виде шаров размерами от нескольких мкм до сотен мкм (тип «Ш»); - порошок в виде чешуек (тип «Ч»). Упрочнение: наноразмерные частицы Y2O3 (порошок, добавка 0,3-0,5 мас.%) Размол (механическое легирование): планетарная шаровая мельница Время легирования: 5, 15, 30, 40 и 50 ч • • • • Стадии процесса: Измельчение исходной стружки или гранул стали до 250-400 мкм Добавление порошка наноразмерного оксида иттрия Дегазация и создание инертной атмосферы Механическое легирование в течение определенного периода времени LAB 346 LAB 346 Морфология порошков после размола Fe Y Cr Энергодисперсионный анализ содержания элементов после 30 ч размола Размол 40 (а) и 50 (б) часов Время размола Исходное состояние 5ч 15 ч 30 ч 40 ч 50 ч Средний размер частиц порошка, мкм 400 20-30 15-25 10-20 10-15 10-15 Режимы спарк-плазменного спекания LAB 346 Влияние температуры спекания и давления, а так же времени выдержки и скорости нагрева на конечную плотность изделий LAB 346 Структура и размер зерна компактов Характерная микроструктура спеченных образцов ДУО стали Характерные размеры структурных элементов, мкм Агломераты Большая ось 100-150 Малая ось 30-40 Зерна 5-7 Межагломератная структура <1 LAB 346 Изготовление изделий сложной формы и масштабируемость Цилиндрические образцы с отверстием Основная цель – спекание трубчатых заготовок для получения особотонкостенных твэльных трубок реакторов на быстрых нейтронах Параметры твэлов реакторов БН-600 и БН-800 Смягчающий отжиг H0, мм D0, мм t, мм 2550 6,9 0,4 Прокатка/ волочение Готовое изделие Параметры образца H = 31,34 мм D = 30 мм d = 6,1 мм D, d и Н – внешний и внутренний диаметры и высота заготовки соответственно; H0, D0, t – высота, диаметр и толщина твэльной трубки соответственно; Моделирование процесса спекания: распределение температуры Простой образец Трубчатый образец LAB 346 Заключение LAB 346 • Спарк-плазменное спекание порошков матричной стали и дисперсных упрочняющих оксидов может являться эффективным методом изготовления реакторных ДУО сталей. • Морфология частиц порошка оказывает значительное влияние на размер зерна спеченных образцов и распределение дисперсных оксидов. • Оптимизация стадии механического легирования позволяет получать более равномерное распределение упрочняющих частиц в матрице, большую плотность компактов и меньшую пористость. • Оптимизация параметров спекания позволяет повысить конечную плотность изделий вследствие регулирования интенсивности протекающих при спекании процессов. • Спарк-плазменное спекания ДУО сталей с последующей технологической обработкой может быть эффективным методом создания твэлов и других узлов и деталей реакторов на быстрых нейтронах, а так же ВВЭР-СКД. Thank you for attention!