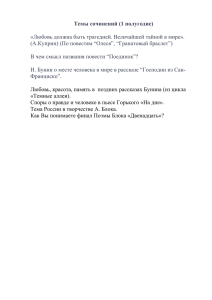

абсорбционная установка осушки газа - Гидро

реклама

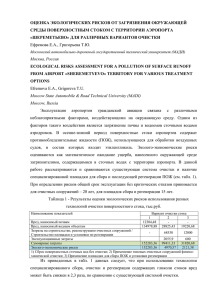

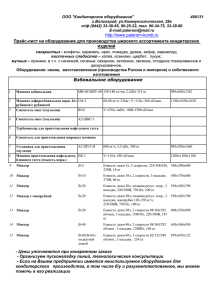

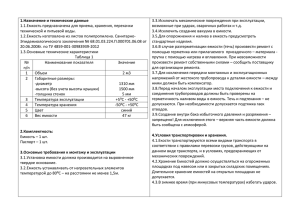

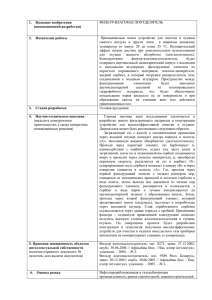

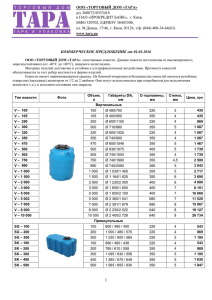

ООО «НПО «Гидро-Автоматика» – это предприятие, которое предоставляет полный спектр услуг по разработке, проектированию, изготовлению, постановке и пуско-наладке оборудованию для объектов нефтяной, газовой, химической отраслей промышленности. ООО «НПО «Гидро-Автоматика» имеет собственную производственную базу площадью – 7000 м2, которая находится по адресу: РФ, г.Таганрог, пл.Северная, д.3 На сегодняшний день в состав ООО «НПО «ГидроАвтоматика» входят следующие дочерние предприятия: 1. ООО «Гарантия» основано в 1993 г. на базе Центрального конструкторского бюро нефтегазовой аппаратуры (ЦКБН) и на сегодняшний день осуществляет функции проектировщика, разработчика объектов и сооружений газовой, нефтеперерабатывающей, нефтехимической промышленности, химической и других промышленных предприятий. 2. ООО «Техпромсервис LTD « основано в 1999 году. Основными направлениями деятельности являются изготовление, монтаж и пуско-наладка технологического оборудования нефтегазового комплекса. ООО «НПО «Гидро-Автоматика» выполнены работы: - реконструкция объектов Осиповичского УМГ, а именно установка регенерации метанола производительностью 0,6 тн/час; - реконструкция объектов ДК «Укртрансгаз», а именно: Олишевское ПХГ, Черниговская обл.; Богородчанское ПХГ, Ивано-Франковская обл., Бильче-Волыцкое ПХГ, Львовская обл. и т.д.; - «под ключ» по строительству промышленной установки по переработке газового конденсата пос. Побужское, Кировоградская обл.,; установки в г.Гадяч, Полтавской обл.; - технологической части и подводящего газопровода АГНКС г. Бородянка, Киевской обл., Новая Каховка, Костополь, Белая Церковь; - на объектах гражданского строительства 9монтаж газопроводов низкого, среднего и высокого давления; монтаж котлов, кровельных котельных и др. оборудования); - изготовление емкостного оборудования из н/ж сталей для предприятий пищевой промышленности (пивзавод «Оболонь»); - изготовление фильтров для очистки газов и воды; - по изготовлению и монтажу нестандартизированного технологического оборудования установок осушки газа, низкотемпературной сепарации, регенерации метанола и ДЭГа на объектах «Укрнефтегаздобыча». Предприятием ООО «НПО «Гидро-Автоматика» изготовлено и поставлено технологическое оборудование предприятиям Росси, Беларуси, Туркменистана, Узбекистана и Азербайджана. УСТАНОВКА ОСУШКИ ГАЗА Установка представляет собой конструкцию, состоящую из блока абсорбера (БА), блока насосного (БН), блока емкостей РДЕГа и НДЕГа (БЭ), блока регенерации ДЕГа (БРД), блока дренажной емкости (БД), технологических трубопроводов и арматуры, проборов и средств КИПиА. Установка может эксплуатироваться в условиях умеренного климатического района со средней температурой наиболее холодной пятидневки не ниже минус 25⁰С. Блок предназначен для регенерации гликолей (метанола) в установках осушки природного и попутного нефтяного газов. Конструктивное исполнение блока В состав блока входят: - фильтр НГ (НМ); - утилизированные теплообменники «НГ (НМ) – РГ (РМ)»; - огневой испаритель; - выпарная колонна; - емкости; - аппарат воздушного охлаждения; - насосы; - запорная, регулирующая, предохранительная арматура; - трубопроводы; - датчики КИПиА; - металлоконструкции. Все вышеперечисленное оборудование блока монтируется на общей раме. Отдельными частями поставляются электрический шкаф и шкаф КИПиА, которые устанавливаются в операторной по месту привязки блока. Блок укомплектован современными датчиками давления, температуры, уровня, расхода с аналоговым выходом, что позволяет организовать автоматизированное управление из операторной при помощи компьютера. Программное обеспечение позволяет визуально отображать технологическую схему блока с необходимыми технологическими параметрами в реальном времени, управлять клапанами, горелкой, отключать(включать) насосы, получать аварийную, предупредительную сигнализацию, автоматически отключать блок в аварийной ситуации, автоматически создавать и хранить отчет о работе блока. Основные преимущества блока Конструктивно блок выполнен как единое изделие (по принципу «вход НГ (НМ) в блок - выход РГ (РМ) из блока»), что позволяет иметь постоянные гидравлические показатели процесса регенерации в отличии от предыдущих разработок, в которых узел регенерации состоял из нескольких блоков, размещаемых произвольно на каждом проектируемом объекте. Применение современных высокоэффективных утилизационных теплообменников «НГ (НМ) - РГ (РМ)» позволило уменьшить до 15 % расход топливного газа. Для сжигания топливного газа в блоке применены современные агрегатированные автоматические горелочные устройства с высоким КПД, что позволило дополнительно уменьшить расход топливного газа до 20 %. В выпарной колонне применена высокоэффективная регулярная насадка, которая позволила уменьшить габариты колонны и обеспечить практически полную очистку паров выпаренной из НГ (НМ) воды от примеси гликоля. В блоке обеспечивается полная утилизация не-конденсируемых продуктов из выпарной колонны путем подачи их на дожигание, что исключило вредное влияние их на окружающую среду. АБСОРБЦИОННАЯ УСТАНОВКА ОСУШКИ ГАЗА Влажный природный газ из коллектора поступает в вертикальные абсорбера осушки БА 1/1, БА 1/2, БА 1/3. При максимальном расходе газа в работе находятся 3 абсорбера, при минимальном расходе - 1 абсорбер. Влажный газ поступает в нижнюю сепарационную часть абсорбера, в которой сепарируется капельная влага, жидкие углеводороды, мехпримеси. Далее газ через полуглухую тарелку поступает в массообменную секцию абсорбера, заполненную регулярной насадкой. Газ, контактируя с подаваемым на верх насадки регенерированным гликолем, осушается, проходит верхнюю сепарационную часть абсорбера, где сепарируется от капель регенерированного гликоля и выводится из установки. Насыщенный гликоль с полуглухой тарелки дросселируется в емкость блока дегазации гликоля БДГ-1, где при пониженном давлении выделяется растворенный в гликоле газ. Газ дегазации через регулятор давления подается в топливную линию блока регенерации гликоля БРГ-1. Далее насыщенный гликоль через регулятор уровня подается в блок фильтрации и очистки гликоля БФО-1. В двух попеременно работающих фильтрах гликоль очищается от механических примесей. Часть гликоля 10 - 15 % поступает в угольный адсорбер, заполненный активированным углем, где гликоль очищается от «тяжелых» углеводородов, продуктов окисления и др.р ^ И'^^- ОЕХДЗ После блока БФО-1 гликоль подается в блок регенерации гликоля БРД-1, в котором происходит отпарка поглощенной гликолем в абсорбере влаги. Процесс отпарки в БРГ-1 происходит следующим образом: Насыщенный гликоль проходит теплообменники Т-1, Т-2 «насыщенный гликоль-регенерированный гликоль», в которых утилизируется тепло регенерированного гликоля, и подается в выпарную колонну ВК. В колонне ВК происходит ректификационное разделение паров воды и гликоля. Гликоль сливается в испаритель И-1, где происходит окончательная отпарка поглощенной влаги. Далее горячий регенерированный гликоль поступает в теплообменник Т-2 и в емкость Е-1, откуда насосами НР/1-2 регенерированный гликоль через теплообменник Т-1 подается в блок-емкости регенерированного гликоля БР-1. Из емкости блока БР-1 охлажденный регенерированный гликоль насосами высокого давления блока БН 1/1-2 подается на орошение в абсорберы осушки. Основное количество топливного газа для сжигания в горелочном устройстве испарителя И-1 отбирается из коллектора осушенного газа после блоков БА-1/1,2,3. Для слива гликоля в случае аварийных ситуаций или промывки установки предусматривается подземная дренажная емкость. Жидкость, отсепарированная в сепарирующем устройстве абсорберов, дегазируется в блоке дегазатора БДК-1. В абсорберах осушки применяется высокоэффективная регулярная насадка, позволяющая достигать требуемого качества осушки газа при минимальных расходах регенерированного гликоля. Применение регулярной насадки в колонне ВК обеспечивает практически полную очистку паров отпаренной воды от примесей гликоля. Для глубокой утилизации тепла регенерированного гликоля, в результате которой расход топливного газа снижается приблизительно на 20 %, применены высокоэффективные пластинчатые теплообменники. Для сжигания топливного газа в блоке БРГ-1 применяются современные блочно-агрегатированные автоматические горелочные устройства (к. п. д. до 0,92). Блоки установки укомплектованы современными датчиками давления, температуры, уровня, расходомерами с телеметрическим выходом, что позволяет организовать автоматизированное управление из операторной при помощи компьютера. Программное обеспечение позволяет визуально отображать технологическую схему установки с необходимыми технологическими параметрами в реальном времени, управлять клапанами, горелкой, отключать (включать) насосы и др., получать аварийную, предупредительную сигнализацию, автоматически отключать установки в аварийной ситуации, автоматически создавать и хранить отчет о работе установки. АДСОРБЦИОННАЯ УСТАНОВКА ОСУШКИ ГАЗА Установка осушки газа предназначена для очистки газа от капельной влаги и мехпримесей и осушки его до требуемой точки росы по влаге. 1. Основные технологические решения 1.1. Обоснование основных технических решений по установке осушки газа. Получение товарного газа с требуемой точкой росы по влаге и углеводородам при заданном составе и параметрам осушаемого газа возможно на адсорбционной установке, работающей с применением двух видов адсорбентов. Применение короткоцикловых установок, обычно применяемых для подготовки газа (осушка и очистка от «тяжелых») экономически нерациональна ввиду больших расходов газа и его высокой температуры. 1.2.Описание работы установки Поток осушаемого газа после ДКС поступает в фильтр-сепаратор, где газ очищается от мехпримесей и капельной жидкости. Далее газ поступает в 4 параллельно работающих адсорбера (движение потока газа при адсорбции «сверху - вниз»). Всего в установке имеется 8 адсорберов (4 - в режиме адсорбции, 4 - в режиме регенерации и охлаждения). Поток газа в процессе регенерации проходит в том же направлении, что и в процессе адсорбции. После осушки газ проходит через фильтр-сепараторы, где очищается от мехпримесей (частичек адсорбента) и через пункт замера поступает в магистральный газопровод. Часть осушенного газа отбирается на регенерацию. Газ регенерации сначала проходит утилизационный теплообменник, где он предварительно нагревается газом регенерации после адсорберов, затем окончательно нагревается в печи регенерации. Горячий газ регенерации проходит 4 адсорбера, находящиеся в процессе регенерации, фильтр-сепараторы для очистки от мехпримесей, охлаждается в аппарате воздушного охлаждения АВО и поступает в сепаратор газа регенерации. После сепарации влаги газ регенерации поступает в коллектор всасывания ДКС. Вода и «тяжелые» углеводороды из сепаратора направляются в фазный разделитель для отделения углеводородов от воды. Технологическая вода, углеводороды из аппаратов сливаются в подземные дренажные емкости ЕД-1 (вода), ЕД-2 (углеводородный конденсат). 2. Процесс управления установкой Для управления технологическим процессом осушки газа применяется современное оборудование КИПиА производства Украины и для особо ответственных позиций - импортное оборудование: ротаметры - Krohne (Германия), датчики - Honeywell (США), регулирующая электроприводная арматура с приводом Auma (Германия). Печь регенерации оснащается высокоэффективными блочно-модульными горелками Weishaupt (Германия). Система автоматизированного управления установкой осушки газа выполнена в шкафах автоматики на базе контроллеров Siemens. Программное обеспечение позволяет визуально отображать технологическую схему установки на мониторе с необходимыми технологическими параметрами в реальном времени, а также управлять технологическим процессом. Алгоритм программы позволяет управлять установкой, получать аварийную предупредительную и технологическую сигнализацию, автоматически отключать установку в аварийной ситуации, автоматически создавать отчет о работе. Станция управления оснащена блоком бесперебойного питания. ПАКЕТ РЕГУЛЯРНОЙ НАСАДКИ С НАКЛОНОМ ГОФР 45 Регулярная насадка предназначена для применения в массообменных, сепарационных и теплообменных аппаратах. Принцип работы регулярных насадок основан на упорядоченном контакте тонкого слоя жидкости, смачивающей поверхность элемента насадки, с паром (газом), проходящим над этой поверхностью. При применении регулярной насадки допускаются высокие скорости пара (газа) без уноса капель, что обеспечивает интенсивный тепло-массообмен в результате непосредственного воздействия потока пара на граничный слой стекающей жидкости. Организованное движение потоков пара (газа) и жидкости в регулярной насадке, даже при высоких линейных скоростях движения газа, обуславливает низкое гидравлическое сопротивление насадки. Это преимущество имеет решающее значение при разделении веществ в вакуумных и атмосферных массообменных колоннах и сепарационных аппаратах. Важным достоинством регулярных насадок является и то, что они меньше подвержены механическим загрязнениям ввиду наличия непрерывно обновляющейся поверхности контакта. В результате применения регулярной насадки достигается по сравнению с традиционными тарельчатыми колоннами и насыпными насадками (типа колец Рашига): - двойное увеличение производительности аппаратов; - уменьшение высоты аппаратов в 1,5-2 раза; - уменьшение на порядок гидравлического сопротивления. Конструктивно насадка представляет собой набор гофрированных металлических листов, собранный в пакет таким образом, что направление гофров в листе образует угол 45° с горизонталью. Пакеты насадок в колонне установлены по высоте с изменением направления кромок гофров на 90°. Жидкость и пар (газ) движутся по множеству одноразмерных каналов насадки противотоком под углом 45° от пакета до пакета. Техническая характеристика насадки 1. Удельная поверхность насадки (при толщине листа насадки 0,3 мм) до 240 м2/м3 2. Ширина гофры насадки 24±1мм 3. Высота гофры насадки 8±0,5мм 4. Высота пакета 200 мм 5. Свободный объем насадки 0,96% 6. Число теоритических тарелок на 1 м насадки до 2,5 шт. 7. Максимальное гидравлическое сопротивление насадки до 50 Па 8. Максимальный диаметр насадки до 12 м 9. Нагрузка по жидкости до 200м3/м2.ч АППАРАТЫ КОЛОННЫЕ МАССООБМЕННЫЕ Предназначены для проведения процессов ректификации, абсорбации, десорбации в установках осушки газа, разделения углеродного конденсата, нефтяных фракций на объектах газовой и нефтяной промышленностей. Аппараты выпускаются с регулярной насадкой, с сетчатыми тарелками Давление - 0,07 .... 10 МПа Температура - 10 ... 360 °С Диаметр - 300 ….. 2400 мм ПОДОГРЕВАТЕЛИ МАРКИ ПГ, ПР Подогреватели ПГ (для подогрева газов) и ПР (для подогрева жидкостей) предназначены для подогрева природного и попутного нефтяного газа, нефти и нефтепродуков, жидкости, которые используются в процессе осушки природного газа (абсорбентов, ингибиторов гидрообразования и других углеродных продуктов). Подогреватели входят в технологические установки осушки газов и переработки нефтепродуктов, а основными потребителями есть предприятия газовой и нефтегазовой отрасли. Подогреватели могут изготовляться для разных климатических районов: климатическое исполнение У, УХЛ, Т категории 1,2 согласно с ГОСТ 15150. ТЕПЛООБМЕННИК ГАЗ-ГАЗ Теплообменники газ-газ предназначены для охлаждения природного газа в установках НТС перед его дросселированием. Теплообменник представляет собой кожухотрубный аппарат с II образными трубами, имеющими дискретные турбулизаторы. Аппарат имеет два входа по трубному и межтрубному пространству. Техническая характеристика Давление расчетное, МПа - по трубному пространству - по межтрубному пространству Температура расчетная, °С Диаметр аппарата, мм Диаметр труб, мм Площадь поверхности теплообмена по наружному диаметру трубы, м2 до 10,0; до 6,3; 100; до 1400; до 20; до 2740. ФИЛЬТР Фильтры газовые используются для промышленной очистки газа от механических и масляных примесей. Конструкция фильтра и технические характеристики фильтрующих элементов позволяет использовать Основные характеристики фильтров должны отвечать нормам: Наименование параметра Норма Материал частей, контактирующих с продуктом Ст3сп5ГОСТ 535 ГОСТ 14637 В20ГОСТ 8731 Ст09Г2СГОСТ1981 Наименование – Газ Состояние – Газообразное Характеристика - взрывоопасное, пожароопасное Схема фильтра газового ФИЛЬТР ДЛЯ ОЧИСТКИ ПИТЬЕВОЙ ВОДЫ Фильтр представляет собой емкость из нержавеющей стали укомплектованный фильтрующими элементами. Предназначены для очистки питьевой воды от нерастворимых органических соединений, а также механических включений и примесей. Номинальная тонкость фильтрации зависит от марки фильтрующего элемента. Используются в пищевой промышленности и для очистки воды в бытовых условиях. Конструкция фильтра и технические характеристики фильтрующих элементов позволяют использовать фильтр также и для очистки жидкостей и газов. Фильтры жидкостные (для установок очистки нефтегазовой промышленности). Предназначены для очистки жидкостей от механических примесей в установках подготовки газа, нефти. Производительность Степень очистки до 240 м3/сутки 5, 40, 200 мкм Схема фильтра очистки жидкостей (для нефтегазовой промышленности). Таблица штуцеров А Б В Г Вход продукта Выход продукта Дренаж Для спуска воздуха ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЕ СТАНЦИИ (ГРС) Производительность: 1000 - 100 000м3/час Состав ГРС: 1. Блок узла переключений; 2. Блок узла редуцирования и очистки газа; 3. Блок одоризации газа; 4. Узел коммерческого учета узла; 5. Емкость для сбора конденсата; 6. Емкость для хранения одоранта; 7. Емкость для слива теплоносителя. СЕПАРАТОРЫ При разработке аппарата производительность по газу, рабочие давление, температура и состав среды принимаются по заданию заказчика. При необходимости аппарат может быть снабжен внутренним или наружным подогревателем. Возможна разработка аппаратов в блочном исполнении с арматурой, приборами КиА, площадками обслуживания, рамой. ЕМКОСТИ Емкости цилиндрические для газов и жидкостей (вертикальные, горизонтальные) Предназначены для хранения, промежуточного накопления, при использовании на объектах газовой, нефтяной и пищевой промышлености. Изготовляются из углеродистой или из стойкой к коррозии стали. Объем 2…600м3 Давление до 16 Мпа Емкости подземные Предназначены для слива нефти, масел, остатков светлых и темных нефтепродуктов, конденсата, также и в смеси с водой из аппаратов и технологических сетей (трубопроводов) на предприятиях нефтяной, газовой, нефтеперерабатывающей и нефтехимической отраслей промышленности. Объем 2…100м3 Давление до 0,07 Мпа Силосы Металлические емкости специальной геометрии. В промышленности силосы используются для приема, хранения и переработки сыпучих строительных материалов таких как цемент (силос цемента), гранулы, песок, также силосы применяются в пищевой промышленности и в агропромышленном комплексе для хранения зерна (силос зерна), различных кондиций и назначения, муки, комбикорма и подачи их в весовой дозатор. Объем до 200м3; Диаметр до 2400мм; Масса до 10000кг. Емкости для сахарного сиропа Емкости из нержавеющей стали, предназначены для транспортировки и хранения сахарного сиропа. Объем -1 15м3; Емкость для хранения кислот и щелочей Емкость из нержавеющей стали с коррозионно-стойким покрытием (футеровкой), устойчивым к воздействию кислот, щелочей и прочих химических ингредиентов. Они не подвержены коррозии, не разлагаются при длительном хранении химикатов. Емкости для хранения кислот и щелочей оснащены средствами измерения, контроля и регулирования уровня этих жидкостей с сигнализацией предельных значений у ровня и средствами автоматического отключения их подачи в емкости при достижении заданного предельного уровня или другими средствами, исключающими возможность перелива. Объем 1…20м3. Емкость для хранения глюкозно-фруктового сиропа Емкости из нержавеющей стали, предназначены стационарного хранения глюкозно-фруктового сиропа. Объем 10…40м3. Емкость для воды Емкость из нержавеющей стационарного хранения воды. Объем 60...180м3. стали, предназначены для для Емкость для хранения одоранта Емкость для хранения одоранта предназначена для подачи одоранта в газопровод газораспределительной станции или для хранения и перекачивания одоранта в емкость блока одоризации. Могут быть изготовлены для подземного и наземного хранения одоранта. Объем 2…600м3; Давление до 1,6Мпа. ТЕПЛОУТИЛИЗАТОРЫ ТВМ Теплоутилизатор водотрубный модульный ТВМ является автономным экономайзером, который устанавливается на байпасном газоходе и предназначен для нагрева сетевой воды до 95еС, путем использования теплоты уходящих газов газопотребляющих печей. Утилизация теплоты уходящих газов сопряжена со значительными трудностями, обусловленными особенностями уходящих газов: технологический унос в виде пыли, содержание серы. Трудности усугубляются необходимостью сохранения технологического режима работы. Поэтому проектирование системы утилизации производится индивидуально. Теплоутилизаторы спроектированы таким образом, чтобы: - уменьшить занос пылью теплообменной поверхности; - обеспечить доступ к теплообменной поверхности для их очистки; - минимизировать трудозатраты на очистку. Количество модулей, их размеры определены для условий конкретного применения теплоутилизатора. Теплообменные элементы модулей - панели, изготовляются из углеродистой стали с защитным покрытием для предотвращения коррозии от сернистого ангидрида. Наши координаты: Общество с ограниченной ответственностью «НПО «Гидро-Автоматика» Адрес Предприятия: 141200, Московская обл., г. Пушкино, ул. 50 лет Комсомола, д. 34, Телефон: (498) 628-10-56 e-mail: [email protected] Адрес Производства: РФ, г.Таганрог, ул.Северная, д.3 ООО «Техпромсервис ЛТД» Украина, 03115, г.Киев, ул.Краснова, 8-а Тел/Факс (38 044) 502-39-53, 502-39-54. E-mail: [email protected] ООО «Гарантия» Украина, 02068, г.Киев, ул.Драгоманова, 1б, офис 1 E-mail: [email protected] www.garantia.org.ua Основные виды деятельности: - выбор оборудования; - гидравлические расчеты аппаратов; - расчет материально-теплового баланса; - разработка технологических схем; - разработка схем автоматизации; - разработка конструкторской документации на нестандартное оборудование; - разработка монтажных чертежей, в т.ч. в блочно-комплектном исполнении; - изготовление оборудования; - поставка оборудования; - шеф-надзор за монтажом оборудования и пуско-наладочными работами; - разработка эксплуатационной документации.