ВАГОН-ХОППЕР для перевозки минеральных удобрений модель 19-1244 Жизнь в движении

реклама

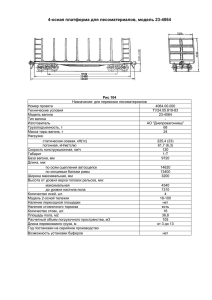

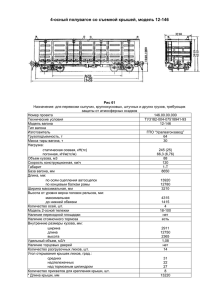

Жизнь в движении ВАГОН-ХОППЕР для перевозки минеральных удобрений модель 19-1244 www.rmrail.ru 2 Конкурентные преимущества Дополнительная защита кузова от агрессивных удобрений за счет применения алюминиевого сплава Срок службы вагона увеличен до 32 лет Отдельные детали вагона (крышки, ручки, лестницы) выполнены из стали, что обеспечивает защиту от вандализма Коэффициент тары (отношение массы тары к грузоподъемности) = 0,26; на 14% меньше, чем у моделей-аналогов Минимальная масса тары и максимальная грузоподъемность по сравнению со всеми существующими моделями-аналогами 3 Конкурентные преимущества вагона по сравнению с аналогами Производитель Конкурентный Конкурентный Конкурентный РМ Рейл Объем кузова, м3 ГП,т Нагрузка на ось, т/ось Масса тары, т Срок службы, лет аналог 1 аналог 2 аналог 3 96 101 125 109 71 76,5 74 79 23,5 25 25 25 Везем больше на 3-8 тонн 23 23,5 25,5 21 Снижена масса тары на 2-4,5 т 26 26 32 32 Срок службы больше на 6 лет Позволяет экономить в среднем до 10 % затрат на перевозку 1 тонны минеральных удобрений. Увеличивает NPV проекта приобретения алюминиевого хоппера на 6 % по сравнению с инновационным и на 50 % по сравнению с стандартным ХМВ. 4 Экономическая эффективность (на примере потребностей крупного оператора) РОСТ ГРУЗОПОДЪЕМНОСТИ +13% Алюминиевый хоппер РМ Рейл Вагон-хоппер обычный вагон 70 т вагон повышенной грузоподъемности 79 т СОКРАЩЕНИЕ ПАРКА ВАГОНОВ - 535 ед. 4704 ед. (парк ПГК к списанию к 2016г.) 4168 ед. Необходимое количество парка на 13% меньше (4168 вместо 4704 вагонов) для вывоза тех же объемов грузов. 5 Объемы перевозок удобрений в хопперах – минераловозах* Груз Общий итог, т Доля в структуре*, % Средняя нагрузка, т/ваг. 9 740 064 9 834 083 27% 69 0,95 100% 8 218 567 763 687 8 982 254 25% 70 1,6 100% Карбамид 539 617 4 835 426 5 375 043 15% 63 0,7 Аммофос 119 853 205 32 397 2 072 843 2 225 298 6% 69 0,9 9 757 543 1 843 013 1 903 409 5% 69 0 Селитра аммиач 420 369 70 1 948 815 2 370 934 6% 69 0,8 100% Нитроаммофоска 121 060 701 1 911 031 2 032 792 6% 69 1 100% Концент сильвин 1 570 342 1 570 342 4% 69 0,95 100% Аммония сульфат 183 344 140 373 985 557 469 2% 68 0,9 100% Диаммофос 62 613 280 670 844 733 737 2% 70 0,8 100% Диаммофоска 71 879 70 129 817 201 766 1% 69 1 100% Калий сернокисл 10 192 38 441 48 633 0% 65 1,3 100% Прочие 4 671 54 300 8 707 601 199 668 877 2% 11 462 953 69 735 42 784 24 929 165 36 504 637 100% Калия хлорид Концентрат апат Удобр хим пр Общий итог Внутр. перевозки, т 80 593 Импорт, Транзит, Экспорт, т т т 13 426 1 680 Насыпные Использование плотности, ГП 79 тн, т/м3 % 100% Вагон с увеличенной грузоподъемностью эффективен для максимального объема перевозок 76% грузов. * Данные за 2014 г. 6 Перечень перевозимых грузов Вагон-хоппер модели 19-1244 предназначен для перевозки минеральных удобрений, кальцинированной соды и других грузов, разрешенных к перевозке насыпью, требующих защиты от атмосферных осадков. № Перевозимые грузы № Перевозимые грузы 1 Алюминия фторид (алюминий фтористый) 14 Карбамид (мочевина искусственная) 2 Апатиты, не поименованные в алфавите 15 Карбанилид (дифенил-мочевина) 3 Аммония сульфат (аммоний сернокислый) 16 Карналлит 4 Азофосфат 17 Клинкер цементный 5 6 Аммофос Глинозем 18 19 Концентрат калийно-магниевый Концентрат минеральный "Сильвин" 7 Добавки для производства цемента 20 Концентрат апатитовый (апатиты) 8 Диаммофос 21 Концентрат нефелиновый 9 Диаммофоска 22 Концентрат фосфоритный 10 Калий сернокислый (калия сульфат) 23 Мука фосфоритная 11 Калий хлористый (калия хлорид) 24 Мука доломитовая (доломит молотый) 12 Калия карбонат (поташ) 25 Мука (порошок) андезитовая 13 Калимагнезия 26 Монокальцийфосфат 7 Перечень перевозимых грузов № Перевозимые грузы № Перевозимые грузы 27 Натрия триполифосфат 41 Суперфосфат аммонизированный 28 Натрия карбонат (сода кальцинированная) 42 Суперфосфат двойной 29 Нитроаммофос 43 Суперфосфат простой 30 Нитроаммофоска 44 Трикальцийфосфат 31 32 Нитродиаммофос Нитрофос 45 Удобрения калийные 46 Удобрение калийно-магниевое (каинит) 33 Нитрофоска 47 Удобрения азотные 34 Порошок известковый 48 35 Порошок минеральный 36 Преципитат (дикальций фосфат) 37 Руда апатито-нефелиновая 51 Фосфогипс 38 Руда фосфоритная (фосфориты) 52 Фосфоробактерин 39 Сиенит (минерал) 53 Фосфориты 40 Сильвинит 54 Шлак фосфатный (томасшлак) Удобрения химические и минеральные всякие, не поименованные в алфавите Удобрения фосфатные, не поименованные в 49 алфавите Удобрения азотные, не поименованные в 50 алфавите 8 Вагон-хоппер для перевозки минеральных удобрений модель 19-1244. Технические характеристики Грузоподъемность, т 79,0 Количество люков загрузочных, шт 4 Масса тары вагона max/min, т 21,0 Количество люков разгрузочных, шт 6 Объем кузова, м3 109 Угол наклона торцевых стен, град 45 Нагрузка статическая осевая, кН (тс) 245 (25,0) Угол наклона бункеров, град 65-50 Габарит по ГОСТ 9238-83 1-Т Конструкционная скорость, км/ч 120 9 Конструкционные особенности В конструкции кузова вагона, наряду с традиционным материалом (сталь), применен коррозионностойкий свариваемый алюминиевый сплав 1565ч с повышенными прочностными характеристиками, превышающими соответствующие характеристики традиционных алюминиевых сплавов (АМг5 и АМг6) более, чем на 20%. Основные сборочные единицы Материал сталь Материал алюминий 17,1 3,9 Рама вагона с автосцепным устройством Узлы и детали системы тормоза Лестницы, подножки, поручни, ступени Механизмы открывания - закрывания люков Механизмы установки ЗПУ Боковые стены кузова Торцевые стены кузова Крыша с трапами Бункера Крышки погрузочных и разгрузочных люков Масса 10 Преимущества применения алюминиевого сплава 1565ч Сплав 1565ч относится к свариваемым сплавам системы Al-Mag и является многофункциональным материалом, обеспечивающим оптимальное сочетание прочности, пластичности и специальных характеристик в зависимости от области его применения. Создавался в качестве специального высокотехнологичного сплава для легкобронированных боевых машин. Низкий вес узлов и деталей из алюминиевого сплава Снижение массы кузова вагона на 45%. Увеличение грузоподъемности на 10-12%. Коррозийная стойкость Коррозионная стойкость сплава 1565ч в 30 раз выше, чем у стали 10ХНДП. Увеличение срока службы вагона до 32 лет. Нет необходимости в нанесении защитных покрытий и покраске боковых и торцевых стен, крыши и бункеров вагона. Экономия лакокрасочных материалов при деповских и капитальных ремонтах. Дополнительные факторы Высокая стоимость алюминиевого лома при утилизации вагона по окончании срока службы. Свойства листов из алюминиевого сплава 1565ч в сравнении со сталью 10ХНДП Предел прочности, σв, МПа Удельная прочность, м2/с2 Коррозионная стойкость в 3% KCl, мм/год 1565ч ТУ 1-802-461-2015 335 126,4 0,008 09Г2С-14 ГОСТ 19281 450 57,7 0,15 10ХНДП 480 61,2 0,25 Материал ГОСТ 19281 11 Конструкционные особенности. Тележка мод.18-194-1 (УВЗ) Чаша износостойкая из стали 30ХГСА Смазка КТСМ Полимерные износостойкие втулки Предохранительное устройство, исключающее развал кузова и тележки Колесо с упрочненным дисками повышенной твердостью обода Упруго-катковый скользун с полимерным демпфером Упругий скользун с металлополимерным демпфером Ось из непрерывнолитной вакуумированной стали Полимерная износостойкая вставка адаптера Тормозная рычажная передача c безрезьбовым креплением башмака тридигеля и устройством равномерного отвода колодок Адаптер Кассетный подшипник TBU 150х250х160 Фрикционная и контактная планки из стали 30ХГСА Предохранительное устройство, исключающее выход колесной пары Клин из высокопрочного чугуна Комплект рессорный билинейный из стали 60С2ХФА Накладка полимерная износостойкая 12 Конструкционные особенности. Тележка мод.18-194-1 (УВЗ) Тележка предназначена для подкатки под грузовые вагоны нового поколения, эксплуатируемые на магистральных железных дорогах колеи 1520 мм. Успешно эксплуатируется на сети железных дорог колеи 1520 с 2008 года. Производство всех комплектующих узлов и деталей тележки освоено и сертифицировано многими производителями на территории РФ. Конструктивные особенности В конструкции тележки применены фрикционные клинья увеличенной ширины (по сравнению с тележкой 18-100). В конструкциях буксовых узлов используются кассетные подшипники, введены упругие элементы, обеспечивающие дополнительное гашение возмущающих усилий. Улучшены общие динамические характеристики. Скользуны постоянного контакта упруго-катковые обеспечивают постоянный момент сопротивления вилянию тележек под вагоном. Тележка модели 18-194-1 производства НПК «Уралвагонзавод» сертифицирована и серийно производится. 13 Эксплуатация и ремонтопригодность Для обеспечения эксплуатации вагона на всем протяжении жизненного цикла предусмотрены плановые виды ремонта (деповской и капитальный). Постройка ДР 14 года ДР ДР ДР ДР ДР Капитальный ремонт – 16 лет ДР ДР ДР ДР ДР ДР ДР Списание 32 года Собственный сервисный центр РМ Рейл Ремонтная документация Оснастка и оборудование Необходимые компетенции Проведение плановых видов ремонтов Ремонт вышедших из строя съемных элементов из алюминиевых сплавов (лестницы, трапы, крышки люков) осуществляется путем замены на новые. Ремонт несквозных повреждений элементов кузова из алюминиевых сплавов осуществляется с помощью холодной рихтовки. Ремонт сквозных повреждений кузова осуществляется: - с помощью сварки в среде аргона, если поврежденный элемент обеспечивает герметичность грузового помещения; - постановкой накладок с помощью ШтОГ- соединений (стойки и подкрепляющие элементы боковых и торцевых стен). 14 Технологии Уникальный кузов из алюминиевых сплавов Изготовление опытных образцов осуществлялось в партнерстве с ЗАО «Сеспель» (г. Чебоксары), специализирующемся на производстве продукции из алюминиевых сплавов. На ОАО «Рузхиммаш» для качественного изготовления узлов и общей сборки вагона были спроектированы и изготовлены: 20 приспособлений, 10 штампов, 5 стапелей. Высокое качество сварочных работ - В лаборатории сварки ОАО «Рузхиммаш» были отработаны основные технологии дуговой сварки сплава 1565ч.: ручная аргонодуговая сварка неплавящимся электродом с применением присадочной св. проволоки марки – РИНп по ГОСТ14806-80; полуавтоматическая сварка в среде инертного газа плавящимся электродом-ПИП по ГОСТ14806-80; инновационная сварка трением с перемешиванием при изготовлении боковых и торцевых стен. Сборка бункеров и кузова на штифтах с обжимной головкой (ШтОГ) При изготовлении опытных образцов использовались болты мод. С120LT-R12-8GA и кольца обжимные мод. 3LC1202R12GA с антикоррозионным покрытием диаметром 10мм и 13мм производства компании Alcoa Fastening Systems. Технические характеристики (точность размеров крепежа и усилия обжатия) примененного оборудования и крепежа гарантируют стабильную работу ШтОГ соединения. Проведенные ПКБ ОАО «ВНИИЖТ» и ЗАО «Алкоа СМЗ» совместные испытания ШтОГ соединений на сдвиг показали применимость их в конструкции грузовых вагонов. Результаты испытаний опубликованы в «Рекомендации по использованию свариваемого алюминиевого сплава 1565ч для кузовов грузовых вагонов». 15 Технологии Современное оборудование и материалы Для изготовления опытного образца были приобретены современные сварочные аппараты: для РИНп источник питания МС-500Т1 АС/DC, для ПИП - св. полуавтомат EWM Alfa Q351. В ходе отработки технологий сварки были применены и испытаны св. материалы марки свАМг61 по ГОСТ 7871-75, которые обеспечивают оптимальное сочетание прочности и пластичности сварного соединения. Коррозионная стойкость Проведенные ПКБ ОАО «ВНИИЖТ» и ЗАО «Алкоа СМЗ» совместные испытания основного материала и сварных соединений на стойкость к общей коррозии показали многократное увеличение (до 30 раз!) стойкости по сравнению с атмосферостойкой сталью 10ХНДП. Результаты испытаний опубликованы в «Рекомендации по использованию свариваемого алюминиевого сплава 1565ч для кузовов грузовых вагонов». Для увеличения срока службы покрытия и предотвращения риска контактной коррозии в соединениях стальалюминий при серийном производстве вагонов планируется применение самоклеющейся ленты из полимеров. Контроль качества Пооперационный контроль с оформлением технологического паспорта на вагон. Визуально измерительный контроль. Все сварные швы соответствуют требованиям КТД. Результаты механических испытаний (временное сопротивление, ударная вязкость, угол изгиба) сварных соединений по двум видам сварки показали прочность св. швов не хуже основного материала. 16 Партнеры проекта