Работа водородной приставки ДАНУС

реклама

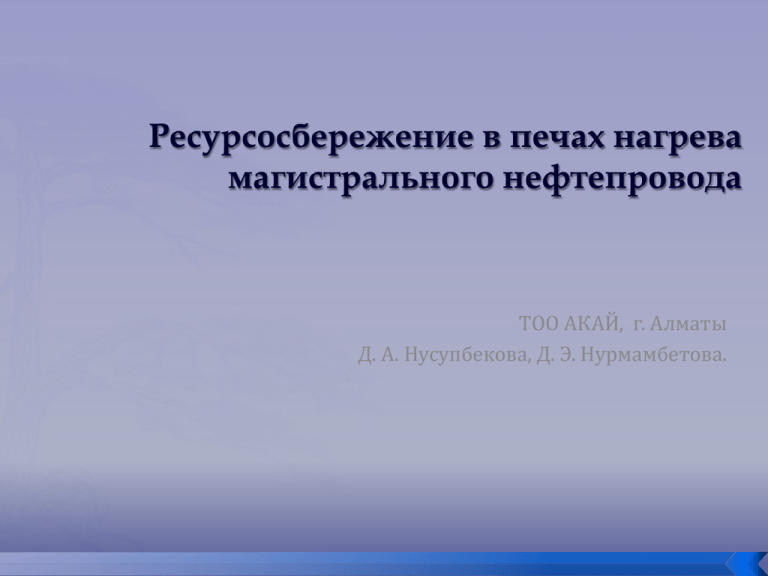

ТОО АКАЙ, г. Алматы Д. А. Нусупбекова, Д. Э. Нурмамбетова. Казахстан уверенно входит в элиту мировых производителей углеводородов. За годы независимости уровень добычи нефти вырос почти в 4 раза – с 20 млн. тонн в 1994 году до 80 миллионов тонн в 2010-м. В обозримом будущем наша страна увеличит добычу практически в два раза и будет удерживать ее на этом уровне 25 – 30 лет. По прогнозам добыча нефти и газового конденсата в 2015 г. достигнет 96 млн. тонн и будет нарастать. На Лондонской нефтяной бирже казахстанская нефть реализуется по стоимости марки «Юралс», которая на 2-2,5 доллара США за баррель ниже цены на нефть марки «Брент». Расходы на транспортировку казахстанской нефти снижают ее цену еще на 3 доллара США за баррель. В итоге Казахстан теряет 5-5,5 долларов США за баррель только из-за качества нефти. Учитывая, что в общем объеме добываемой нефти доля вязкой и высокозастывающей нефти непрерывно увеличивается, остро встает вопрос о повышении качества добываемой нефти и снижении затрат на ее транспортировку. Трубопроводный транспорт используется в основном для массовых жидких грузов, таких как нефть, нефтепродукты, газы. Как правило, это самый короткий и непрерывный путь от места добычи до нефтеперерабатывающих заводов или пунктов потребления. Потери нефти и нефтепродуктов на трубопроводном транспорте по сравнению с другими видами минимальны. В Казахстане эксплуатируется и обслуживается Национальной компанией «Казтрансойл» более 6400 км трубопроводов для транспортировки нефти. В общем объеме добываемой нефти доля вязкой и высокозастывающей нефти непрерывно увеличивается, причем по мере истощения месторождений она будет возрастать. Транспортировка такой нефти представляет определенную сложность, т.к. для снижения коэффициента гидравлического сопротивления необходимо применять такие специальные способы, как смешение вязкой и высокозастывающей нефти с маловязкими и совместная перекачка их; смешение и перекачка с водой; термообработка высокозастывающей парафинистой нефти и последующая перекачка; газонасыщение нефти; перекачка предварительно нагретой нефти; виброподготовка и т.д. перед ее закачкой в трубопровод. Одним из способов подготовки высокопарафинистой нефти, содержащей смолы и асфальтены, для трубопроводного транспорта является термическая обработка. Сущность этого метода заключается в нагревании нефти до определенной температуры и последующем охлаждении ее с заданным темпом. При охлаждении высокопарафинистой нефти выделяющиеся кристаллы парафина, соединяясь между собой, образуют прочную структурную решетку, в ячейках которой заключена жидкая фаза нефти. Чем больше в нефти парафина и асфальтосмолистых веществ, тем прочнее эта решетка, выше вязкость, температура застывания и статическое напряжение сдвига. Реологические параметры термообработанной нефти со временем ухудшаются и достигают первоначальных значений, которые нефть имела до термообработки. Свойства термообработанной нефти изменяются и при последующих термических воздействиях. При транспортировке термообработанной нефти часто возникает необходимость их повторного нагрева - либо для улучшения всасывающей способности насосов, либо для ускорения сливоналивных операций и т.д. Наибольшее распространение в трубопроводном транспорте вязкой нефти получила перекачка их с подогревом, которая осуществляется в нескольких вариантах. При горячей перекачке высокопарафинистой нефти на подогрев нефти в печах и на собственные нужды перекачивающих станций магистрального трубопровода расходуется от 3 до 5% перекачиваемой нефти. Как правило, печи подогрева используют в качестве топлива транспортируемую нефть, по нормативам 5-7% от перекачиваемого количества. Однако, в сильные морозы количество нефти, используемое в качестве топлива, может увеличиться и достигать 7-10%. Если учесть, что транспортируемая нефть по трубопроводам подогревается практически 6 месяцев в году, то только в Западном филиале АО «КазТрансОйл» в печах подогрева сжигается порядка 375-400 тыс. т. нефти Количество сжигаемой нефти в печах подогрева можно снизить минимум на 30%, если использовать резонансно-волновое воздействие на топочный объем печи. Предлагаемая технология по повышению эффективности печей подогрева является двухступенчатой. В первой ступени направляемая на сжигание нефть перегоняется в малой ректификационной колонне, где одновременно осуществляется резонансно-волновое воздействие. Это позволяет получить уже при первичной переработке 80-85% выход светлых фракций, которые направляются на собственные нужды компрессорной станции подогрева. Во второй ступени оставшееся количество от переработки нефти (это печное топливо) направляется в печь подогрева, куда одновременно поступает увлажненный воздух, обрабатываемый резонансно-волновым воздействием, с использованием водородной приставки ДАНУС. Водородная приставка ДАНУС представляет устройство, использующее частичное замещение углеводородного топлива парами воды, подвергнутые резонансно-волновому воздействию. Резонансно-волновое воздействие подразумевает равенство частот внешнего волнового воздействия и собственных частот колебаний больших молекул обрабатываемых объектов Затраты энергии на деструкцию этих молекул в резонансном режиме на 2 порядка (в 100 раз) меньше, чем при волновой обработке известными способами нефтяного нефтяного Дата Топливо Температура мазута ⁰с 12.07.2010 мазут 80 12.07.2010 мазут + пар 80 13.07.2010 мазут 78 20.07.2010 мазут + пар 80 20.07.2010 мазут 82 20.07.2010 мазут + пар 82 22.07.2010 мазут 80 09.08.2010 мазут + пар 80 10.08.2010 мазут 80 10.08.2010 мазут + пар 80 Температура пара ⁰с 110 110 115 110 115 Время начала опыта Время окончания опыта Расход мазута кг/час 11:15 12:15 80 14:30 15:30 68 11:30 12:30 77 11:45 12:45 49 14:30 15:30 76 16:00 17:00 53 11:30 12:30 77 14:15 15:15 54 14:45 15:45 79 17:00 18:00 55 Расход пара кг/час Давление пара на выходе из котла кг/см² Экономия мазута, % 1.2 12 2 15 1 26 2.2 35 1.1 23 2.3 30 1 24 2.2 31 1.4 24 2.2 31 Как видно из таблицы, чем больше подается пара в вихревую камеру, тем меньшее количество мазута требуется подавать на форсунку. С увеличением подаваемого пара возрастает экономия сжигаемого мазута, при этом увеличивается давление пара на выходе из котла. Так, подача пара в количестве 12 кг/час приводит к экономии сжигаемого мазута на 15%, при давлении пара на выходе из котла 2,0 кг/час. Если увеличить количество подаваемого пара до 24кг/час то экономия мазута возрастает почти в 2 раза и достигает 31%, давление пара на выходе из котла при этом возрастало до 2,3 кг/час по сравнению с первоначальным давлением 1,2 кг/час, которое имело место в случае отсутствия пара. Если же будет работать схема в полном объеме, включающая резонансно-волновое воздействие на полученный пар и вихревую паромеханическую камеру, то экономия углеводородного топлива может значительно превысить 30%. При этом, визуальное наблюдение за уходящими газами показало, что заметно снижается дымность и увеличивается прозрачность газа, что подтверждает возрастание экологической безопасности печей нагрева магистрального трубопровода при применении водородной приставки ДАНУС.