PIM-технология

реклама

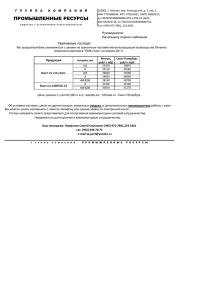

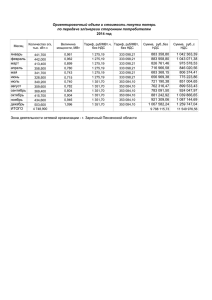

PIM-технология PIM-технология PIM-технология (powder injection molding) – литьё порошковых смесей, используется для производства металлических (MIM) и керамических (CIM) изделий, появилась в мире сравнительно недавно, промышленно стала внедряться с середины 80-х годов ХХ века, бурный рост потребления PIM – деталей в США и странах Западной Европы приходился на конец 90-х годов. До сих пор темпы роста в Западных странах остаются достаточно высокими. В России же данная технология практически не развита. Этот способ производства металлических и керамических деталей сложного профиля с достаточно высокими требованиями по точности (9-й и 10-й квалитет) практически без отходов материала и последующей механической обработки, считается сегодня самым низко затратным. Схема технологического PIM-процесса Литье под давлением Удаление связующего (дебайдинг) Литьевая машина. Формование заготовки из порошка при температуре около 170°C. Печь для дебайдинга. Термо-каталитическое удаление связующего из заготовки при температуре 110 – 130°С. Спекание Высокотемпературная печь с регулируемой атмосферой: H2, N2, Ar, вакуум, форминг-газ, воздух. Температура печи: до 1650°C. PIMизделие Литьё под давлением Наибольшее распространение для PIM – технологии получили исходные материалы под торговой маркой Catamold компании BASF (Германия). Диапазон продуктов Catamold простирается от сплавов из чистого железа и низколегированных сталей до высоколегированных, нержавеющих сталей и оксидной керамики. В качестве исходного сырья (его ещё называют гранулят или фидсток) используют гомогенизированные смеси тонких металлических порошков и полимерного термопластичного связывающего вещества (связующего). В материалах Catamold в качестве связующего используют полиацеталь – термопластичный полимер с хорошими технологическими характеристиками: высокие стабильность размеров, прочность и теплостойкость. Гранулят загружается в бункер литьевой машины. При температуре около 170°С происходит плавление полимерного связующего, гранулят превращается в единую массу и под давлением заполняет пресс-форму, нагретую до температуры 125 - 145°С, где происходит его затвердевание. Удаление связующего После извлечения из пресс-формы полуфабрикат помещается в печь для удаления связующего, где под воздействием температуры 110–130°С, с катализатором (пары концентрированной азотной кислоты – 98,5%), или без него происходит удаление связующего. Спекание Далее заготовка поступает в специальную высокотемпературную печь с регулируемой атмосферой (воздух, вакуум, азот, водород, форминг-газ в зависимости от марки спекаемого изделия), где происходит её обжиг и формирование готовой детали. Преимущества PIM-технологии. Оптимизация конструкции детали. PIM-процесс снимает практически все ограничения по сложности формы изготавливаемой детали. Все, что было принципиально невозможно реализовать из-за ограничений в технологии порошковой металлургии (ПМ) и механической обработки, становится доступным. Увеличение плотности и прочности детали. При прочих равных условиях, PIM-процесс позволяет получать более плотные и прочные детали по сравнению с деталями, полученными методом ПМ. Возможность получения практически любой поверхности. PIMпроцесс позволяет придавать поверхностям формируемых деталей практически любые свойства – от очень гладких до текстурированных, опять же в отличие от деталей полученных методом ПМ. Доступен практически весь спектр обработок и покрытий: химическое, гальваническое. Детали, полученные методом ПМ, имеют высокую пористость, что требует применения дополнительной операции – пропитки. Высокий коэффициент использования материала – 0,97-0,99 в отличие от механообработки – 0,4-0,6. В настоящее время РIM-технология позволяет получать детали с минимальной толщиной сечения стенки 0,5 мм, что является проблематичным для технологии ПМ и механообработки. Высокая производительность процесса, по сравнению с металлообработкой и литьём по выплавляемым моделям. Возможность полной автоматизации производства с подключением дополнительного оборудования: робота и конвейера. РIM технология имеет большую перспективу и огромное преимущество при производстве деталей сложной формы с точными геометрическими размерами, параметрами и большими объемами производства по сравнению с традиционными методами: технология ПМ, механообработка и литьё по выплавляемым моделям. Ограничения PIM-технологии Годовая программа менее 20000 деталей. Масса детали больше 200 г. Толщина стенки детали более 15 мм. Длина детали более 150 мм. Сравнительная характеристика свойств деталей Характеристика Мех. обработка Порошковая металлургия Литье PIMтехнология Вес, г – 0,5 – 2500 1 – 1000 0,01 – 200 Минимальный допуск, % < 0,1 0,2 – 0,4 0,5 – 1,0 0,3 – 0,5 Плотность, % 100 92 99 96 – 99 Прочность, % 100 70 > 95 > 96 Толщина стенки, мм 1 – 100 2 – 20 2 – 20 0,5 – 15 Шероховатость поверхности Ra мкм 0,2 – 4 2–5 5 1–2 Области применения MIM-деталей Автомобилестроение: дверные замки, система впрыска топлива, системы активной безопасности, электромоторы дверей. Точное машиностроение, приборостроение: элементы режущего инструмента, зубчатые колёса, рабочие колеса насосов, прижимные лапки швейных машин, корпуса и детали часов. Оружие: прицельные планки, предохранители, спусковые курки, затворы. Электроинструмент: запасные части к перфораторам, дрелям; ножи, решётки мясорубок, блендеров, кухонных комбайнов. Медицина:ортодонтические брекеты, хирургический инструмент, имплантанты. Области применения CIM-деталей Автомобилестроение: керамические клапаны для двигателей, керамическое сцепление в спортивных автомобилях. Машиностроение: режущие СМП, керамические сопла для струйной очистки и гидроабразивной резки; фильеры, волоки, керамические подшипники скольжения. Бронекерамика: защитные панели бронежилетов, бронетранспортеров, бронеавтомобилей, военных вертолётов, катеров. Сантехника: регулирующая, запорная арматура: задвижки, поворотные заслонки, вентили, регулирующие клапанные пары (шар-седло), втулки сальникового узла. Медицина: биокерамика – зубная и ортопедическая на основе фосфатов Ca, Na, керамические излучатели для стерилизации медицинского инструмента. Электроника: теплоотводящие радиаторы (на основе AlN, Al2O3), высокотемпературные изоляторы, трубки, чехлы термопар, керамические бусы, керамические датчики и пускатели, пьезокерамика, микроволновые и радиолокационные сенсоры для бесконтактного измерения, сенсоры кислорода, оптически прозрачная керамика. Оборудование для PIM-технологии Литьевые машины № Фирма-изготовитель п/п Обозначение. Характеристики. 1 Arburg (Германия) 370 S 600 – 290. Максимальное усилие смыкания – 600 кН; привод – гидравлический. 2 Arburg (Германия) 270 S 350-70. Максимальное усилие смыкания – 350 кН; привод – гидравлический. 3 Battenfeld (Австрия) Eco Power 55/70. Максимальное усилие смыкания – 550 кН; привод электрический. 4 Battenfeld (Австрия) HM 45/60. Максимальное усилие смыкания – 450 кН; привод гидравлический. 5 Battenfeld (Австрия) Eco Power 180/750. Максимальное усилие смыкания – 1800 кН; привод электрический. Условия Ex Works Германия. Ex Works Австрия. 20% - аванс; 70% - по готовности к отгрузке; 10% - после монтажа и пуско-наладки. Возможна рассрочка до 3-х лет. Срок поставки Стоимость, € 5-6 месяцев после заключения контракта. 93100 (без учёта НДС) 20 недель после получения аванса. 75080 (без учёта НДС) Гарантия на литьевые машины фирмы Arburg и Battenfeld: 24 месяца после пуска в эксплуатацию. 86905 (без учёта НДС) 58288 (без учёта НДС) 105220 (без учёта НДС Печи для дебайдинга и обжига № Фирма-изготовитель п/п 1 TAV (Италия) 2 TAV (Италия) 3 Nabertherm (Германия) (Компания «Миллаб») 4 Nabertherm (Германия) (Компания «Миллаб») 5 Nabertherm (Германия) (Компания «Миллаб») 6 Nabertherm (Германия) (Компания «Миллаб») 7 Thermo-Star (Германия) 8 Thermo-Star (Германия) Обозначение. Характеристики. Условия mim Dc-4. Печь с принудительной конвекцией газа для каталитического удаления связующего, полезный объём 105 л, max температура 180°С. Нагреватели: медные, охлаждаемые водой. Mim S-6. Высокотемпературная вакуумная печь обжига (низкий вакуум: 10-3 мбар). max температура 1800°С, max рабочая температура 1600°С. Полезный объём 324 л. Нагреватели графитовые. VHT 100/16 MO. Печь вакуумная высокотемпературная (высокий вакуум: около 5*10-5 мбар). Защитные атмосферы: азот, аргон, вакуум, водород, форминг-газ. max рабочая температура 1600°С. Полезный объём 111 л. Нагреватели молибденовые, легированные лантаном. Камерная ретортная печь NRA 40/02 CDB для дебайдинга, полезный объём 40,5 л. max температура 200°С. Нагревательные элементы из хромированной стали. Камерная ретортная печь NRA 150/02 CDB для дебайдинга, полезный объём 142 л. max температура 200°С. Нагревательные элементы из хромированной стали. Печь высокотемпературная HT 276/17 с контроллером Р 310. Защитные атмосферы: азот, аргон, форминг-газ (5-10% Н2 max). Полезный объём 275 л. max температура 1750°С. Нагревательными элементы из дисилицида молибдена. Печь для термического удаления связующего без катализатора (для материалов Inmatec – только CIM). Полезный объём 100 л. Печь для высокотемпературного спекания. max рабочая температура 1720°С. Полезный объём 100 л. Ex Works, завод TAV Италия 35% -аванс; 60% - по готовности к отгрузке; 5% - после монтажа и пуско-наладки. Ex Works, грузовой склад г. Москва 100% предоплата. Гарантия на все печи: 12 месяцев после запуска в эксплуатацию. Срок поставки 8-9 месяцев после получения заказа. Стоимость, € 195000 (без учёта НДС) 575000 (без учёта НДС) 32-34 недели после оплаты 611762 (с учётом НДС) Ex Works, 90-110 рабочих грузовой склад г. дней после Москва, оплаты 100% предоплата. 69820 (с учётом НДС) Ex Works, 18-20 недель грузовой склад г. после оплаты. Москва, 100% предоплата. 96511 (с учётом НДС) Ex Works Германия. 8 месяцев после получения заказа. 171440 (с учётом НДС) 94200 (без учёта НДС) 96000 (без учёта НДС) Стоимость материалов Catamold фирмы BASF (Германия). № п/п Название материала 1 Catamold 42CrMо4 2 Catamold 316L 3 Catamold 17-PH4 4 Catamold 440B 5 Catamold Ti 6 Catamold AO-F 7 Catamold TZP A Химический состав, %; среда спекания Низколегированная сталь Fe-основа; С-0,32…0,42; Cr-0,9…1,2; Mo-0,15…0,30; N2, вакуум. Нержавеющая сталь Fe-основа; С≤0,3; Cr-16…18; Ni-10…14; Mn≤2; Mo-2…3; Si≤1; Н2, вакуум. Fe-основа; С≤0,07; Cr-15…17,5; Ni-3…5; Cu-3…5; Nb0,15…0,45; Mn≤1; Si≤1; Н2, вакуум. Fe-основа; С-0,18…0,30; Cr-12…14; Mn≤1; Si≤1; N2. Специальные сплавы Ti-основа; С≤0,2; N≤0,1; О≤0,4; Ar, вакуум. Оксидная керамика Al2O3-99,8; MgO-0,06…0,12; CaO≤0,03; Na2O≤0,01; SiO2≤0,07; воздух. ZrO2>94,4; Y2O3-5,0…5,3; Al2O3-0,2…0,3; воздух. Min фасовка, кг Стоимость, €/кг 5,0 16,45 5,0 41,00 5,0 44,60 50,0 41,35 2,5 215,00 30,0 43,39 40,0 184,80 Условия оплаты - 100% предоплата. Сроки поставки – 4…8 недель. Цены без учёта НДС от 08.11.2011г. Условия поставки - Ex Works Москва. Средняя стоимость 1 г PIM-деталей. Материал Стоимость, € (без учёта НДС) Низколегированная сталь 0,05 – 0,10 Нержавеющая сталь 0,10 – 0,20 Керамика на основе Al2O3 0,20 – 0,35 Керамика на основе ZrO2 0,80 – 1,00 Структура производства PIM Руководитель производства PIM Заместитель руководителя Отдел подготовки и сопровождения производства (3-4 человека) Плановоэкономический отдел (1-2 человека) Участок PIM (4-5 человек) Бюро обслуживания оснастки и оборудования (1+(2)* человека) Итого: 11 – 14 человек – на участок, состоящий из 1 – 2 термопластавтоматов и 2 – 4 печей. * - рабочие по совместительству. Благодарю за внимание!