Управление запасами при зависимом спросе. MRP

advertisement

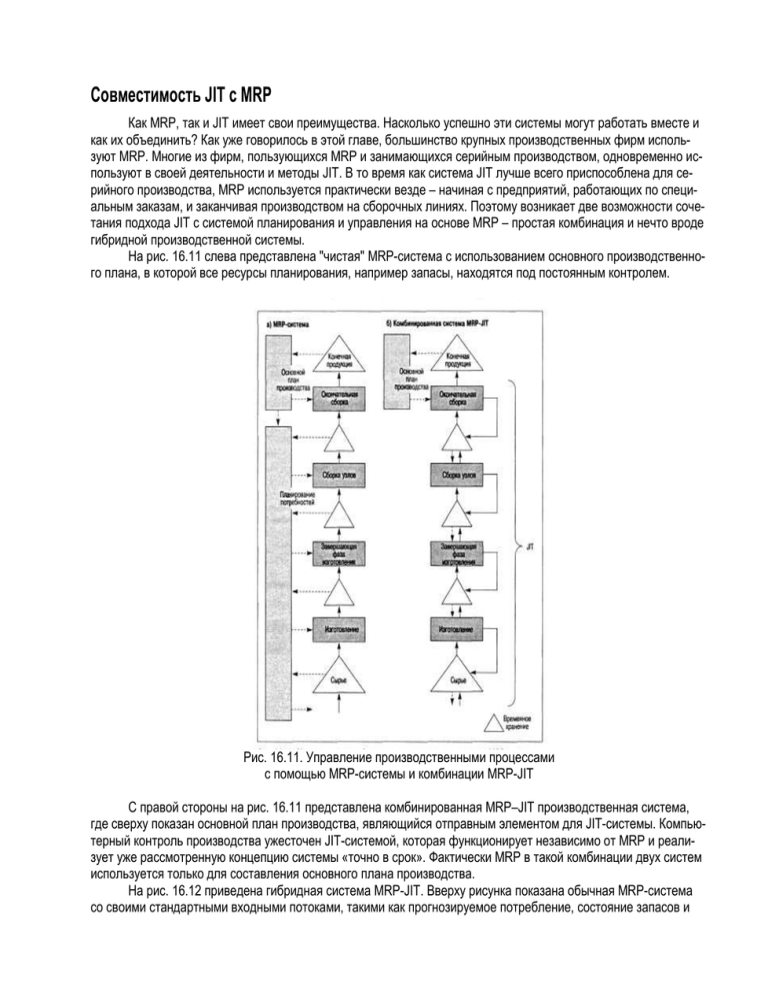

Совместимость JIT с MRP Как MRP, так и JIT имеет свои преимущества. Насколько успешно эти системы могут работать вместе и как их объединить? Как уже говорилось в этой главе, большинство крупных производственных фирм используют MRP. Многие из фирм, пользующихся MRP и занимающихся серийным производством, одновременно используют в своей деятельности и методы JIT. В то время как система JIT лучше всего приспособлена для серийного производства, MRP используется практически везде – начиная с предприятий, работающих по специальным заказам, и заканчивая производством на сборочных линиях. Поэтому возникает две возможности сочетания подхода JIT с системой планирования и управления на основе MRP – простая комбинация и нечто вроде гибридной производственной системы. На рис. 16.11 слева представлена "чистая" MRP-система с использованием основного производственного плана, в которой все ресурсы планирования, например запасы, находятся под постоянным контролем. Рис. 16.11. Управление производственными процессами с помощью MRP-системы и комбинации MRP-JIT С правой стороны на рис. 16.11 представлена комбинированная MRP–JIT производственная система, где сверху показан основной план производства, являющийся отправным элементом для JIT-системы. Компьютерный контроль производства ужесточен JIT-системой, которая функционирует независимо от MRP и реализует уже рассмотренную концепцию системы «точно в срок». Фактически MRP в такой комбинации двух систем используется только для составления основного плана производства. На рис. 16.12 приведена гибридная система MRP-JIT. Вверху рисунка показана обычная MRP-система со своими стандартными входными потоками, такими как прогнозируемое потребление, состояние запасов и списки материалов. Она генерирует план. Внизу рисунка показаны основные элементы JIT-системы, которая контролирует сроки поставки материалов поставщиками, сроки изготовления комплектующих и сроки поставки готовой продукции потребителям. Средняя часть рисунка – это система "канбан", которая представляет собой интерфейс, соединяющий MRP- и JIT-системы и содержит подсистемы управления мощностью и планирования групповых технологий. Рис. 16.12. Гибридная система MRP-JIT Источник. Choong Y. Lee, "A Recent Development of the Integrated Manufacturing System: A Hybrid of MRP and JIT", International Journal of Operations and Production Management, April 1993, p. 9. Определение размера партии в MRP-системах Определение размеров партий в MRP-системе – весьма сложная, но необходимая задача. Размеры партий, т.е. количество изделий, определяются в строках "Плановая поставка" и "Плановая выдача заказа" MRP-графика. В случае выпуска деталей собственными силами размеры партий представляют объемы их разового производства. В случае закупки размеры партий выражены количеством деталей, заказываемых у по- ставщика. Размеры партий, в общем случае, должны соответствовать потребностям в компонентах на один или несколько периодов. Методы определения размеров партий в большей или меньшей степени основаны на балансировании затрат на пуско-наладочные работы или на размещение заказов и расходов на хранение запаса. Отправной точкой определения размеров партий является чистая потребность в изделиях на каждом планируемом интервале MRP-графика. Многие MRP-системы позволяют вычислять размеры партий, основываясь на некоторых широко распространенных методах. Однако очевидно, что определение размеров партий повышает сложность процесса составления MRP-графиков. Ниже мы рассмотрим четыре метода определения размеров партий, воспользовавшись для этого общим примером. Мы опишем следующие методы определения размеров партий: метод "партия за партией" (LotFor-Lot – L4L), метод экономичного размера заказа (Economic Order Quantity – EOQ), метод наименьших общих затрат (Least Total Cost – LTC) и метод наименьших удельных затрат (Least Unit Cost – LUC). Пусть, в качестве примера, для определения размеров партий на плановый период, равный восьми неделям, чистые потребности и затраты будут такими. Метод "партия за партией" "Партия за партией" (Lot-For-Lot – L4L) – самый распространенный метод. Он обладает следующими свойствами: обеспечивает точное соответствие запланированных заказов чистым потребностям; определяет точные потребности на каждую неделю (ни одно изделие не переходит на последующие периоды); минимизирует расходы на хранение; • учитывает затраты на пуско-наладочные работы и ограничения мощности. В табл. 16.11 представлены вычисления методом "партия за партией". Чистые потребности заданы в столбце 2. Поскольку сама логика метода "партия за партией" предусматривает точное соответствие объема производства (столбец 3) и требуемого количества (столбец 2), в конце недели (столбец 4) не должно оставаться никаких запасов, т.е. никакие запасы не переходят на следующую неделю и расходы на хранение запаса (столбец 5) равны нулю. Однако метод "партия за партией" каждую неделю требует затрат на наладку (столбец 6), которые связаны с тем, что в течение недели рабочим центром изготавливаются различные наименования изделий и для каждого наименования необходима переналадка оборудования, соответствующая производимому изделию. Затраты на наладку были бы однократными, если бы на рабочем центре изготавливался лишь один тип изделий и рабочий центр простаивал бы в ожидании следующей недели. Поэтому метод "партия за партией" вызывает высокие затраты на пуско-наладочные работы или на размещение заказов. Метод экономичного размера заказа В главе 15 мы уже обсуждали модель EOQ, которая минимизирует затраты на пуско-наладочные работы и расходы на хранение. В модели EOQ должен либо обеспечиваться постоянный спрос, либо создаваться резервный запас, компенсирующий изменение спроса. Модель EOQ использует оценку общей годовой потребности, затраты на пуско-наладочные работы или затраты на размещение заказа, а также годовые расходы на хранение. Модель EOQ не предназначена для системы с дискретными временными периодами, что характерно для MRP-системы. Методы определения размеров партий, используемые в MRP, исходят из того, что потребности в изделиях удовлетворяются в начале периода. В этом случае расходы на хранение должны относиться только к конечному запасу этого периода, а не к среднему запасу, как в случае модели EOQ, которая предполагает, что детали используются непрерывно на протяжении всего периода. Размеры партий, определяемые моделью EOQ, не всегда охватывают целое число периодов, например, партия может обеспечить потребности на 4,6 периода. Воспользовавшись теми же данными, что и в примере для метода "партия за партией", вычислим экономичный размер заказа. Годовая потребность на основе 8 недель составит D = 525/8 52 = 3412,5 изделий. Годовые расходы на хранение одного изделия: Н = 0,5% $10 52 недели = $2,60 на одно изделие. Затраты на пуско-наладочные работы заданы и составляют S = $47. Таким образом, экономичный размер партии составит В табл. 16.12 показан MRP-план, в котором размер партии равен EOQ, т.е. 351 изделие. Размер партии EOQ на 1-й неделе достаточен для удовлетворения потребностей с 1-й по 5-ю недели и части 6-й недели. В таком случае на 6-ю неделю планируется еще одна партия EOQ, которая удовлетворяет потребности с 6-й по 8-ю недели. Обратите внимание, что при методе EOQ остается некоторый запас в конце 8-й недели, который переносится на 9-ю неделю. Метод наименьших общих затрат Метод наименьших общих затрат (Least Total Cost – LTC) – многошаговый метод, при котором размер партии определяется по результатам сравнения расходов на хранение и затрат на пуско-наладочные работы (или затрат на размещение заказа) при различных размерах партии, а затем выбирается партия, для которой эти затраты примерно равны. В верхней части табл. 16.13 представлены результаты расчета размера первой партии по наименьшим общим затратам. Процедура вычисления размеров партии этим методом сводится к сопоставлению затрат на наладку и расходов на хранение при различных количествах недель, перекрываемых размером партии. Например, сравниваются затраты на производство в течение 1-й недели для удовлетворения потребностей 1-й недели; производство в течение 1-й недели для удовлетворения потребностей 1-й и 2-й недели; производство в течение 1-й недели для удовлетворения потребностей 1-й, 2-й и 3-й недели и т.д. Правильным выбором будет размер партии, при котором затраты на наладку и расходы на хранение примерно равны. В табл. 16.13 оптимальный размер партии равен 335, поскольку расходы на хранение, составляющие $38, и затраты на наладку, составляющие $47, оказываются ближе, чем $56,25 и $47 ($9 против $9,25). Этот размер партии отвечает потребностям недель с 1-й по 5-ю. Таким образом, это метод в принципе аналогичен методу EOQ, но в отличие от него, размер партии в этом случае охватывает только целые количества периодов. Приняв решение на 1-й неделе разместить заказ, обеспечивающий потребности первых пяти недель, на 6-й неделе нужно вновь определить, сколько недель в будущем мы можем обеспечить очередной партией. Из табл. 16.13 видно, что величины расходов на хранение и затрат на наладку оказываются самыми близкими, когда они охватывают потребности для недель с 6-й по 8-ю. Обратите внимание, что расходы на хранение и затраты на наладку в этом случае весьма различаются. Это связано с тем, что наш пример заканчивается лишь на 8-й неделе. Если бы "горизонт планирования" был шире, размер партии, запланированный на 6-ю неделю, наверное, охватывал бы большее количество недель в будущем (во всяком случае, дело не ограничивалось бы 8-й неделей). В этом проявляется одно из ограничений как метода LTC, так и LUC (это ограничение мы обсудим ниже). На оба эти метода оказывает влияние широта "горизонта планирования". В нижней части табл. 16.13 показаны окончательные размеры партий и общие затраты. Метод наименьших удельных затрат Метод наименьших удельных затрат (Least Unit Cost – LUC) – многошаговый метод определения размера партии, при котором суммарные затраты, определяемые по периодам аналогично предыдущему методу, делят на общее число изделий за рассматриваемое количество периодов. Полученная величина представляет собой удельные затраты, по минимуму которых определяется размер партии. В верхней части табл. 16.14 показано вычисление удельных затрат (затрат на одно изделие) для партий, последовательно охватывающих периоды с 1-й по 8-ю недели. Обратите внимание, что минимум достигается в случае, когда количество, заказанное на 1-й неделе (410 штук), оказывается достаточным, чтобы охватить недели с 1-й по 6-ю. Размер партии, запланированной на 7-ю неделю, охватывает оставшийся период до конца "горизонта планирования". Размеры партий, рассчитанные методом наименьших удельных затрат, и общие затраты показаны в нижней части табл. 16.14. Выбор оптимального размера партии В рассмотренном примере при использовании метода L4L общие затраты на восемь недель составляют $376; при использовании метода EOQ – $171,05; при использовании метода LTC – $140,50; при использовании метода LUC – $153,50. Наименьших затрат ($140,50) удалось достичь при использовании метода LTC. Если рассматривать период, превышающий восемь недель, наименьшие затраты могли бы получиться другими. Преимущество метода наименьших удельных затрат заключается в том, что он предусматривает более полный анализ и учитывает затраты на пуско-наладочные работы или размещение заказа, вклад которых в общие затраты изменяется при увеличении объема заказа. Вместе с тем метод наименьших общих затрат привлекательнее, поскольку связанные с ним вычисления выполнять несколько проще, чем при методе наименьших удельных затрат. Усовершенствованные МRР-системы В течение более двух десятилетий выбор в пользу MRP-систем не вызывал сомнений у фирм, которые акцентировали свое внимание на уровне производства предприятия. В качестве входных данных для MRP использовались потребности в продукции, уровни запасов и наличие ресурсов; MRP-системы составляли графики производства и определяли объемы заказов. Но за последнее время в мире произошли значительные изменения, возникло понятие глобальной конкуренции, появились международные производственные регионы, включающие множество предприятий, возник широкий, глобальный спрос на продукцию, развилась система международных субподрядов, возникали разнообразные политические окружения и валютные рынки. Существующие компьютерные программы MRP в их стандартной форме не учитывали эти новые реалии. В современном окружении пользователям MRP требуется немедленный доступ к информации о нуждах потребителей, о предприятиях, которые в состоянии удовлетворить эти нужды, а также об уровнях запасов и производственных мощностей, которыми располагает компания. Как же отреагировали разработчики систем на эти новые потребности? В настоящее время существует свыше 300 поставщиков MRP-систем. Несмотря на то, что большинство этих поставщиков уже давно занимаются разработкой MRP-систем и продолжают до настоящего времени продавать и поддерживать существующие системы, есть и такие, кто адаптируют свои системы к требованиям текущего дня. Наряду с ними, есть и фирмы, разрабатывающие новые, усовершенствованные системы, базирующиеся на логике MRP. Этому новому поколению MRP было присвоено несколько названий. Gartner Group назвала новое MRP планированием ресурсов предприятия (Enterprise Resource Planning – ERP). Чтобы полностью учитывались все потребности современного предприятия, необходимы приложения, которые осуществляли бы планирование, составляли графики, вычисляли затраты и тому подобное на многих уровнях организации, начиная с рабочих центров, площадок, подразделений и заканчивая корпоративным уровнем. Глобальные приложения диктуют также необходимость использования многих языков и валют. Усовершенствованные MRP-системы (также называемые MRP II нового поколения) включают: архитектуру "клиент/сервер"; реляционную базу данных с генерацией SQL-запросов и отчетов; графический интерфейс пользователя Windows; поддержку распределенных баз данных; интерфейсные системы для поддержки решений; автоматизированный EDI; совместимость с различными платформами (Windows NT и Unix); стандартные интерфейсы прикладного программирования. Зачастую в такие системы включается возможность обмена данными с World Wide Web, что улучшает взаимодействие с потребителями и поставщиками. Система R/З компании SAP AG Немецкая фирма SAP AG является мировым лидером в разработке программного обеспечения ERP. Ее ведущий продукт называется R/З. Это программное обеспечение используют многие крупнейшие мировые компании, в том числе американские Baxter Healthcare, Exxon и даже гигант Microsoft. Программа R/3 состоит из четырех основных модулей: Financial Accounting (Финансовый учет), Human Resources (Людские ресурсы), Manufacturing and Logistics (Производство и логистика), Sales and Distribution (Продажи и распределение). Программа R/З предназначена для работы в трехъярусной конфигурации "клиент/сервер". Как видно из рис. 16.13, ядром такой системы является быстродействующая сеть серверов баз данных. Эти серверы баз данных, т.е. специальные компьютеры, предназначены для эффективной обработки информации крупной базы данных. Приложения, которые состоят из перечисленных выше модулей, могут выполняться на отдельных компьютерах. Эти приложения образуют сеть вокруг кластера баз данных и имеют независимый доступ к этому кластеру. Пользователи взаимодействуют с приложениями с помощью интерфейсных серверов, которые, как правило, представляют собой ПК, работающие под управлением операционной системы Windows NT корпора- ции Microsoft. Рис. 16.13. Трехъярусная конфигурация "клиент/сервер " Источники. Jonathon Blain, Using SAP R/З (Indianapolis, IN: Que, 1996), p. 42; Nancy H. Bancroft, Implementing SAP R/З: How to Introduce a Large System into a Large Organization (Greenwich, CT: Manning Publications, 1996). Приложения R/З полностью интегрированы, что обеспечивает свободный обмен данными между этими приложениями. Если, например, служащий создает в модуле Sales and Distribution транзакцию о поставке, эта транзакция сразу же становится доступной счетам кредиторов (Accounts Payable) в модуле Financial Accounting и управлению запасами (Inventory Management) в модуле Materials Management (Управление материалами). Модуль Manufacturing and Logistics содержит приложения, которые поддерживают практически все темы, обсуждавшиеся в этой книге. В табл. 16.15 указано, каким главам книги соответствуют эти приложения. Табл. 16.15 представляет собой впечатляющий перечень функций, включенных в модуль общего управления производством и логистикой (Manufacturing and Logistics) программного обеспечения R/З. Аналогичные перечни можно составить для функциональных областей Accounting (Бухгалтерский учет), Finance (Финансы) и Marketing (Маркетинг) и др. Успех данного продукта в основном обусловлен максимально полным охватом бизнес-приложений. В определенном смысле SAP изменила лицо информационных технологий. Теперь мы располагаем интегрированной системой в масштабе всего предприятия, о которой всего несколько лет тому назад можно было лишь мечтать. Теперь компании могут рассматривать автоматизацию своих основных бизнес-процессов так, словно это какая-нибудь коммунальная услуга, наподобие снабжения электроэнергией или водой. Пользуясь пакетом R/З, вы успешно справитесь с ведением любого реального бизнеса. В дополнении к этой главе вы найдете более подробную информацию об R/З компании SAP. Разумеется, на практике далеко не все так просто. Проблема заключается в том, что многие приложения "не вписываются" в принципы работы тех или иных компаний. Консультанты из SAP утверждают, что их модули основаны на "лучших образцах практики ведения бизнеса". Однако это во многих случаях означает, что фирма, желающая использовать разработки SAP, должна приспособить свою практику к той, на основе которой и построено программное обеспечение SAP. Этот процесс приспособления бывает весьма длительным и болезненным. Кроме того, мы должны помнить, что программное обеспечение, наподобие R/З компании SAP, пока переживает свой младенческий возраст. Интересно посмотреть, во что все это выльется в будущем... Заказать разработки SAP AG можно, обратившись по адресу http://www.sap.com. Резюме Начиная с 70-х годов MRP прошло путь от системы, предназначенной для составления простых временных графиков, до ее современных, усовершенствованных вариантов, объединяющих все основные функции организации. На протяжении всего периода становления системы MRP постепенно становились очевидны ее недостатки как механизма планирования. В основном это связано с тем, что пытались заставить MRP сделать слишком уж много с точки зрения динамичной, зачастую скачкообразно меняющейся организационной системы, в которой ей приходится работать. Система MRP, однако, получила широкое признание за ее превосходные базы данных и попытку учесть связи, существующие в рамках фирмы. MRP оказывает также огромную помощь в составлении основных графиков. Многие фирмы, занимающиеся серийным производством, устанавливают у себя JIT-системы, связывая их с MRP-системой. JIT использует основной производственный план в качестве своей "тягловой силы", но не использует график, который может составлять MRP. Результаты свидетельствуют о том, что такой подход оптимален. Об опыте внедрения MRP-систем рассказывается во врезке "Изготовитель мебели использует MRP II, чтобы сократить время выполнения заказа". В начале 90-х годов появились различные варианты усовершенствованных компьютерных программ MRP-типа. Некоторые из таких программ и поныне находятся в стадии разработки. Эти программы допускают более открытый, чем у ранних систем, обмен данными, охватывают более широкий спектр деятельности фирмы (например, учитывают наличие нескольких производственных площадок, глобальных потребителей, не- скольких языков и курсов валют) и работают в реальном времени. С применением MRP в сфере услуг дела обстояли не самым лучшим образом, хотя, казалось бы, все должно было быть наоборот. Концепция MRP должна была оказаться привлекательной для сферы обслуживания, поскольку планирование сервиса заключается в идентификации конечной услуги и последующем "обратном отслеживании", позволяющем определить необходимые ресурсы, оборудование, площадь и персонал. Рассмотрим, например, планирование открытых операций на сердце в операционном отделении больницы. Основной график может устанавливать время проведения операции (или нескольких операций). ВОМ-файл может указывать все необходимое для этого оборудование и требуемый персонал – врачи, медсестры, анестезиолог, операционная, аппарат "искусственное сердце/легкие", дефибриллятор и т.п. Файл состояния запасов мог бы показывать наличие ресурсов и выделять их для конкретной операции. Затем MRP-программа могла бы составить график, показывающий, когда должны начинаться те или иные этапы операции, ожидаемое время их завершения, необходимые материалы и т.п. Использование такого графика позволило бы "планировать производственные мощности" после ответа на вопросы: "Располагаем ли мы всеми необходимыми материалами и соответствующим персоналом?" и "Можно ли реализовать график, составленный системой?" Мы по-прежнему полагаем, что MRP-системы рано или поздно найдут применение в сфере обслуживания. Однако несмотря на эту свою убежденность, мы не видим практических примеров, которые подтверждали бы нашу правоту. Одна из причин этого заключается в том, что даже менеджеры, работающие в сфере обслуживания и хорошо осведомленные об MRP, полагают, что MRP – это инструмент управления производством. К тому же, менеджеры, работающие в сфере обслуживания, как правило, ориентируются на людей и настроены весьма скептически по отношению к инструментам, не являющимся традиционными для их отрасли. НОВАЦИЯ Изготовитель мебели использует МRР II, чтобы сократить время выполнения заказа У производителя мебели Harpers, Inc. было две новости из разряда тех, о которых в анекдотах обычно говорят: "У меня для вас есть две новости: одна хорошая, другая — плохая..." Итак, хорошая новость для компании заключалась в том, что сбыт ее продукции продолжал неуклонно расти. Плохой новостью было то, прибыль компании продолжала падать. Это стало ясно в январе 1988 года. К марту завод Harpers в Торрансе, штат Калифорния, испытал нечто вроде производственного эквивалента нервного срыва. Изготавливая свою офисную мебель, они привыкли к 12-недельному циклу "сырье—рынок" (известному также как время выполнения заказа). Между тем их главным конкурентам — Herman Miller, Inc., Steelcase, Inc. и Haworth, Inc. (все они из Мичигана и поставляют мебель в общенациональном масштабе) — хватало лишь шести недель, чтобы превратить свои исходные материалы в модульную, пастельных тонов "системную мебель", популярность которой возрастала день ото дня. "Перед нами встала проблема выбора: либо превратиться в изготовителя "системной мебели", либо продать компанию другим производителям, — говорит г-н Джо Вишневски, исполнительный вице-президент и генеральный менеджер Harpers. — Мы выбрали системы". Руководители компании Harpers сделали то, о чем так много говорят, но на что так и не решаются руководители многих других фирм: "Мы провели совещание, посвященное стратегическому планированию, и определили ряд факторов, важнейших, по нашему мнению, для достижения успеха", — говорит г-н Вишневски. Первый фактор успеха нетрудно было предвидеть. Руководители Harpers решили сократить на 15% производственные расходы. Для этого, в частности, было решено сократить до трех недель (а возможно, еще больше) время выполнения заказов. Напомним, что время выполнения заказов у конкурентов Harpers составляло шесть недель. Во-вторых, руководство компании решило сократить подготовительный период для проектно-конструкторских работ — весьма критичная фаза для компании, стремящейся оперативно реагировать на запросы рынка, — с привычных для Harpers трех лет до шести месяцев. Иными словами, компанию ожидали нелегкие перемены. Между прочим, компания Harpers пользовалась "самопальной" системой обработки материальных потребностей (раньше называвшейся MRP I, или "малой" MRP). В этой системе не было предусмотрено прогнозирование и, по словам г-на Вишневски, "не существовало реальной взаимосвязи между обработкой заказов и бухучетом; на предприятии вообще отсутствовала система управления запасами". Г-н Вишневски и его менеджеры составили подробный план мероприятий, призванных способствовать достижению высоких целей по сокращению производственных затрат, времени выполнения заказов и подготовительного периода для проектно-конструкторских работ. Прежде всего, решили обратить внимание на маркетинг. Компания решила обеспечить себе нишу для "решений под заказ", которые должны были бы заинтересовать компании, пересаживающие, например, своих конструкторов с традиционных кульманов за компьютеры. Подобные проекты зачастую нуждаются в продуктах нестандартных размеров. Г-н Вишневски решил ограничить период проектирования двумя неделями, причем выполнение заказа должно было занимать не больше четырех недель. Вторая цель заключалась в приобретении "гибкого производственного оборудования". Такая система производства позволяла бы оперативно учитывать любые пожелания заказчиков. Однако главной особенностью новой производственной системы, которая должна была резко повысить ее эффективность, являлась система планирования производственных ресурсов (MRP II, или "большая" MRP). Такая система должна была, по словам г-на Вишневски, "интегрировать нашу конструкторскую, маркетинговую, производственную и бухгалтерскую деятельность, способствуя вместе с тем разработке и производству нашей заказной продукции". Затем компания приступила к выбору компьютерного оборудования. Сначала было решено ограничиться компьютерной техникой производства Digital Equipment Corporation и IBM. В конце концов, остановились на IBM-платформе, выбрав Application System/400 (IBM) — одну из последних новинок того времени. Поиск программного обеспечения MRP II превратился в выбор между конкурирующими разработками IBM, Systems Software Associates, Inc. (Чикаго), Andersen Consulting (Чикаго) и Pansophic Systems, Inc. (в настоящее время — филиал Computer Associates International, Inc., Лисли, штат Иллинойс). Победу одержал Mac-Рас, разработанный Andersen Consulting. Это объяснялось, в частности, тем, что этот пакет включал экспертную систему Expert Configurator, которая позволяла повысить точность заказов и сократить время ответа. К октябрю 1990 года систему установили и начали эксплуатировать. Harpers пока не удалось добиться лишь одной из поставленных целей — сократить до трех недель время выполнения заказов, однако на изготовление 20% ее мебели уходит не больше двух недель, а на остальную — не больше четырех недель. Harpers, которая недавно перешла в собственность компании Kimball International (Джаспер, штат Индиана), в настоящее время выпускает модульную мебель на общую сумму 60 миллионов долларов в год. По словам г-на Вишневски, соответствующий объем работ выполняется силами лишь 350 работников, в то время как в 1988 году 580 работников обеспечивали выпуск продукции на сумму 50 миллионов долларов в год. Источник. Robert M. Knight, "Furniture Maker Uses MRP II to Cut Lead Time", Computerworld, June 8, 1992, p. 80. Copyright 1992 by Computerworld, Inc., Framingham, MA 01701. Задачи с решениями Задача 1 Изделие X изготавливается из двух узлов Y и трех узлов Z; Y состоит из одной детали А и двух деталей В; Z состоит из двух деталей А и четырех деталей С. Время выполнения заказа по изделию X равно одной неделе; Y– две недели; Z– три недели; А – две недели; В – одна неделя и С – три недели. 1. Составьте список материалов (дерево структуры продукта). 2. Разработайте график, показывающий, когда и в каких количествах необходимо заказывать каждый из перечисленных элементов при условии, что на 10-й неделе понадобятся 100 изделий X. Решение Задача 2 Изделие M изготавливается из двух узлов N и трех узлов Р; N состоит из двух узлов R и четырех деталей S, R состоит из одной детали S и трех деталей Т; Р состоит из двух деталей Т и четырех деталей U. 1. Составьте список материалов (дерево структуры продукта). 2. Если понадобятся 100 изделий М, то сколько потребуется каждого из перечисленных выше видов элементов. 3. Составьте одноуровневый список деталей и список деталей с отступами. Решение 1. 2. M = 100, S = 800 + 400 = 1200; N = 200, T = 600 + 1200 = 1800; P = 300, U = 1200; R = 400. 3. Вопросы для контроля и обсуждения 1. Обсудите смысл таких терминов MRP, как плановая выдача заказа и плановая поставка. 2. В настоящее время многие специалисты обновляют MRP каждую неделю или раз в две недели. Может быть, стоило бы обновлять MRP ежедневно? Обсудите эту проблему. 3. Какова роль резервного запаса в MRP-системе? 4. Как MRP связано с CIM? (См. Дополнение к главе 4.) 5. Сравните смысл термина время выполнения заказа (Lead Time) в традиционном контексте EOQ и в MRP-системе. 6. Обсудите значение основного плана производства в MRP-системе. 7. "MRP просто составляет списки закупок. MRP не ходит по магазинам и не готовит обед". Прокомментируйте это высказывание. 8. Что является источниками спроса в MRP-системе? Эти источники зависимые или независимые? Как они используются в качестве входной информации для системы? 9. Укажите виды данных, которые должны содержаться в файле "Список материалов" и файле "Ведомость инвентарных записей". 10. В чем отличие усовершенствованных версий MRP от базовой системы? Задачи 1. В приведенном ниже графике MRP для изделия J определите правильные значения чистых потребностей, плановых поставок и плановых сроков выдачи заказов, которые соответствовали бы общим потребностям. Время выполнения заказов – одна неделя. 2. Повторите решение "Задачи с решениями 1" при условии, что текущие наличные запасы элементов равны 20 для X; 40 – для Y, 30 – для Z, 50 – для А, 100 – для В и 900 – для С. 3. Допустим, что изделие Z состоит из двух элементов А и четырех элементов В; А состоит из трех элементов С и четырех элементов D; D состоит из двух элементов Е. Циклы закупки или изготовления каждого элемента для окончательной сборки составляют: Z – две недели, А, В, С и D — по одной неделе каждое, а Е — три недели. В 10-м периоде требуется 50 изделий. (Допустим, что в данный момент какие-либо запасы этих изделий отсутствуют.) a) Составьте список материалов (дерево структуры продукта). b) Разработайте график MRP, в котором присутствовали бы общие и чистые потребности, а также даты выдачи и получения заказов. 4. Одно изделие А состоит из трех элементов В, одного элемента С и двух элементов D; В состоит из двух элементов Е и одного элемента D; С состоит из одного элемента В и двух элементов E; Е состоит из одного элемента F. Время выполнения заказа для элементов В, С, Е и F равняется одной неделе; для А и D – две недели. Допустим, что для элементов А, В и F используется метод определения размера партии "партия за партией" (L4L); для элементов С, D и Е используются размеры партий 50, 50 и 200 соответственно. Начальные наличные запасы элементов С, Е и F составляют 10, 50 и 150 соответственно. Начальные запасы всех других элементов – нулевые. Для нас запланировано получить 10 изделий А во 2-ю неделю, 50 штук Е в 1-ю неделю и также 50 элементов F в 1-ю неделю. Получение других заказов не запланировано. Если на 8-й неделе требуется 30 изделий А, воспользуйтесь списком материалов, кодированным по нижнему уровню, чтобы найти требуемые запланированные выдачи заказов на все элементы. Примечание. Чтобы упростить обработку данных для задач 4–9 в том случае, когда они включают получение заказов, размешенных фактически в предыдущие периоды, можно воспользоваться следующей шестиуровневой схемой (на практике используется несколько различных методов, однако в любом случае очень важно отслеживать, какова величина наличных запасов, поступление каких элементов ожидается, какие элементы требуются и какого объема заказы следует размещать). 5. Одно изделие А состоит из двух элементов В, трех элементов С и двух элементов D; В состоит из одного элемента Е и двух элементов F; С состоит из двух элементов F и одного элемента D; Е состоит из двух элементов D. Время выполнения заказов на элементы А, С, D и F составляет одну неделю, на В и E – две недели. Для элементов А, В, С и D используется метод определения размера партии "партия за партией" (L4L); для изделий Е и F используются размеры партий 50 и 180 соответственно. Начальный наличный запас элементов С составляет 15 штук; наличный запас D – 50 штук; начальные запасы всех других элементов нулевые. Запланировано получить 20 элементов Е во 2-ю неделю; получение других заказов не запланировано. Составьте простое и кодированное по нижнему уровню деревья структуры продукта, а также списки элементов в одноуровневом формате и в формате с отступами. Если на 8-й неделе требуется 20 изделий А, воспользуйтесь деревом материалов, кодированным по нижнему уровню, чтобы найти требуемые запланированные выдачи заказов на все компоненты. (См. примечание к задаче 4.) 6. Одно изделие А состоит из одного элемента В и одного элемента С; В состоит из четырех элементов С и по одному элементу Е и F; С состоит из двух элементов D и одного элемента E; Е состоит из трех элементов F. Время выполнения заказа по элементу С – одна неделя; время выполнения заказов на элементы А, В, E и F –две недели; время выполнения заказа по элементу D –три недели. Для изделий А, элементов D и E используется метод определения размера партии "партия за партией"; для элементов В, С и F используются размеры партий 50, 100 и 50 соответственно. Начальные наличные запасы изделий А, элементов С, D и E составляют 20, 50, 100 и 10 соответственно; начальные запасы всех других элементов нулевые. Для нас запланировано получить 10 изделий А в 1-ю неделю, 100 элементов С в 1-ю неделю и 100 элементов D в 3-ю неделю; получение других заказов не запланировано. Если на 10-й неделе требуется 50 изделий A, воспользуйтесь деревом материалов, кодированным по нижнему уровню, чтобы найти требуемые запланированные выдачи заказов на все элементы. (См. примечание к задаче 4.) 7. Одно изделие А состоит из двух элементов В и одного элемента С; В состоит из трех элементов D и одного элемента F; С состоит из трех элементов B, одного элемента D и четырех элементов E; D состоит из одного элемента E. Время выполнения заказа по элементу С – одна неделя; время выполнения заказов на изделия А, элементы В, E и F– две недели; время выполнения заказа на элементы D – три недели. Для элементов С, E и F используется метод определения размера партии "партия за партией"; для изделий А, В и D используются размеры партий 20, 40 и 160 соответственно. Начальные наличные запасы изделий А, элементов В, D и Е составляют 5, 10, 100 и 100 соответственно; начальные запасы всех других элементов нулевые. Запланировано получить 10 изделий А в 3-ю неделю, 20 элементов В в 7-ю неделю, 40 элементов F в 5-ю неделю и 60 элементов E во 2-ю неделю; получение других заказов не запланировано. Если на 10-й неделе требуется 20 изделий А, воспользуйтесь деревом материалов, кодированным по нижнему уровню, чтобы найти требуемые запланированные выдачи заказов на все элементы. (См. примечание к задаче 4.) 8. Одно изделие А состоит из двух элементов В и трех элементов С. Каждый элемент В состоит из одного элемента F; С состоит из одного элемента D, одного элемента E и двух элементов F; Наличные запасы изделий А, элементов В, С и D составляют 20, 50, 60 и 25 штук соответственно. Для определения размеров партий изделий A, элементов В и С используется метод "партия за партией" (L4L), в то время как при закупках элементов D,E и F используются числа, кратные 50, 100 и 100 соответственно. На период 1 запланировано получение 30 элементов В. Получение каких-либо других заказов не запланировано. Время выполнения заказов для изделий А, элементов В и D составляет один период, а для элементов С, Е и F– два периода. Общие потребности для А составляют 20 изделий за период 1, 20 – за период 2, 60 – за период 6 и 50 – за период 8. Найдите плановые даты выдачи заказов на все элементы. 9. Каждое изделие А состоит из одного элемента В, двух элементов С и одного элемента D; С состоит из двух элементов D и трех элементов Е. Наличные запасы изделий А, элементов С, D и E составляют 20, 10, 20 и 10 штук соответственно. Элементов В запланировано получить 10 штук в период 1; элементов С запланировано получить 50 штук в период 1. Для определения размера партий изделий А и В используется метод "партия за партией" (L4L). Минимальный размер партии для элементов С – 50 штук. Объемы закупок элементов D и E должны быть кратны 100 и 50 соответственно. Время выполнения заказа для изделий А, элементов В и С составляет один период, a для элементов D и E – два периода. Общие потребности в A составляют 30 штук в период 2, 30 штук в период 5 и 40 штук в период 8. Определите плановые даты выдачи заказов для всех элементов. 10. Ниже представлены общие потребности MRP в изделии А на последующие 10 недель. Время выполнения заказа для изделия А составляет три недели, а затраты на пуско-наладочные работы равны $10 на одну наладку. Расходы на хранение равны $0,01 на одно изделие в неделю. Начальный запас составляет 90 изделий. Определите размеры партий методами наименьших общих затрат и наименьших удельных затрат, срок выдачи первого заказа и его объем. 11. (Эта задача рассматривается как очень простое упражнение для перехода от совокупного плана к основному плану производства MRP.) Компания Gigamemory Storage Devices, Inc. выпускает для компьютерного рынка CD-ROM (постоянные запоминающие устройства) и WORM (устройства памяти с однократной записью и многократным чтением). Общая потребность в WORM на следующих два квартала равняется 2100 и 2700 штук. Предполагается, что потребность по всем месяцам квартала распределена равномерно. Есть две модели WORM – встраиваемая и внешняя. Узлы привода у обеих этих моделей одинаковые, а электроника и корпусы – разные. На внешнюю модель спрос выше и в настоящее время составляет 70% совокупного спроса. Ниже приведена структура изделия и время выполнения заказов. В каждый WORM входит один узел привода и один корпус с электроникой. "Прогон" MRP-системы выполняется ежемесячно. В настоящее время в запасе 200 внешних и 100 встраиваемых моделей WORM. Кроме того, в запасе есть 250 узлов привода, 50 корпусов с электроникой для встраиваемой модели и 125 корпусов с электроникой для внешней модели. Составьте совокупный план, основной план производства и проведите полное MRP-планирование с определением общей и чистой потребностей и планов выдачи заказов. 12. Продукция А является конечным изделием и состоит из двух элементов В и четырех элементов С; В состоит из трех элементов D и двух элементов Е; С состоит из двух элементов F и двух элементов Е. Время выполнения заказа для изделия А составляет одну неделю, элементов В, С и E – две недели, а элементов D и F – три недели. a) Составьте список материалов. b) При условии, что на 10-й неделе потребуется 100 изделий А, разработайте MRP-графики, в которых определите сроки заказов и получения всех элементов. В наличном запасе никаких элементов нет. 13. Изделие А состоит из двух элементов промежуточной сборки B, трех элементов С и одного элемента D; В состоит из четырех элементов Е и трех элементов F; С состоит из двух элементов Н и трех элементов D. H состоит из пяти элементов Е и двух элементов G. a. Составьте список материалов. b. Постройте дерево структуры продукта с кодированием по нижнему уровню. c. Составьте список деталей в формате с отступами. d. Определите количество элементов В, С, D, E, F, G и Н, необходимое для выпуска 100 изделий А. 14. Ниже показаны общие потребности MRP в изделии X на последующие 10 недель. Время выполнения заказа для изделия А составляет две недели, затраты на пуско-наладочные работы равны $9 на одну пуско-наладку. Расходы на хранение равны $0,02 на одно изделие в неделю. Начальный запас составляет 70 штук. Определите размеры партий методами наименьших общих затрат и наименьших удельных затрат и дату выдачи первого заказа и его объем. 15. Компания Audio Products, Inc. выпускает две модели AM/FM/CD-плейеров для автомобиля. Блоки "Ра- дио/CD" у этих моделей идентичны, однако конструкции и передние панели отличаются. Стандартная модель подходит для автомобилей средних и крупных размеров, а "спортивная" модель предназначена для небольших автомобилей. Audio Products изготавливает свою продукцию следующим образом. Шасси (блок "Радио/CD") собирается в Мексике; время его изготовления (время выполнения заказа) – две недели. Монтажные конструкции приобретаются у компании, выпускающей листовую сталь (время выполнения заказа – три недели). Передняя панель приобретается у одной из тайваньских "электронных" компаний (офис в Лос-Анджелесе) в виде готовых комплектов, включающих ручки соответствующих регулировок и настроек. Время выполнения заказа на передние панели – две недели. Время оконча тельной сборки можно не учитывать, поскольку добавление передней панели и монтаж в автомобиле выполняются потребителем. Audio Products поставляет свою продукцию предприятиям оптовой и розничной торговли, которые заблаговременно (за восемь недель вперед) размешают конкретные заказы на обе модели. Эти заказы (наряду с определенным количеством других изделий для небольшого числа индивидуальных продаж) подытожены в следующем графике спроса. В настоящее время в запасе есть 50 блоков "Радио/CD"; передних панелей и монтажных конструкций в запасе нет. Составьте план материальных потребностей, который в точности соответствовал бы данному графику спроса. Укажите общую и чистую потребности, наличные запасы, плановые сроки выдачи и получения заказов на шасси "Радио/CD", передние панели для стандартной и спортивной моделей автомобилей, а также монтажную конструкцию для стандартной и спортивной моделей автомобилей. 16. Затраты на пуско-наладочные работы, связанные с определенным изделием, равны $100, а недельные затраты на хранение одного изделия составляют $0,50. Какими должны быть размеры партий при использовании методов "партия за партией" (L4L), экономичного размера заказа (EOQ) и наименьших общих затрат (LTC), если заданы следующие чистые потребности? (Укажите также, какими будут полные расходы, связанные с каждым из методов определения размера партии.) 17. Компания Brown and Brown Electronics выпускает серию цифровых аудиокассетных (DAT) плейеров. Несмотря на определенные различия между разными моделями плейеров, в них используется и ряд общих элементов. Ниже приведены структуры изделий и список материалов, в котором указано необходимое количество элементов каждого вида, время выполнения заказов, а также текущие наличные запасы компонентов. Компания Brown7 and Brown Electronics составила прогноз, который она собирается использовать для разработки основного плана производства, чтобы выпускать продукцию в точном соответствии с графиком. Прогноз показывает, что на 10-й неделе спрос на модель А составит 700 штук, а на модель В — 1200 штук. Составьте MRP-график в соответствии с этим спросом. Ситуация для анализа Nichols Company Похоже, этот декабрьский день не сулил Джо Уильямсу, президенту Nichols Company (NCO), ничего хорошего. Он сидел в своем офисе, посматривая на тлеющие в камине поленья и безуспешно пытаясь привести в порядок свои мысли. Вдруг кто-то тихонько постучал в дверь. "Только этого мне не хватало, – пробормотал м-р Уильяме.– Ни минуты покоя от этих посетителей!"1 Непрошеным посетителем оказался Барни Томпсон, директор по маркетингу. "Важный клиент только что аннулировал крупную закупку изделий А, потому что мы вовремя не выполнили заказ на поставку труб. Так не может дальше продолжаться. Мои торговые представители буквально из кожи вон лезут, пытаясь найти для фирмы новых клиентов, а наш менеджер по производству не может обеспечить своевременные поставки продукции". В течение нескольких последних месяцев производство в NCO постоянно лихорадит. В компании накопились большие товарно-материальные запасы; в то же время периодически ощущается нехватка то одних, то других изделий. Это приводит к постоянному нарушению сроков выполнения заказов, нарастанию потока жалоб со стороны клиентов и аннулированию договоров. Еще больше усложняют проблему чрезмерные объемы сверхурочных работ. История Nichols Company была основана Джо Уильямсом и Петером Шаапом, выпускниками Аризонского университета. Много воды утекло с тех пор, как Уильяме и Шаап основали компанию. М-р Шаап покинул своего бывшего компаньона и занимается сейчас операциями с недвижимостью в Куинсленде (Австралия). Под руководством м-ра Уильямса NCO диверсифицировала свою деятельность и начала выпускать широкий спектр продукции. В настоящее время в NCO работают 355 штатных сотрудников, непосредственно занятых в производстве трех основных продуктов: А, В и С. Окончательная сборка выполняется в приспособленном помещении товарного склада, расположенного по соседству с основным предприятием NCO. Совещание На следующий день м-р Уильяме созвал совещание, чтобы разобраться с проблемами, обрушившимися на NCO, и выработать основу для принятия решений, которые помогли бы справиться с этими проблемами. На совещании, помимо Джо Уильямса и Барни Томпсона, присутствовали Фил Брайт, ответственный за управление производством и запасами, Тревор Хансен, руководитель службы закупок, и Стив Кларк из бухгалтерии. Совещание продолжалось до самого обеда. Обсуждение проходило весьма бурно. М-р Брайт сказал: "Прогнозы, выдаваемые отделом маркетинга, никуда не годятся. Чтобы поспевать за текущим спросом, нам постоянно приходится выпускать ускоренными темпами то одну, то другую продукцию. Отсюда увеличение объемов сверхурочных работ". М-р Томпсон сказал: "Мы постоянно испытываем нехватку продукции. Нам требуется большой запас конечной продукции. Если бы у меня было достаточно товара, мои торговые представители могли бы продавать на 20% больше продукции, чем сейчас". М-р Кларк сказал: "Ни в коем случае! Уровень наших запасов и без того непозволительно высок. Мы не можем позволить себе повышать расходы на хранение. Я уж не говорю о том, что быстрые изменения технологии ведут к еще большему разрастанию запасов, немалая часть которых безнадежно устаревает". М-р Брайт сказал: "Единственный способ удовлетворить наши жесткие требования к расходам — масштабные закупки". К концу совещания м-р Уильяме получил массу информации, но так и не выработал какого-то плана. Что, по вашему мнению, ему следует делать? Чтобы ответить на конкретные вопросы в конце этого примера, воспользуйтесь табл. 16.16 –16.19, в которых приведены необходимые данные. Вопросы Для решения задачи, касающейся Nichols Company, воспользуйтесь Microsoft Excel. (Учтите, если вы начнете "с нуля", то получение ответа на вопрос 1 потребует несколько часов, примерно столько же – для ответа на вопрос 2 и, возможно, в два раза больше – для ответа на вопрос 3. На компакт-диске, прилагаемом к этой книге, вы найдете две электронные таблицы, которые помогут вам решить эту задачу.) 1 Приношу свои извинения Эдгару Алану По (Edgar Allen Poe). Упрощающее допущение. Чтобы запустить программу, вначале понадобится какое-то время, поскольку MRP перегружает систему. Допустим, с целью упрощения, что прогнозы (следовательно, потребности) нулевые для периодов 1-3. Допустим также, что начальный запас, указанный в табл. 16.18, есть в нашем распоряжении с 1-й недели. Для основного плана производства можно воспользоваться только конечными изделиями А, В и С. Чтобы изменить объемы производства, отрегулируйте только количества продуктов А, В и С. Не регулируйте объемы D, Е, F, G, Н и I. Их необходимо увязать таким образом, чтобы изменения А, В и С автоматически регулировали D, E, F, G, H и I. 1. Не принимая во внимание ограничения, связанные с загрузкой обрабатывающих центров, составьте MRP-график и график загрузки мощностей четырех обрабатывающих центров. 2. Ниже указаны мощности обрабатывающих центров и соответствующие затраты. Повторите п. 1, составив реальный график (в пределах реальных мощностей обрабатывающих центров); вычислите соответствующие расходы. Сделайте это, корректируя лишь основной план производства. Попытайтесь минимизировать общие затраты производства на 27 недель. 3. Допустим, что конечные изделия нужно заказывать в количествах, кратных 100 штукам, компоненты — в количествах, кратных 500 штукам, а сырье — в количествах, кратных 1000 единицам. Как это повлияет на составленный вами график? Основная библиография Nancy H. Bancroft, Implementing SAP R/3: How Jo Introduce a Large System into a Large Organization (Greenwich, CT: Manning Publications, 1996). Jonathan Blain, Using SAP R/3 (Indianapolis, IN: Que, 1996). Choong Y. Lee, "A Recent Development of the Integrated Manufacturing System: A Hybrid of MRP and JIT", International Journal of Operations and Production Management, April 1993, p. 3-17. Joseph Orlicky, Materials Requirements Planning (New York: McGraw-Hill, 1975.) (Это – классическая книга по MRP.) Daniel Sipper and Robert Bulfin, Production: Planning, Control and Integration (New York: McGraw-Hill, 1997). David A. Turbide, MRP+: The Adaptation, Enhancement, and Application оf MRP (New York: Industrial Press, 1993). Thomas E. Vollmann, William L. Berry and D. Clay Whybark, Manufacturing Planning and Control Systems, 4th ed. (Burr Ridge, IL: Richard D. Irwin, 1997). Thomas F. Wallace, "MRP II & JIT Work Together in Plan and Practice", Automation, March 1990, p. 40-42. Thomas F. Wallace, MRP If: Making It Happen, 2nd ed. (Essex Junction, VT: Oliver Wight, 1990). Oliver Wight, The Executive's Guide to Successful MRP II (Williston, VT: Oliver Wight, 1982).