Слайд-лекция_20 ии перегрузочных работ

advertisement

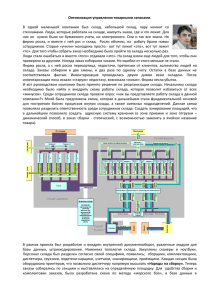

Кафедра ПТ им. А.Н. Даниярова Слайд-лекция по дисциплине «Научно-технические проблемы технологии и механизации перегрузочных работ» для специальности 6M090100 «Организация перевозок, движения и эксплуатация транспорта» Авторы: ст. преп., к.т.н. Галин И.А., ст. преп. Конирова Ж.А. План лекции: 1. Требования к проектированию и технической оснащенности складов закрытого хранения; 2. Характеристика основных складских зон; 3. Определение основных параметров склада. 1. Требования к проектированию, строительству и технической оснащенности складов Основным строительным объектом ТГК является склад. Проектирование склада – сложный многоступенчатый процесс. Цель проектирования склада - разработка оптимальной технологической схемы его работы на основе планируемых грузопотоков. При проектировании необходимо руководствоваться следующими общими принципами и предложениями: - склад должен создаваться как техническая система, состоящая из подсистем приема, хранения и выдачи грузов со склада и составляющих их элементов - технологических участков: разгрузочного, временного хранения, приема и сортировки, основного хранения, отборки и комплектации, погрузки на внешний транспорт; проектированию, реконструкции и техническому перевооружению действующих складов должно предшествовать подробное техническое и экономическое обоснование существующей технологии и организации работ на складе, номенклатуры перерабатываемых грузов, взаимодействия склада с внутризаводским и магистральным транспортом; для вновь строящихся складов такое обследование должно проводиться на аналогичных складских объектах; одновременно с техническим обследованием формируются полные и достоверные данные для проектирования; основой проекта механизированного и автоматизированного склада является технологическое проектирование, в процессе которого выбираются все технические решения по складу и подготавливаются технические задания на разработку всех остальных частей проекта (нестандартного оборудования, системы автоматического управления, строительной, электротехнической, сантехнической частей и др.); - при выборе каждого технического решения и общей компоновки клада необходимо рассматривать не менее двух-трех конкурентоспособных вариантов и выбирать для дальнейшей разработки вариант, который отвечает выбранным критериям оптимальности (имеет минимальные приведенные затраты); - при проектировании участков хранения основным показателем является максимальное использование площадей и объемов складских помещений и площадок; - при технологической необходимости и с учетом совместного хранения различных групп грузов следует строить укрупненные многофункциональные склады, объединяя мелкие склады в крупные складские корпуса; - закрытые склады целесообразно строить не удлиненной формы, а приближающейся к квадрату, так как это обеспечивает сокращение капитальных затрат на строительство; при проектировании погрузочноразгрузочных участков складов должны быть обеспечены условия для того, чтобы простои транспортных средств под грузовыми операциями не превышали установленные нормы; закрытые склады следует строить одноэтажными, а на стесненных площадках – повышенной высоты (до 15-20 м и более); - при проектировании складов необходимо одновременно предусматривать и разрабатывать наиболее эффективные способы и условия перевозок грузов от изготовителей и со складов грузополучателей. В зависимости от рода груза проектируют склады для тарно-штучных грузов, контейнеров, тяжеловесных грузов, металла и металлических изделий, машин и оборудования, строительных материалов, угля, руды, химических грузов и минеральных удобрений, зерновых продуктов, лесных и наливных грузов. Один из основных принципов при проектировании складов – создание зальных, зально-пролетных и беспролетных планировок с крупными редкоопорными цеховыми пространствами, преимущественно квадратными (многоугольными) в плане, с сетками колонн от 18×18 до 60×60 м и более. Условно пространство склада можно разделить на две основные части: площади, непосредственно используемые для хранения товара, и площади, не используемые для хранения. При планировании склада рекомендуется поддерживать соотношение этих площадей в пропорции не менее чем 2:1. Планировка складских помещений должна обеспечивать возможность применения эффективных способов размещения и укладки единиц хранения, использования складского оборудования и условия для полной сохранности товара. Такой принцип внутренней планировки зон склада позволяет поддерживать поточность и непрерывность складского технологического процесса. Для улучшения условий эксплуатации подъемно-транспортных машин и механизмов необходимо стремиться организовать единое пространство склада, без перегородок и с максимально возможным количеством колонн или пролетов. Наилучшим вариантом с этой точки зрения является однопролетный склад (шириной не менее 24 м). Эффективность использования складского объема во многом зависит также от высоты складирования, которая должна учитывать размеры транспортных единиц и максимально приближаться к технологической высоте склада. На планировку и структуру помещений склада существенным образом влияет само содержание технологического процесса. На стадии проектирования устанавливают состав помещений склада, пропорции между отдельными помещениями и их взаимное расположение. Рассмотрим планировку товарного склада общего пользования как наиболее распространенного вида склада. 2. Характеристика основных складских зон Для выполнения технологических операций по приемке, хранению и отправке продукции покупателям на складах выделяют следующие основные зоны:– зона разгрузки транспортных средств, которая может располагаться как внутри, так и вне помещения; – экспедиция приемки товара, в том числе с операциями по приемке продукции по количеству и качеству; – основная зона хранения; – зона комплектования заказов; – экспедиция отправки товара; – зона погрузки транспортных средств, которая располагается вне зоны хранения и комплектования. Перечисленные операционные зоны склада должны быть связаны между собой проходами и проездами. Зона разгрузки транспортных средств должна примыкать к экспедиции приемки товара (зоне приемки продукции по количеству и качеству). Под зону хранения продукции отводится основная часть площадей. Она состоит из территории, занятой единицами хранения, и площади проходов. К зоне хранения должна примыкать зона комплектования заказов. Эту зону в свою очередь следует располагать рядом с экспедицией по отправке единиц хранения. Зона разгрузки товара (железнодорожная рампа) используется для механизированной и ручной разгрузки транспортных средств, а также для выемки товара из транспортной тары, приемки по количеству и кратковременного хранения до момента передачи в экспедицию приемки товара. Экспедиция приемки товара (может размещаться в отдельном помещении склада) служит для приемки товара по количеству и качеству, ведения учета прибывшего товара, его временного хранения до передачи в зону основного хранения склада. На участке подготовки товара к хранению (размещается в зоне приемки товара или в основном помещении склада) происходит формирование мест хранения. Товар в эту зону может поступать из экспедиции приемки товара и/ или с участка разгрузки. В зоне хранения (главная часть основного помещения склада) выполняют операции по хранению товара. В зоне комплектования (может размещаться в основном помещении склада) осуществляется формирование единиц транспортировки потребителям, содержащих подобранный в соответствии с заказами необходимый ассортимент товара. Экспедиция отправки используется для приемки товара экспедитором (получателем товарной партии), а также для кратковременного хранения подготовленных к отправке грузовых единиц. В зоне погрузки (автомобильная рампа) происходит ручная и/ или механизированная загрузка транспортных средств. 3. Определение основных параметров склада Определение параметров ТГК начинают с исследования грузопотоков. Под грузопотоком понимают количество груза, перемещаемого по заданному направлению или через данный пункт в одну сторону за единицу времени. Измеряются грузопотоки в т, м3, шт. за единицу времени. В ТГК различают грузопотоки внешние (по прибытию на склад и отправлению со склада) и внутрискладские (перемещения грузов между технологическими участками склада). Расчетные суточные грузопотоки i-груза по П Q прибытию и по отправлению Ci определяются формулами QCiО П Сi Q Q k TП П Гi П Н О О Q k О QСi Гi Н TО где годовой объем прибытия и отправления груза; О П k k Н , Н - коэффициент неравномерности прибытия и отправления; TП , TО- число рабочих дней комплекса за год по приему и отправлению груза. QГП , QГО - Коэффициент неравномерности зависит от рода груза, ритмичности его поставок, характера производственного процесса, в котором он участвует. Его величина может быть установлена методами статистического анализа грузопотоков за предшествующий период. На практике коэффициенты неравномерности прибытия и отправления: для тарно-штучных и наливных грузов, металла, контейнеров k Н = 1,05…1,2; - строительных нерудных материалов, минеральных удобрений, твердого топлива, лесных грузов k Н = 1,1…1,25; - зерна k Н = 1,5…3,5; - овощей и фруктов k Н = 2…4. Большие значения имеют коэффициенты неравномерности по прибытию, меньшие – по отправлению. Характер внутрискладских грузопотоков обусловлен технологией выполнения складских операций. Число перегрузок (коэффициент перевалки) влияет на объем погрузочно-разгрузочных работ и потребное количество машин и оборудования для их выполнения. Общий объем погрузочно-разгрузочных работ за единицу времени называют грузопереработкой и определяют по формуле n Г QГi ki 1 где Г - годовая грузопереработка, тыс. т-операций/год; QГi - годовой грузопоток i – груза, тыс.т/год; k i - коэффициент перевалки i – груза, операций; n – количество наименований грузов, поступающих на склад. n E kСКi QCi TХРi 1 где kСКi - коэффициент складочности для каждого рода груза от i=1 до n, поступающего на склад; он показывает долю грузопотока, проходящего через зону хранения; TХРi - срок хранения i – груза (или норма запаса i – груза), сут. Сроки хранения зависят от назначения склада, периодичности прибытия и отправления грузов, от видов транспорта, характера основного производства у грузоотправителя и грузополучателя. Исходными данными для определения основных параметров склада (вместимости, длины, ширины, размеров грузовых фронтов) являются грузопотоки и режим работы склада. На складе различают общую, полезную и дополнительную площадь складских помещений. Общая площадь складывается из площадей всех складских помещений. Она определяется по формуле, представленной на следующем слайде. FОБЩ f ПОЛ f ПР fСЛ fОБ f ВСП f ПОЛ - полезная площадь (площадь складирования), т. е. где площадь, занятая непосредственно под хранимым материалом (стеллажами, штабелями, закромами, бункерами и другими приспособлениями для хранения продукции), м2; f ПР - площадь, занятая приемочными и отпускными площадками (зоны приемки и выдачи материалов), м2; f СЛ - служебная площадь, т.е площадь, занятая конторскими, бытовыми и другими служебными помещениями, м2; f ОБ площадь, занятая стационарным подъемнотранспортным и другим оборудованием (подъемниками, конвейерами и др.), м2; f ВСП - вспомогательная площадь, т.е площадь проездов и проходов, м2. f ПР В свою очередь площадь может быть разделена на следующие составляющие f ПР f П f КОМ f ПЭ fОЭ где f П f КОМ f ПЭ f ОЭ - площадь участка приемки, м2; - площадь участка комплектования, м2; - площадь приемочной экспедиции, м2; - площадь отправочной экспедиции, м2. Для определения площади склада могут быть использованы следующие методы расчета: - удельных нагрузок; - коэффициента заполнения объема; - элементарных площадок; - технологической компоновки. Метод удельных нагрузок на 1 м2 площади склада наиболее прост и удобен. Им можно пользоваться в случае, когда известна нагрузка на 1 м2 для данного вида материала. Расчетная формула для определения полезной площади склада имеет следующий вид (на след.слайде). f ПОЛ EСКЛ / где EСКЛ - величина установленного запаса соответствующего материала на складе, т; - нагрузка на 1 м2 площади пола, т/м2. Величина удельной нагрузки ограничивается как характеристиками склада, так и характеристиками груза. Полезная площадь складов навалочных грузов с помощью удельных нагрузок легко определяется, если они хранятся в закромах с вертикальными стенками. При размещении их в штабелях необходимо учитывать углы естественного откоса и конфигурацию штабеля в плане. В этом случае более предпочтителен метод технологической компоновки. При приближенных расчетах общую площадь склада FОБЩ можно определять в зависимости от полезной площади f ПОЛ через коэффициент использования : FОБЩ f ПОЛ / где – отношение полезной площади склада к общей его площади ( <1). Средние значения и нагрузки 1 м2 площади складов приведены в таблице 1. Таблица 1 – Средние нагрузки и коэффициент использования площади складов Склад для хранения Металла Среднего и мелкого литья Центральный материальный Масел и химикатов Стройматериалов Лесоматериалов Металлоотходов Сжатых газов Жидкого топлива Средняя нагрузка, т/м2, на полезную площадь при высоте укладки, м 2 4 6 3 5,5 8 2,5 4 6 0,6 1 1,5 0,5 1 1,2 2 0,7 1,2 0,9 1,8 0,8 0,3 - Коэффициент 0,25…0,4 0,3…0,4 0,25…0,4 0,3…0,4 0,45…0,55 0,35…0,45 0,4…0,6 0,3…0,45 0,35…0,4 Метод коэффициента заполнения объема. Под коэффициентом заполнения объема понимается отношение объема V1 материала, вмещающегося в штабель, закром, стеллаж и т.п., к их геометрическому объему VОБ , т.е.: V1 / VОБ Коэффициент характеризует плотность укладки того или иного материала в соответствующие устройства для его хранения. Пользуясь коэффициентом , можно определить вместимость любого оборудования для хранения материалов и изделий (ячейки, стеллажи, штабеля, закрома, бункера и т.п.) по формуле qОБ VОБ где VОБ - геометрический объем соответствующего оборудования, м3; - объемная масса материала или изделия, т/м3. Для оборудования (стеллажа, закрома, бункера), имеющего простую объемную форму (кубическую, призматическую, прямоугольного параллелепипеда и др.), вместимость определяется по формуле qОБ l b h где l , b, h - длина, ширина и высота соответствующего оборудования для хранения, м. Зная количество груза, подлежащего хранению, потребное количество оборудования (ячеек, стеллажей, бункеров, закромов) определяют по формуле, представленной на следующем слайде. Если известны габаритные размеры принятого оборудования для хранения грузов в плане и его потребное количество, можно установить полезную площадь для хранения данного вида материала или изделия по формуле f ПОЛi l b n где l b - площадь стеллажа, бункера, закрома, м2. Подсчитав таким способом полезную площадь для . хранения отдельных видов или групп материалов и изделий и суммируя ее, получают общую полезную площадь склада f ПОЛ f ПОЛi Метод элементарных площадок. Склад в плане при этом рассматривается как сумма nЭ. П . отдельных элементарных площадок вместимостью EЭ. П . , которые могут многократно повторяться в соответствии с потребной вместимостью склада, т: EСКЛ пЭ.П . EЭ. П . Названный метод может применяться при проектировании открытых складов навалочных грузов, контейнерных площадок, складов тарно-штучных грузов. Первый шаг после принятия технологических решений состоит в выборе элементарной площадки. Например, требуется определить размеры прирельсового склада пакетированных тарноштучных грузов, обслуживаемого электропогрузчиками и имеющего один продольный проезд. За элементарную площадку может быть принят фрагмент, выделенный на рис. 3 пунктирными линиями, длиной LЭ.П . , равной расстоянию между осями дверей крытых вагонов, и шириной BЭ. П . , равной сумме полуширины габарита приближения строений (3000 мм). расстояния от оси пути до края рампы (1920 мм), ширины железнодорожной b1 и автомобильной рампы, ширины подъездной автодороги (6000 мм), а также ширины склада b4 . Величина принимается на первом шаге из ряда строительных модулей, кратных 6 м. На практике распространены конструкции B шириной пролета 18,24,30 м. Ширина рамп принимается с учетом размеров B электропогрузчиков и возможности размещения на них пакетов для временного хранения (не менее 3 м). На втором шаге определяют вместимость одной элементарной площадки. На складе предусматривают продольный проезд шириной b3 , b2и поперечные проезды шириной a , а также проходы шириной между стеной склада и штабелем. Размеры штабелей, в которых размещаются пакеты, составляют: LШ LЭ. П . a BШ B 2b2 b3 2 Зная размеры штабеля, размеры пакетов и допустимое по условиям хранения груза число ярусов их размещения, определяется число пакетов в одном штабеле, а, следовательно, и вместимость EЭ . П . одной элементарной площадки. Тогда требуемое число элементарных площадок пЭ.П . EСКЛ / EЭ.П . а длина складского здания L пЭ. П . LЭ. П . составит Метод элементарных площадок не является универсальным. Он не применяется для закромных, шатрово-полубункерных складов, а также для складов, обслуживаемых разнотипными ПРМ. Этот метод не учитывает площадки, необходимые для выполнения таких внутрискладских операций, как прием, сортировка, распаковка и упаковка грузов, взвешивание и др., требующих при компоновке плана склада дополнительной площади. Универсальным и более точным является метод масштабной технологической компоновки склада в комплексной увязке с примыкающими к нему участками производства. При этом полезную площадь склада рекомендуется определять по расчетной нагрузке, устанавливаемой в каждом конкретном случае в зависимости от способа укладки, принятого в соответствии с характеристикой груза и техническими возможностями используемых средств механизации. Получив по выявленной нагрузке полезную площадь склада, вместо ориентировочного расчета общей площади по приближенным коэффициентам целесообразно общую площадь склада определять расчетом по элементам (площади на проходы и проезды, площадки приема и отпуска грузов, консервации и расконсервации изделий, сортировки и комплектации, а также площади для служебных и бытовых помещений). Необходимая величина приемочной площадки определяется по формуле QСР TПР f ПР qH где QСР - среднесуточное поступление материалов на склад, т; TПР - количество дней нахождения материалов на приемочной площадке (принимается до 2 дней); q - нагрузка на 1 м2 площади (принимается примерно 0,25 от средней нагрузки на 1 м2 полезной площади склада в зависимости от характера хранимого материала), т/м2; H - высота укладки груза на приемной площадке, принимается до 1,5 м. Размер отпускной площадки определяется по аналогичной формуле. На крупных строящихся базах вместо отдельных сравнительно небольших приемочно отпускных площадок предусматривают экспедиции приема и отпуска грузов. Площади этих экспедиций определяют описанным методом. Эти экспедиции оснащают весовыми приборами, а также необходимым подъемно-транспортным, расфасовочным и другим оборудованием. Служебная площадь складов включает конторские и бытовые устройства (гардеробные, умывальные, уборные, комнаты принятия пищи, курительные и др.). Площадь конторы склада рассчитывают в зависимости от числа работающих. При штате до 3 работников площадь конторы принимается по 5 м2 на каждого человека, от 3 до 5 — по 4 м2, при штате более 5 — по 3,25 м2 и т.д. Во всех отапливаемых складских помещениях с числом рабочих более 15 чел. в одну смену должны предусматриваться бытовые помещения (гардеробные, умывальные и уборные). Площадь этих помещений принимают по санитарным нормам проектирования промышленных предприятий и строительным нормам и правилам, например, гардеробные—0,72 м2 на 1 работающего, душевые — 1 кабина на 5 человек, помещения для обогрева рабочих — 0,1 м2 на 1 работающего в наиболее многочисленной смене, но не менее 12 м2. Для работающих в неотапливаемых складских помещениях гардеробные, умывальные и уборные могут располагаться в соседних зданиях. Площадь, занятая стационарным подъемнотранспортным и другим оборудованием и устройствами (подъемниками, конвейерами, насосами, вентиляторами и др.), определяется исходя из габаритов этого оборудования в плане и проходов для обслуживающего персонала. К вспомогательной площади относят площадь, занятую проходами и проездами. Размеры проходов и проездов в складских помещениях определяются в зависимости от габаритов хранящихся на складе материалов, размеров грузооборота, вида применяемых подъемнотранспортных машин. 1. Какова цель разработки концепции склада закрытого хранения? 2. Как определить суточный грузопоток и вместимости склада? 3. Рассказать о методе удельных нагрузок и методе координата заполнения объема? 4. Рассказать о методе элементарных площадок. 1. Комплексная механизация и автоматизация погрузочно-разгрузочных работ. Под редакцией А.А. Тимошина и И.И. Агульского. М.: Маршрут, 2003. – 400 с. 2. Н.П. Журавлев, О.Б. Маликов. Транспортно-грузовые системы. М.: Маршрут, 2006. - 368 с.