Что такое ANPQP

реклама

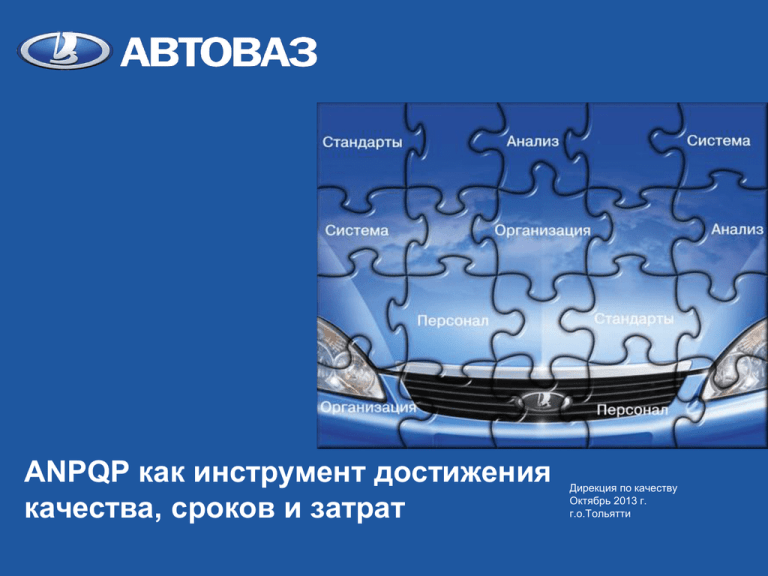

Открытое акционерное общество «АВТОВАЗ» Качество готового автомобиля ANPQP как инструмент достижения качества, сроков и затрат Контекстная информация Дополнительная информация, имеющая отношение к презентации 1 ФИО должностного лица, по качеству Дирекция разработавшегоОктябрь документ2013 г. Дополнительная информация, имеющая г.о.Тольятти отношение к презентации Тольятти 2008 СЕНТЯБРЬ 2013 Что такое ANPQP ? The Alliance New Product Quality Procedure Совместная процедура качества новой продукции Определяет требования АВТОВАЗ к поставщикам От исходного этапа планирования через SOP, до конца срока службы изделия (включая управление изменениями) Поставщики Цель – добиться целей по качеству, затратам и срокам в соответствии с ожиданиями потребителя 2 СЕНТЯБРЬ 17 октября 2013 2013 5 фаз ANPQP Приемка Установочной серии (PSW) Организация и планирование Фаза 1 Разработка продукции и процесса Фаза 2 RFQ Организация и планирование Производство оснастки Выбор поставщика Фаза 3 Запуск изготовления оснастки Поставщик несет ответственность за выполнение критериев и верность переданных данных Наладка Производственного процесса Фаза 4 Изделия произведенные на серийной оснастки IOD Представители АВТОВАЗ несут ответственность за передачу поставщику исходных данных в полном объеме , а также проверку и утвержденных результатов Передача опыта Серийное производство Фаза 5 Разрешение на производство поставщика AFF Обязательства поставщика Цели по КЦС 3 Выполнимость продукции и процесса Производство деталей PSW + AFF СЕНТЯБРЬ 17 октября 2013 2013 Связь между выходными документами ANPQP процесса/изделия Определение изделия FMEA конструкции План испытаний поставщика и отчеты AFB / AFT Карты замеров Чертежи/ Диаграмма ключевых характеристик и свойств Определен ие изделия Функциональ ные чертежи Спецификации HCPP Качество Техническое Экономическое Логистика Производство Послепродаж. … Подтверждение процесса/изделия План по de Plan Etude воспроизвод Capabilité имости Résultats Etude Результаты Capability Study Capability Study Capability Study Capability StudyResults Results de Capabilité воспроизводимости Results Results Карта потока Synoptique Fab процесса & Contrôle Рекомендации поставщика Разработка изделия DCL Отчет о Part Status Part Status статусе Report Report изделия цеха PlanПлан d’Implantation FMEA процесса План управления (+ MQA) Спецификация калибраdes & Spécification & Agrément одобрение Moyens de Contrôle Разработка процесса производства Упаковка и логистика Одобрение PSW / AFF4 4 СЕНТЯБРЬ 17 октября 2013 2013 Поставщик Производство и приемочный контроль Приемка и контроль на заводе Сборка на заводе Качество: Не возможно увидеть все несоответствия в процессе входного контроля, только наиболее очевидные несоотвествия (легко проверяемые КИ или КИ с высоким уровнем несоответствий) Затраты: Двойной контроль, промежуточные склады, m² Сроки: Приемка и контроль требует создания дополнительного времени, необходимого между прибытием на завод и окончательной сборкой 5 СЕНТЯБРЬ 17 октября 2013 2013 Поставщик обеспечивает качество КИ (оценивается через ASES и ANPQP) Поставщик подтверждает соответствующие КИ Поставщик: контроль процесса и изделия во время производства Сборка на заводе Качество: стабильность характеристик КИ и процесса пр-ва Затраты : сокращаются ввиду уменьшения работ по отклонениям КИ Сроки: поставка деталей напрямую на линию сборки 6 СЕНТЯБРЬ 17 октября 2013 2013 Ключевые моменты Каждое изменение – угроза стабильности Изменение должно быть валидировано и потребитель (АВТОВАЗ) должен быть информирован о намерении внести любые изменения (продукция, процесс, перенос производственной территории, выбор другого поставщика/изменение цепочки поставок). При внесения любого изменения : Должен быть обновлен Reference File; PSW и AFF должны быть повторно одобрены. 7 СЕНТЯБРЬ 17 октября 2013 2013 Принцип матрешки То что поставщик должен сделать для АВТОВАЗа (одобрение КИ через ANPQP), поставщики 2 уровня должны сделать для поставщиков 1 уровня и так далее 8 СЕНТЯБРЬ 17 октября 2013 2013 Наиболее важные аспекты Анализ рисков (в т.ч. и опыт предыдущих проектов) Назначение ключевых характеристик на продукт и процесс (HCCP) Воспроизводимость процессов и использование специальных калибров (возможность проведения замеров ключевых размеров) Валидация процесса при максимальной скорости производственной линии (готовность к Ramp-Up), т.к. некоторые проблемы не могут быть обнаружены при малом объеме предсерийного производства Валидация КИ При модификации продукта/процесса начальный ANPQP процесс д.б. проверен и пересмотрен 9 СЕНТЯБРЬ 17 октября 2013 2013