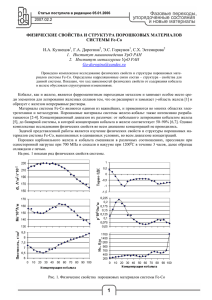

Со ~ 0,1%

реклама