Нанесение порошковых покрытий

реклама

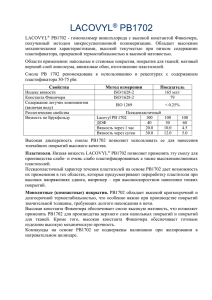

«Основы электротехнологий. Электротехнологические процессы и аппараты» Электронно-ионные технологии (технологии на основе коронного разряда) Физические основы и техническая реализация 3. НАНЕСЕНИЕ ПОКРЫТИЙ В ЭЛЕКТРИЧЕСКОМ ПОЛЕ: - Электроокраска - Нанесение порошковых покрытий 3.1. Электроокраска Преимущества при окраске в электрическом поле по сравнению с пневматической окраской: 1) уменьшение потерь краски до 5-20% вместо 50-70%; 2) уменьшение загрязнений окружающей среды; 3) повышение адгезии покрытия к поверхности изделия. 2 3.1. Электроокраска ВН 1 2 1 – сопло распылителя; 2 – капля краски; 3 – струйка краски; 4 мелкие капли после дробления струйки; 5 изделие 3 5 4 3 3.1. Электроокраска На процесс распыления оказывают наибольшее влияние: - напряженность поля в непосредственной близости от распылителя, - свойства жидкости (поверхностное натяжение, проводимость, вязкость), - расход жидкости, то есть скорость ее поступления в зону распыления. 4 Конструкции электроокрасочных распылителей ВН ВН 1 ВН 1 3 1 а) а) лотковый; б) б) центробежный; 2 в) в) электропневматический Подача: 1 краски; 2 воздуха; 3 коронирующий электрод. 5 3.2. Нанесение порошковых покрытий Стадии процесса нанесения порошковых полимерных материалов в электрическом поле : 1. Зарядка частиц порошка. 2. Перенос частиц потоками воздуха к напыляемому изделию. 3. Осаждение частиц под действием электрического поля на поверхность изделия. 4. Оплавление слоя порошка в электропечах с образованием сплошного полимерного покрытия на поверхности изделия. 6 3.2. Нанесение порошковых покрытий Достоинства метода: 1) 100% использование не осевшего на изделие порошка и повторное его применение; 2) незначительное количество растворителей в материале краски (не более 5%) по сравнению с жидкими красками (до 50%) - существенно меньшее загрязнение окружающей среды газовыми выбросами; 3) получение покрытий с уникальными свойствами (фторопласт, полиамид, полиуретан); 4) получение толстых покрытий (до нескольких миллиметров) на изделиях сложной формы (для изоляционных конструкций и в химической промышленности). 7 3.2. Нанесение порошковых покрытий Зарядка частиц: - ионная зарядка осаждение ионов из объема газа с полем коронного разряда, - статическая электризация обмен зарядами между частицами и между частицами и элементами конструкции распылителя при контакте между ними. Устройства для нанесения порошковых полимерных покрытий в электрическом поле: 1. С помощью распылителей 2. С помощью камер с электрическим кипящим слоем 8 Нанесение покрытия с помощью распылителя 2 3 1 4 1 – распылитель, 2 - загрузочный бункер, 3 - заземленное изделие, 4 – игла. 9 Зарядное устройство распылителя с внутренней зарядкой 3 ВН воздух порошок+ +воздух воздух 1 2 1 - коронирующая игла, 2 - пористый заземленный электрод, 3 - диэлектрическая трубка. 10 Трибоэлектрические распылители Зарядные устройства трибоэлектрических распылителей должны удовлетворять следующим условиям: 1. Обеспечивать многократные и эффективные соударения частиц порошка с трибоэлектризующим элементом. 2. Производить снятие поверхностного заряда с трибоэлектризующего элемента; 3. Обеспечивать стабильность процесса трибозарядки. 11 Камеры с электрическим кипящим слоем 1 4 3 Воздух 2 1 – изделие, 3 - порошковый материал, 2 - пористая перегородка, 4 – высоковольтный электрод. 12 3.2. Нанесение порошковых покрытий Плотность потока массы порошка F m (S t ) где m масса порошка, осевшего на поверхность изделия, S – площадь изделия; t время напыления. Время возникновения обратной короны 40 сл j 0, 68 при J 125 мкА/м 2 tок 72 сл j 0,8 при J 125 мкА/м 2 J - [мкА/м2], t – [сек]. 13 3.2. Нанесение порошковых покрытий Зависимость тока (I) и плотности потока осаждающихся на изделие частиц наносимого порошка (F) от времени напыления (t) F I F0 Ik tок t tок t 14 3.2. Нанесение порошковых покрытий Плотность потока массы порошка F F0 exp t t ок F0 плотность потока массы до возникновения обратной короны, = 1,2 tок эквивалентная постоянная времени. Толщина качественного оплавленного покрытия hопл 1,47 Fo tok - плотность материала порошка 15