Обоснование технологических схем переработки минерального

реклама

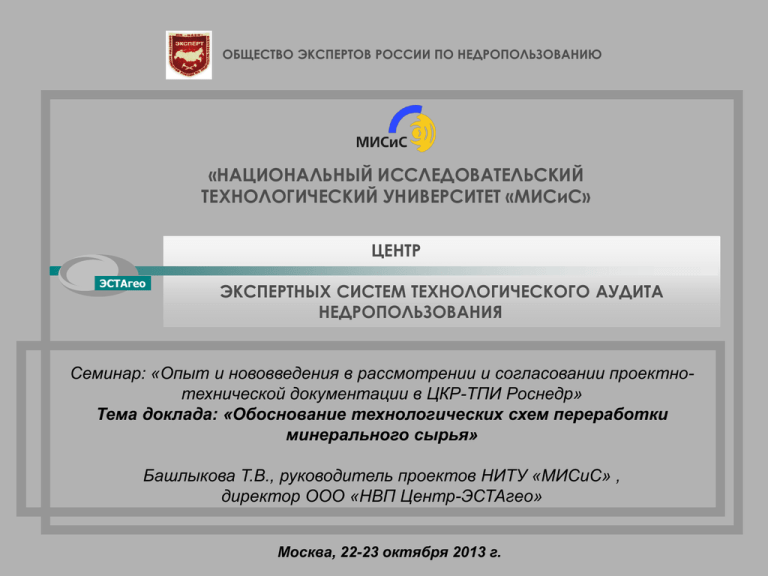

ОБЩЕСТВО ЭКСПЕРТОВ РОССИИ ПО НЕДРОПОЛЬЗОВАНИЮ «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ «МИСиС» ЦЕНТР ЭСТАгео ЭКСПЕРТНЫХ СИСТЕМ ТЕХНОЛОГИЧЕСКОГО АУДИТА НЕДРОПОЛЬЗОВАНИЯ Семинар: «Опыт и нововведения в рассмотрении и согласовании проектнотехнической документации в ЦКР-ТПИ Роснедр» Тема доклада: «Обоснование технологических схем переработки минерального сырья» Башлыкова Т.В., руководитель проектов НИТУ «МИСиС» , директор ООО «НВП Центр-ЭСТАгео» Москва, 22-23 октября 2013 г. Утверждено Постановлением Правительства Российской Федерации от 3 марта 2010 г. N 118 ПОЛОЖЕНИЕ О ПОДГОТОВКЕ, СОГЛАСОВАНИИ И УТВЕРЖДЕНИИ ТЕХНИЧЕСКИХ ПРОЕКТОВ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И ИНОЙ ПРОЕКТНОЙ ДОКУМЕНТАЦИИ НА ВЫПОЛНЕНИЕ РАБОТ, СВЯЗАННЫХ С ПОЛЬЗОВАНИЕМ УЧАСТКАМИ НЕДР, ПО ВИДАМ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И ВИДАМ ПОЛЬЗОВАНИЯ НЕДРАМИ I. Общие положения 1. Настоящее Положение устанавливает порядок подготовки, согласования и у тверждения технических проектов разработки месторождений полезных ископаемых и иной проектной документации на выполнение работ, связанных с пользованием участками недр (далее проектная документация), по видам полезных ископаемых и видам пользования недрами. 2. Подготовка проектной документации заключается в разработке обоснованных технических и технологических решений, обеспечивающих выполнение условий пользования участком недр, рациональное комплексное использование и охрану недр, а также выполнение требований законодательства Российской Федерации о недрах. ЭСТАгео Приложение к Приказу МПР от 25.06.2010 №218 ТРЕБОВАНИЯ К СТРУКТУРЕ И ОФОРМЛЕНИЮ ПРОЕКТНОЙ ДОКУМЕНТАЦИИ НА РАЗРАБОТКУ МЕСТОРОЖДЕНИЙ ТВЕРДЫХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ, ЛИКВИДАЦИЮ И КОНСЕРВАЦИЮ ГОРНЫХ ВЫРАБОТОК И ПЕРВИЧНУЮ ПЕРЕРАБОТКУ МИНЕРАЛЬНОГО СЫРЬЯ I. Требования к структуре проектной документации на разработку месторождений твердых полезных ископаемых 1. Общая пояснительная записка. …………… 2. Геологическое строение шахтного (карьерного) поля ……….. ЭСТАгео ……… 2.6. Характеристика полезного ископаемого. 2.7. Попутные полезные ископаемые и полезные компоненты. 2.8. Отходы производства. .......... 3. Технические решения. ЭСТАгео 4. Качество полезного ископаемого. 4.1. Ожидаемое качество добываемого полезного ископаемого. 4.2. Требования потребителей к качеству товарной продукции. 4.3. Ожидаемое качество товарной продукции. 4.5. Контроль качества добываемой и отгружаемой продукции. 5. Организация и технические решения при ведении работ в опасных зонах. 6. Управление производством, предприятием. Организация и условия труда работников. 7. Архитектурно строительные решения. 8. Инженерно-техническое обеспечение. Сети и системы. 9. Генеральный план и внешний транспорт. 10. Организация строительства. ЭСТАгео 11. ОХРАНА НЕДР И ОКРУЖАЮЩЕЙ СРЕДЫ 11.1. Охрана и рациональное использование недр. 11.1.1. Обоснование границ горного отвода, охранных и санитарно-защитных зон; 11.1.2. Расчет потерь и разубоживания полезного ископаемого; 11.1.3. Мероприятия по обеспечению наиболее полного извлечения из недр запасов полезного ископаемого, попутных полезных ископаемых и попутных полезных компонентов; 11.1.4. Использование вскрышных и вмещающих пород, отходов горного производства; 11.1.5. Эксплуатационная разведка; 11.1.6. Геолого-маркшейдерское обеспечение предприятия. Документация. 11.2. Мероприятия по охране окружающей среды. 11.2.1. Охрана и рациональное использование земельных ресурсов. Рекультивация земель; 11.2.2. Охрана атмосферного воздуха от загрязнения; 11.2.3. Охрана поверхностных и подземных вод от истощения и загрязнения; 11.2.4. Охрана окружающей среды при складировании (утилизации) отходов производства; 11.2.5. Охрана растительного и животного мира; 11.2.6. Возможность возникновения аварийных ситуаций; 11.2.7. Экологический мониторинг; 11.2.8. Экологические затраты. Налоги и платежи; 11.2.9. Охрана окружающей среды на период строительства. ЭСТАгео РАЦИОНАЛЬНОЕ ИСПОЛЬЗОВАНИЕ НЕДР Одним из основных требований по рациональному использованию и охране недр является: - обеспечение наиболее полного извлечения из недр запасов основных и совместно с ними залегающих полезных ископаемых и попутных компонентов. Нормативная основа: ст. 23 Закона Российской Федерации «О недрах» от 21.02.1992 № 2395-1 (в редакции Федерального закона от 03.03.1995 № 27 - ФЗ) с изменениями и дополнениями, внесенными Федеральными законами от 10.02.1999 № 32 – ФЗ; от 02.01.2000 № 20 – ФЗ; от 14.05.2001 № 52 – ФЗ; от 08.08.2001 № 126 – ФЗ; от 29.05.2002 №57 – ФЗ. ЭСТАгео СТРАТЕГИЧЕСКИЕ ЗАДАЧИ НЕДРОПОЛЬЗОВАНИЯ Охрана недр рациональное и комплексное освоение ресурсов с одновременным их воспроизводством (М.И. Агошков). Рациональное и комплексное использование недр полное извлечение всех ценных компонентов с помощью рационального сочетания различных аппаратов и методов (М.И. Агошков). ЭСТАгео Приложение к Приказу МПР от 25.06.2010 №218 III. Требования к структуре проектной документации по первичной переработке минерального сырья (технологической схемы переработки) ЭСТАгео 1. ОБЩАЯ ПОЯСНИТЕЛЬНАЯ ЗАПИСКА 1.1. Качественная характеристика минерального сырья, поступающего на первичную переработку, сведения о сырьевой базе и потребителях продуктов обогащения. 1.2. Проектная мощность предприятия по первичной переработке минерального сырья (обогащению). 1.3. Обоснование выбора технологической схемы обогащения и оборудования. 1.4. Качественные показатели продуктов обогащения, извлечение металлов, ценных минералов в готовую продукцию и их распределение по продуктам обогащения. 1.5. Информация о попутных компонентах и их обогатимости. 1.6. Показатели комплексности использования сырья, включая хвосты обогащения. 1.7. Мероприятия по использованию отходов обогащения полезных ископаемых, их размещение, складирование и сохранение. ЭСТАгео 2. ТЕХНОЛОГИЧЕСКИЕ РЕШЕНИЯ 2.1. Проектная мощность и режим работы обогатительной фабрики. 2.2. Технологическая схема с учетом комплексного использования минерального сырья и отходов с указанием технологических показателей и режимных параметров. 2.3. Основное оборудование. Схема цепи аппаратов. 2.4. Мероприятия по контролю соблюдения технологического режима обогащения. 2.5. Вспомогательные цехи и механизация вспомогательных работ. 2.6. Топливно-энергетический и материальный балансы обогатительной фабрики. ЭСТАгео 3. Управление производством, предприятием. Организация и охрана труда. 4. Архитектурно-строительные решения. 5. Инженерное оборудование. Сети и системы. 5.1. Водоснабжение и канализация. 5.2. Отопление. 5.3. Вентиляция производственных помещений. 5.4. Электроснабжение. 6. Генплан и транспорт. 7. Организация строительства. 8. Трудовые ресурсы. Численность и профессиональный состав по группам процессов. 9. Промышленная безопасность. Противоаварийные мероприятия и противопожарная защита. 10. Мероприятия по охране окружающей среды. 10.1. Охрана и рациональное использование земельных ресурсов. Рекультивация земель. 10.2. Охрана атмосферного воздуха от загрязнения. 10.3. Охрана поверхностных и подземных вод от истощения и загрязнения. Гидротехнические и очистные сооружения. 10.4. Охрана окружающей среды при складировании (утилизации) отходов производства. 10.5. Охрана растительного и животного мира. 10.6. Охрана окружающей среды на период строительства. 11. Сметная документация. 12. Графические приложения и документация. ЭСТАгео Приложение к Приказу МПР от 25.06.2010 №218 IV. ТРЕБОВАНИЯ К ОФОРМЛЕНИЮ ПРОЕКТНОЙ ДОКУМЕНТАЦИИНА РАЗРАБОТКУ МЕСТОРОЖДЕНИЙ ТВЕРДЫХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ, ЛИКВИДАЦИЮ И КОНСЕРВАЦИЮ ГОРНЫХ ВЫРАБОТОК И ПЕРВИЧНУЮ ПЕРЕРАБОТКУ МИНЕРАЛЬНОГО СЫРЬЯ 1. Проектная документация на разработку месторождений твердых полезных ископаемых, ликвидацию и консервацию горных выработок и первичную переработку минерального сырья (далее – проектная документация) должна содержать все данные, позволяющие производить анализ проектных решений без личного участия авторов. 2. Объемы и детальность проработки отдельных разделов определяются авторами проектного документа в зависимости от сложности строения месторождений, количества эксплуатационных объектов и рассматриваемых вариантов их разработки, стадии проектирования ЭСТАгео ТЕХНОЛОГИЧЕСКИЙ РЕГЛАМЕНТ – ДОКУМЕНТ, ВЫДЕРЖАННЫЙ ПО ФОРМЕ, ОБЪЕМУ И СОДЕРЖАНИЮ Регламент – совокупность правил, определяющих структуру технологической схемы, порядок прохождения минерального сырья по ее стадиям, последовательность и назначение операций, условия их проведения, режимные характеристики аппаратов, расходные параметры и удельные нагрузки, качественно-количественные показатели переработки минерального сырья по рекомендуемой схеме. Регламент – это свод информационных данных, которые могут быть использованы в качестве исходных данных для проектирования горноперерабатывающего предприятия. ЭСТАгео «Положение о порядке разработки, согласования и утверждения технологических регламентов и использования их при проектировании предприятий цветной металлургии (1989 г)». ЭСТАгео 1932 г. Н.В. Котляр «Значение испытаний для проектирования обогатительных фабрик: неправильная оценка руд и недостаточное внимание при проектирование к факторам, определяющим их обогатимость, ведет к тому, что построенная обогатительная фабрика будет походить на тяжелобольного человека, страдающего хронической болезнью». ЭСТАгео 1956 г. В.М. Крейтер считал прогнозирование и оценку технологических свойств руд, как основных показателей их качества, одной из важнейших задач «науки о поисках и разведках» ЭСТАгео Требования к новым технологиям - рациональным комплексам технологических решений Современная технология переработки природного и техногенного сырья должна быть: Инновационной и ресурсосберегающей; Обоснованной особенностями вещественного состава исходного сырья; Обеспечивающей минимальные потери ценных компонентов в отходах переработки; Универсальной по отношению к различным литологическим разновидностям руд, фракциям руды и технологическим продуктам первичного обогащения, в том числе крупнокускового; Рациональной и мобильной по схемным и компоновочным решениям; Оптимальной по глубине обогащения (соотношению механических и пиро-, гидро- и биогидрометаллургических методов), обеспечивающей получение высоколиквидной товарной продукции; Устойчивой по отношению к изменчивости вещественного состава перерабатываемой руды (изменениям фазового состава и степени окисления, содержаний ценных, попутных и вредных компонентов и т.д.); Экологически безопасной; Экономически выгодной, обеспечивающей максимальное оптимальных капитальных и эксплуатационных затратах. извлечение при ЭСТАгео ФАКТОРЫ, ОПРЕДЕЛЯЮЩИЕ ОБОГАТИМОСТЬ Качественная характеристика руд: химический, минеральный, гранулометрический состав руды от 200 (300-100 мм) до -20 мкм при гравитационной схеме и до -10 мкм при флотационной схеме и в крупности ведения основных сепарационных процессов с оценкой распределения основных попутных и вредных компонентов по классам крупности; фазовый состав основных компонентов; крупность выделения основных минералов и минеральных фаз (рудных и породообразующих). ЭСТАгео ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА РУДЫ ОПРЕДЕЛЯЮТСЯ: контрастностью физических и химических свойств (плотность, магнитная восприимчивость, смачиваемость, электросопротивление, окислительно-восстановительный потенциал и др.); контрастностью физико-механических свойств (твердость, хрупкость, упругость, состояние поверхности); контрастностью структурно-фазовых характеристик (пористость, трещиноватость, характер срастания, зональность, неравномерность распределения по крупности и морфологии). ЭСТАгео Технологическая экспертиза проектной документации на разработку месторождений твердых полезных ископаемых Основные критерии: Выполнение требований к структуре и оформлению проектной документации… Соответствие принятых технологических решений особенностям вещественного состава перерабатываемого сырья. Соответствие предлагаемой технологии современному уровню развития науки, техники и технологи. Достаточность проведенных исследований и испытаний. Достижимость полученных результатов. Наличие потребителей готовой продукции. Соотношение срока эксплуатации ОФ и срока окупаемости затрат. Готовность предлагаемых технических и технологических решений к промышленному внедрению. ЭСТАгео Последовательность работ при технологической экспертизе проектной документации 1. Изучение геологических материалов Фиксируются: - особенности геологического строения месторождения, определяющие целесообразность предобогащения; - особенности вещественного состава сырья, влияющие на выбор методов и аппаратов рудоподготовительного и обогатительного циклов; - физико-механические свойства руд и пород; - качество вод, предполагаемых к использованию; - рекомендуемые параметры разведочных кондиций; - группа сложности строения месторождения по классификации ГКЗ; - выделенные типы, сорта, природные разновидности, их количественное соотношение и размещение в контуре карьера. 2. Изучение экономических материалов (принятые технологическая схема и показатели, расчет капитальных и эксплуатационных затрат, срок окупаемости). 3. Изучение технологических материалов: - технологическая часть; - приложения. 4. Обоснование выводов. ЭСТАгео Алгоритм обоснования технологической схемы ЭСТАгео ТЕХНОЛОГИЧЕСКАЯ ОЦЕНКА РУД МЕСТОРОЖДЕНИЯ Минералоготехнологическое изучение проб Обоснование эффективных методов и аппаратов. Комплексное решение по оптимизации и интенсификации технологического процесса Технологические испытания: м а с ш т а б лабораторные укрупнено-лабораторные опытно-промышленные Рациональная технология переработки Разработка технологического регламента Исходные данные для проектирования ЭСТАгео Особенности современной технологической оценки минерального сырья ТЕХНОЛОГИЧЕСКАЯ ОЦЕНКА Ранее – метод последовательных приближений при испытаний различных методов и аппаратов Сейчас – полномасштабное изучение вещественного состава, технологических свойств и их контрастности, обоснование рационального комплекса методов и аппаратов и их тестирование ЭСТАгео Особенности современной технологической оценки минерального сырья Старый подход : определение максимально достижимого извлечения ценных компонентов в товарную продукцию по результатам тестирования технологического оборудования ЭСТАгео Особенности современной технологической оценки минерального сырья НЕДОСТАТКИ СТАРОГО ПОДХОДА 1. высокая роль субъективного фактора, не позволяющая на идентичном аппарате и идентичной пробе при идентичных условиях другому исследователю получить аналогичные результаты; 2. нетождественность проб; 3. неоптимальность режимов работы оборудования; 4. зависимость показателей от технических причин, в том числе конструктивных (изношенность дек, футеровок, сетки и т.д.); 5. невозможность прогнозной оценки поведения разделяемых в процессе обогащения минеральных комплексов; 6. невысокая степень обоснованности извлекаемой ценности изучаемого минерального сырья; 7. невозможность достоверной оценки неизбежных технологических потерь, связанных с особенностями вещественного состава исследуемых руд; 8. низкая степень обоснованности применимости тех или иных методов и аппаратов в составе технологической схемы. ЭСТАгео Особенности современной технологической оценки минерального сырья НОВЫЙ ПОДХОД • детальное изучение вещественного состава, его особенностей с помощью современных методов технологической минералогии; • обоснование неизбежных потерь ценного компонента, обусловленных особенностями вещественного состава; • определение максимально достижимого извлечения ценных компонентов в товарную продукцию; • определение технологических свойств и их контрастности; • обоснование рационального комплекса методов и аппаратов для достижения максимальной извлекаемой ценности; • обоснование возможности интенсификации сепарационных процессов; • тестирование установленных методов и аппаратов; • обоснование оптимальной глубины обогащения – рационального сочетания методов механического обогащения и металлургического передела; • обоснование устойчивости разработанной технологической схемы к возможным изменениям вещественного состава перерабатываемой руды. ЭСТАгео Особенности современной технологической оценки минерального сырья Новый алгоритм процедуры технологической оценки позволяет: • обосновать потребность применения инновационного решения; • сформулировать задачи, решаемые путем реализации новации; • оценить поведение основных минеральных комплексов руды при внедрении данного технологического решения; • спрогнозировать ожидаемые технологические показатели; • провести тестирование предлагаемого решения на реальной руде с определением режимных характеристик и результатов; • обосновать его место в технологической схеме (узле) переработки, возможность интеграции с другими техническими и технологическими решениями ЭСТАгео Элементный состав Используются: силикатный анализ (химический анализ для определения силикатной основы вещества), химический элементный, рентгеноспектральный, масс-спектрометрия с индуктивно-связанной плазмой, нейтронноактивационный, пробирный и другие анализы. Контролируется: общая сумма, сумма летучих компонентов. Фиксируется: содержание основных ценных, попутных и вредных компонентов Определяется: контролируемые элементы при технологических исследованиях, состав компонентов в извлекаемой ценности, химические депрессоры флотации и выщелачивания Фазовый состав Используются: химический анализ, фазовый анализ, рациональный анализ (благородные металлы); локальный микрорентгенспектральный анализ (микрозондовые исследования). Контролируется: содержание компонентов в монофракциях. Фиксируется: степень окисления, извлекаемые и неизвлекаемые при механическом обогащении и выщелачивании фазы. Определяется: Состав концентратов, уровень неизбежных технологических потерь, проект технологической схемы, основные технологические операции. МИНЕРАЛЬНЫЙ СОСТАВ РУДЫ Устанавливается: с помощью оптических методов, оптико-геометрического анализа, микрозондовых и др. исследований препаратов, изготовленных из исходной руды (аншлифы, шлифы), фракций различной крупности, плотности и магнитной восприимчивости (брикеты, шлифы). Контролируется: данными силикатного (химического) и элементного анализов; результатами пересчета химического состава на минеральный по методу П. Ниггли Фиксируется: - количественное соотношение полезных и вредных минералов; - наличие легкошламующихся минералов, обладающих высокой сорбционной активностью (неблагоприятных для флотации и выщелачивания), изменяющих вязкость и плотность разделительных сред (неблагоприятных для гравитации): талька, графита, углеродистого вещества, глинистых и слюдистых минералов, сажистых минералов марганца, пористых структур, наличие хрупких минералов, способствующих потерям ценных компонентов в шламах при дроблении и измельчении (сульфиды); - наличие химических депрессоров процесса цианирования (теллуриды, минералы меди, сурьмы, мышьяка, ртути); - наличие растворимых минералов, изменяющих ионный состав пульп, минералов, способных образовать новые комплексные соединения; - наличие природнофлотоактивных минералов (гессит, графит, молибденит и др.); - наличие минералов серы, фосфора, цинка и других элементов, неблагоприятных для пирометаллургического передела; - предельный уровень содержания минералов для эффективного ведения последующих процессов переработки (As, Sb, Hg – для биовыщелачивания и др.); - реальное содержание ценного компонента в основном и попутных минералах для обоснования качества получаемых концентратов; - "фоновое" содержание ценного компонента в породе для обоснования неизбежных потерь с хвостами обогащения; - степень окисления ценных минералов, минеральные формы пленок, кайм, «рубашек» - состояние поверхности ценных минералов. Определяется: уровень неизбежных потерь, целесообразность интенсифицирующих воздействий, проект технологической схемы, основные технологические операции, неблагоприятные и благоприятные факторы для сепарационных процессов и процессов выщелачивания Гранулометрический состав руды с оценкой распределения компонентов по классам крупности Определяется с помощью ситового анализа до крупности -0,044 мм и гидравлической классификации (седиментационного анализа) до крупности -0,020 мкм – в случае гравитационного обогащения и до крупности -0,010 мкм – в случае флотационного обогащения. Контролируется: аналитическим определением содержания ценных, попутных и вредных компонентов по классам крупности; анализом сходимости результатов прямого определения, балансовых расчетов и паспортных данных. Фиксируется: уровень неизбежных потерь при гравитации с классом крупности менее 0,020 мкм, уровень неизбежных потерь при флотации с классом менее 0,010 мкм; характер (модальность) распределения ценного компонента по крупности, степень концентрации ценного компонента в классах крупности. Определяется: возможность выделения продуктивной фракции (сокращение объема обогащаемого материала с помощью классификации или промывки); параметры классификации и промывки; уровень неизбежных потерь с крупными и тонкими классами; характеристики начала раскрытия ценного компонента, оптимальной степени раскрытия, максимальной степени раскрытия, количество стадии рудоподготовительного и сепарационного циклов; методы и аппараты рудоподготовительного цикла, технологическая схема рудоподготовительного цикла; крупность ведения сепарационных циклов и выщелачивания. РАСПРЕДЕЛЕНИЕ ЦЕННЫХ, ПОПУТНЫХ И ВРЕДНЫХ КОМПОНЕНТОВ РУДЫ ПО ФРАКЦИЯМ РАЗЛИЧНОЙ ПЛОТНОСТИ И МАГНИТНОЙ ВОСПРИИМЧИВОСТИ Выполняется: путем гравитационно-магнитного фракционирования (ГМФ) классифицированного по крупности материала пробы руды. Исходная крупность: традиционная – 1 (2) мм, крупность ведения сепарационного процесса (крупность оптимального раскрытия ценного компонента). Схема проведения фракционирования зависит от минерального состава (ГМ, МГ: МГМ, ГМГ) Контролируется: аналитическим определением содержания ценных, попутных и вредных компонентов. Фиксируется: - контрастность руды по гравитационным и магнитным свойствам. Степень контрастности – отношение содержания в концентрате (тяжелой и магнитной фракциях) и хвостах (легкой и немагнитной фракциях); - доля промпродуктов (сростковых фаз) при гравитации и магнитной сепарации; - вклад каждого класса крупности в сепарационный процесс (гравитацию и магнитную сепарацию). Определяется: параметры продуктивной фракции, эффективности предварительной классификации, обесшламливания; максимально достижимое качество концентратов, уровень неизбежных технологических потерь ценного компонента в хвостах; минимальное содержание ценного компонента в хвостах, степень концентрации и степень контрастности; целесообразность доводки гравиоконцентратов методом магнитной сепарации, магнитных концентратов – гравитационными методами. Физико-химические и механо-физические свойства Определяется: твердость, плотность, хрупкость, вязкость разделяемых минералов, дробимость, измельчаемость руды. Фиксируется: рабочие индексы Бонда, степень контрастности механо-физических свойств рудных и нерудных минералов для обоснования использования их в качестве признака разделения методами сепарации по трению, по упругости, по форме либо путем избирательного механического дезинтегрирования, например, для разделения мягкого бемита от прочного шамозита после дезинтеграции бокситов. Определяется: методы и аппараты рудоподготовительного цикла, возможность изучения крупнокускового обогащения, благоприятные и неблагоприятные факторы для сепарационных процессов и процессов выщелачивания Текстурно-структурные и структурно-фазовые характеристики руды и ее основных минеральных комплексов Устанавливаются с помощью автоматического оптико-геометрического анализа, электронно-микроскопических и микрозондовых исследований с энергодисперсионным и кристалл-дифракционным окончанием, ожеспектроскопического и фото-электронного анализов. Фиксируется: характер выделений основных минералов, гранулометрические характеристики минералов, их морфология, характер срастаний, степень раскрытия, модальность раскрытия, распределение сростков по качеству при принятых режимах рудоподготовки и после интенсифицирующего воздействия с целью усиления степени контрастности технологических свойств разделяемых в процессе обогащения минералов, пористость и трещиноватость, состояние поверхности основных минералов. Определяется: технологическая схема, аппараты гравитационного обогащения, геометрические параметры зон окисления, выход промпродуктов, благоприятные и неблагоприятные факторы для сепарационных процессов и процессов выщелачивания. Анализ полученных результатов по изучению вещественного состава обоснование благоприятных и неблагоприятных факторов для каждого сепарационного процесса и процессов выщелачивания; определение возможных вариантов освоения месторождения с учетом особенностей его геологического строения и вещественного состава руд; оценка возможных рисков, связанных с внедрением предлагаемой технологии; рекомендации по повышению эффективности освоения месторождения с одновременным ростом его извлекаемой ценности. ЭСТАгео Стандартные ошибки технологического плана 1. Недостаточная обоснованность принятых технологических решений – несоответствие принятой технологии рудоподготовительного цикла характеру выделений ценных минералов в руде, модальности распределения по крупности и морфологии, характеру срастания, контрастности физических свойств разделяемых минералов (твердость, хрупкость, пористость, трещиноватость): - несоответствие принятой технологии обогатительного цикла степени контрастности технологических свойств разделяемых минералов (магнитных, гравитационных, флотационных, др.), и особенностям вещественного состава; - отсутствие решений по интенсификации сепарационных процессов (обесшламливание при наличии легкошламующихся минералов с высокосорбционной способностью поверхности, дезинтеграция, кавитация и т.д.); - недоизученность свойств минералов пустой породы; «фоновых» концентраций в них ценных компонентов. - отсутствие данных по химическому составу основных ценных компонентов и обоснования качества концентратов и уровня неизбежных технологических потерь; - отсутствие данных по выделению продуктивной фракции. 2. Недостаточная информационная подготовленность. 3. Нелогичность выводов ЭСТАгео АРХИТЕКТУРА ЭКСПЕРТНОЙ СИСТЕМЫ АНАЛИЗА ГЕОЛОГИЧЕСКОЙ ИНФОРМАЦИИ База данных геологической и геофизической разведки -генезис,морфология рудных тел; -очередность отложений рудных минералов; -минеральный состав руды; - минералогические особенности руд (вкрапленность); - типы руд; Анализ контрастности руд в недрах База знаний о способах получения геологической и геофизической информации Корреляционные связи степени неравномерности распределения основных и сопутствующих элементов; контрастности и степени раскрытия минералов; содержаний ценных компонентов с диагностируемыми сопутствующими минералами. - тектоническое строение района; - дорудные и пострудные интрузии; - многокомпонентный анализ первичных, рядовых проб с привязкой и планом опробования; - параметры разведочных кондиций. ВЫВОДЫ Прогнозные технологические показатели; Оптимизация технологического опробования; Стратегия минералого-технологических исследований; Обоснование целесообразности изучения крупнокускового обогащения; Оценка возможности разделения руд на сорта. ЭСТАгео Тестирование. Пример нерациональных затрат – 1 Результаты E-GRG теста по обогащению пробы руды 1. Режим работы концентратора при обогащении исходной руды №п п Тип центробежного аппарата 1 Knelson MD-3 Ускорен ие Расход воды Массовая доля твёрдого в питании G л/мин % 60 3,5 35 Исходная мкм) Исходнаяруда руда(90-100% (80-100%850 850 мкм) Концентрация 1 Хвосты 1 Концентрат 1 Измельчение 1(45-60% 74мкм) Концентрация 2 Хвосты 2 Концентрат 2 2. Схема испытаний по обогащению пробы руды на центробежном концентраторе Измельчение 2(75-80% 74мкм) Концентрация 3 Концентрат 3 Конечные хвосты ЭСТАгео Тестирование. Пример нерациональных затрат – 2 Результаты E-GRG теста по обогащению пробы руды Крупность Продукт Выход, % Содержание золота, г/т Извлечение золота, % 90-100% 850 мкм Концентрат 1 0,53 8,38 2,83 45-60% 71 мкм Концентрат 2 0,57 41,02 15,09 75-80% 71 мкм Концентрат 3 0,56 21,17 9,77 Конечные хвосты 98,34 1,12 72,31 Объединённый концентрат 1,66 25,86 27,69 Итого 100,0 1,55 100,0 ЭСТАгео Тестирование. Пример нерациональных затрат – 3 Результаты E-GRG теста по обогащению пробы руды Гранулометрический состав концентрата 1 Класс крупности, мм Масса, г Выход, % Содержание золота, г/т, Распределение, % +1,6 5,1 4,9 2,39 1,4 -1,6+1,0 40,3 38,4 1,31 6,0 -1,0+0,8 8,9 8,5 1,29 1,3 -0,8+0,63 10,6 10,1 2,21 2,7 -0,63+0,4 10,45 9,9 2,94 3,5 -0,4+0,315 4,7 4,5 3,49 1,9 -0,315+0,2 8,85 8,4 18,5 18,6 -0,2+0,16 3,65 3,5 5,3 2,2 -0,16+0,1 5,35 5,1 28 17,0 -0,1+0,071 2,95 2,8 32,8 11,0 -0,071+0,056 0,85 0,8 55,9 5,4 -0,056+0,04 2,45 2,3 57,7 16,1 -0,04+0,028 0,65 0,6 127 9,4 -0,028 0,25 0,2 127 3,6 Итого 105,05 100,0 8,38 100,0 ЭСТАгео Тестирование. Пример нерациональных затрат – 4 Результаты E-GRG теста по обогащению пробы руды Гранулометрический состав концентрата 2 Класс крупности, мм Масса, г Выход, % Содержание золота, г/т, Распределение, % -0,63+0,4 6,95 6,1 3,43 0,5 -0,4+0,315 8,35 7,3 30,7 5,5 -0,315+0,2 23,05 20,2 20,7 10,2 -0,2+0,16 13,25 11,6 49,2 13,9 -0,16+0,1 22,9 20,0 48,2 23,5 -0,1+0,071 10,8 9,4 54,3 12,5 -0,071+0,056 4 3,5 57,2 4,9 -0,056+0,04 13,65 11,9 60,6 17,6 -0,04+0,028 7,15 6,3 47,7 7,3 -0,028 4,2 3,7 45,7 4,1 Итого 114,3 100,0 41,02 100,00 -1,0+0,8 -0,8+0,63 ЭСТАгео Тестирование. Пример нерациональных затрат – 5 Результаты E-GRG теста по обогащению пробы руды Гранулометрический состав концентрата 3 Класс крупности, мм Масса, г Выход, % Содержание золота, г/т, Распределение, % -0,16+0,1 34,9 31,2 19,4 22,3 -0,1+0,071 21,6 19,3 23,2 16,5 -0,071+0,056 11,5 10,3 28,9 10,9 -0,056+0,04 29,25 26,2 33,2 32,0 -0,04+0,028 10,9 9,8 36,4 13,1 -0,028 3,55 3,2 44,2 5,2 Итого 111,7 100,00 27,17 100,00 -0,63+0,4 -0,4+0,315 -0,315+0,2 -0,2+0,16 ЭСТАгео Тестирование. Пример нерациональных затрат – 6 Результаты E-GRG теста по обогащению пробы руды Гранулометрический состав конечных хвостов Класс крупности, мм Масса, г Выход, % Содержание золота, г/т, Распределение, % -0,16+0,1 86,7 16,3 1,03 14,97 -0,1+0,071 63,3 11,9 0,98 10,40 -0,071+0,056 83,8 15,8 0,98 13,76 -0,056+0,04 125,5 23,6 1,05 22,08 -0,04+0,028 16,75 3,2 1,26 3,54 -0,028 154,7 29,1 1,36 35,26 Итого 530,75 100,00 1,12 100,00 -0,4+0,315 -0,315+0,2 -0,2+0,16 ЭСТАгео Тестирование. Пример нерациональных затрат – 7 ИТОГО: 3 дня опыта. 4 ситовых анализа вместо двух: исходной руды и конечных хвостов. 40 пробирных анализов. Несоответствие крупности измельчения модальному характеру распределения Au по крупности в данной руде. Отрицательный результат. ЭСТАгео ИСХОДНЫЕ ДАННЫЕ схема цепи аппаратов, качественно-количественная и водно-шламовая схемы Блок-схема технологического аудита Определение количества и мест отбора проб, сроков и стоимости работ Минералого-технологическое изучение проб повышение степени извлечения Анализ принятых на ОФ технологических решений снижение эксплуатационных затрат Обоснование инновационных технологических решений оптимизация технологического процесса ЭСТАгео НОВЫЕ ТЕХНОЛОГИИ ДЛЯ БЕЗВЫХОДНЫХ СИТУАЦИЙ а) б) в) г) Сульфиды металлов в матрице магнетита до (а, в) и после (в, г) воздействия бактериальными растворами ЭСТАгео ООО «НВП Центр-ЭСТАгео» ЭСТАгео Научно-внедренческое предприятие «Центр экспертных систем технологического аудита недропользования» Спасибо за внимание! Тел/факс (499) 2365654 E-mail: [email protected] http://www.estageo.ru