Лекция 10 от 21.04

advertisement

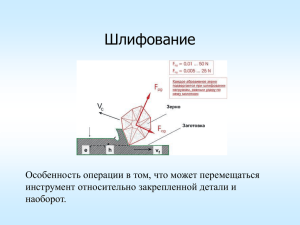

Методы формообразования деталей ЭВС Формообразование деталей ЭВС методами удаления материала Лекция №10 от 21.04.05 • В процессе резания инструмент находится в контакте с обрабатываемой поверхностью заготовки и в то же время в движении относительно ее. При обработке точением резец совершает поступательное движение подачи s относительно вращающейся со скоростью v заготовки. В зоне резания на режущую кромку резца действует сила резания R, разложив которую по трем взаимно-перпендикулярным направлениям, получим три составляющие силы: Px – осевую силу или усилие подачи, Py – радиальную силу, Pz – тангенциальную (касательную) силу. • Сила резания определяется уравнением R P x P 2 2 y P z. 2 • Исследованиями установлены следующие соотношения между составляющими силы резания: • Px = (0,25÷0,35) Pz ; Py = (0,4÷0,5)Pz . • Тангенциальная составляющая Pz создает крутящий момент, приложенный к обрабатываемой заготовке Mк = 0,5 PzD. • Энергия, затрачиваемая на процесс резания, определяется как работа, совершаемая силами Рz и Рx; сила Ру работы не совершает, так как в направлении ее действия перемещение отсутствует. • Скорость перемещения в направлении силы Рz равна скорости резания v, м/мин; v=πDn/1000, где D —диаметр заготовки, мм; п—частота вращения, об/мин. • Скорость перемещения резца в направлении силы Рх (мм/мин) vs=sп, где s—подача на оборот заготовки, мм. • Эффективная мощность, кВт, затрачиваемая непосредственно на процесс резания, определяется уравнением N э 98110 ( Pz v Py vs ). 5 • Мощность электродвигателя станка: Nст = Nэ η, где η — КПД станка. • Объем металла, удаляемого с поверхности обработки в единицу времени, т. е. производительность процесса обработки П=vf, где v—скорость резания, см/с; f— площадь поперечного сечения снимаемой стружки, см2. • Скорость резания ограничивается экономической стойкостью режущего инструмента. • Стойкостью режущего инструмента называется время его работы в период после заточки до затупления. • В процессе резания вся механическая работа деформации материала заготовки и трения переходит в тепло. Тепло, выделяющееся в зоне резания, понижает режущие свойства инструмента, его износостойкость, ухудшает физико-механические свойства поверхностного слоя материала заготовки. Поэтому процесс резания, как правило, ведут с охлаждением смазочно-охлаждающими веществами, которые оказывают большое влияние на условия процесса резания; снижают температуру инструмента и детали, уменьшают силу трения и износ инструмента. • Уравнение теплового баланса в процессе резания: Q1 Q2 Q3 q1 q2 q3 q4 , где Q1 – тепло, выделяющееся вследствие деформации (упругой пластической и разрушения); Q2 и Q3 – в результате трения обрабатываемого материала о переднюю и заднюю поверхности резца; q1 – тепло, уходящее в стружку; q2 – идущее в деталь; q3 – в инструмент; q4 – в окружающую среду. Обработка на токарных станках • Технологическим оборудованием для механической обработки деталей резанием являются металлорежущие станки. По способу осуществления процесса резания металлорежущие станки делят на следующие группы: токарные, сверлильные, фрезерные, строгальные, протяжные, шлифовальные, специализированные, специальные и др. • На токарных станках обрабатывают наружные и внутренние цилиндрические поверхности, имеющие форму тел вращения, и прилегающие к ним плоские торцевые поверхности, расположенные перпендикулярно оси вращения. Качество обработки зависит от ряда факторов. • а) от режимов резания. Чем выше скорость резания, тем меньше шероховатость, но при чрезмерной скорости резания может произойти разогрев поверхности детали, который сопровождается формированием поверхностного дефектного слоя за счет отпуска металла, а при низкой скорости может произойти образование задиров на детали. • б) от подачи (относительной скорости резца относительно детали) Чем больше подача, тем ниже качество обрабатываемой поверхности, но выше производительность. • в) от глубины резания t. С увеличением глубины резания t качество поверхности ухудшается. d D Dd t 2 • г) от характеристик резца. Чем выше твердость материала режущей пластинки резца, тем выше качество обрабатываемой поверхности Чем меньше главный и вспомогательный углы резца, тем меньше шероховатость поверхности, однако, при уменьшении главного угла возрастает сила резания, что может привести к чрезмерному нагреву заготовки. • д) от смазывающей и охлаждающей жидкости (СОЖ). Назначение: 1)уменьшить силу трения за счет смазки поверхности, при этом повышается стойкость инструмента, уменьшается опасность перегрева детали, повышается качество поверхности, снижается шероховатость; 2)снизить поверхностную энергию твердого тела за счет чего облегчается процесс стружкообразования. Виды СОЖ: 1)охлаждающие (слабые растворы щелочей) 2)смазывающие (минеральные масла). • На рис. показана схема обработки наружной цилиндрической поверхности на токарном станке с установкой детали 5 в инструментальных центрах 4, 7; передний центр 4 установлен в шпинделе 1 станка, а задний 7—в пиноли 6 задней бабки станка. Рабочая скорость вращения (скорость резания) сообщается детали 5 шпинделем станка, через планшайбу 2 и поводковый хомутик 3. Механизмом подачи станка сообщается поступательное перемещение резцу 8 со скоростью подачи s. Общее требование – минимальное количество холостых ходов суппорта с резцами • Параметрами, режима резания при токарной обработке являются скорость резания v, подача s, глубина резания t, т. е. толщина снимаемого слоя металла за один проход резца. • Основное технологическое время, мин, определяют по формуле t0 Li sn где i – число проходов резца, необходимое для обработки данной поверхности; L=l+y+∆ полная длина хода резца, мм; l – длина обработки по чертежу, мм; y = tctgφ – глубина врезания, мм; φ – главный угол резца в плане; ∆ - перебег (∆=1÷2 мм – выбирается по нормативам). • Производительность станка определяется количеством деталей, обрабатываемых за час: Пст=60/Тшт , где Тшт – штучная норма времени, мин. Операционные эскизы типовых токарных операций обработки деталей. Установочные базы обозначены условными знаками (зачерненными треугольниками). Цифрами 1, 2 на рис. обозначены обрабатываемые поверхности. Токарный станов А.Меншикова, выставленный в Кунсткамере (С.Петербург) Инструментальный центр Резцедержатель Пиноль задней бабки Суппор т Шпиндель Передняя бабка Задняя бабка Трехкулачковый патрон Станина Обработка на сверлильных станках • На станках сверлильной группы обрабатывают отверстия многолезвийными режущими инструментами: сверлами, зенкерами, развертками. В процессе резания инструмент вращается со скоростью резания v и имеет поступательное перемещение со скоростью подачи s; обрабатываемую деталь устанавливают неподвижно. • Сверлильные станки бывают с вертикальной осью вращения и с горизонтальной осью вращения. • Типовым режущим инструментом для сверлильных работ является спиральное сверло. На рис. показана конструкция спирального сверла с цилиндрическим хвостовиком для сверления отверстий малых диаметров. Основные элементы режущей части спирального сверла: 4 и 3 — главные режущие кромки; 2— задняя поверхность; 1 — передняя поверхность; 5—поперечная режущая кромка; γп— передний угол — угол между касательной в точке А сечения NN к передней поверхности и нормалью в той же точке к поверхности вращения режущей кромки; •αп - задний угол между касательными в точке А сечения NN к задней поверхности и касательной в той же точке к окружности вращения ее вокруг оси сверла; γо и αо — передний и задний углы в плоскости сечения ОО. Назначение углов γ и α то же, что и соответствующих углов токарного резца. Как видно из рис., передние и задние углы переменны вдоль режущей кромки, следовательно, и условия резания на всей длине кромки сверла не одинаковы. Способы сверления отверстий • 1. По разметке. Точность около 0,5 мм. Применяется в единичном производстве. y x • 2. Сверление совмещением отверстий. Применяется при сборке РЭА. Совмещаются друг с другом две или более детали в одной из которых есть отверстие; через это отверстие сверлят отверстия в нижних деталях. • 3. Кернением. Способ применяется в серийном производстве. Кернение производится на специальных штампах для кернения • 4. С помощью кондукторов. А Б-Б Кондуктор Р Деталь Вид А Конец лекции № 10