Методы получения нанопорошков

реклама

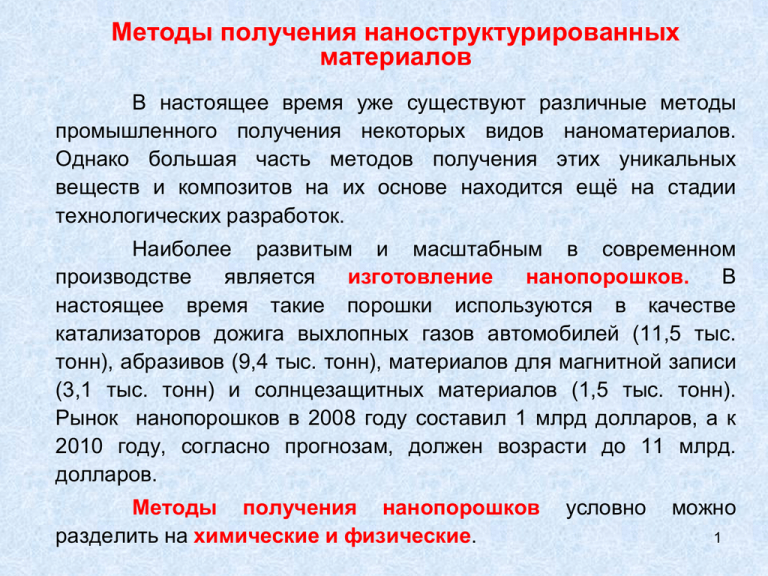

Методы получения наноструктурированных материалов В настоящее время уже существуют различные методы промышленного получения некоторых видов наноматериалов. Однако большая часть методов получения этих уникальных веществ и композитов на их основе находится ещё на стадии технологических разработок. Наиболее развитым и масштабным в современном производстве является изготовление нанопорошков. В настоящее время такие порошки используются в качестве катализаторов дожига выхлопных газов автомобилей (11,5 тыс. тонн), абразивов (9,4 тыс. тонн), материалов для магнитной записи (3,1 тыс. тонн) и солнцезащитных материалов (1,5 тыс. тонн). Рынок нанопорошков в 2008 году составил 1 млрд долларов, а к 2010 году, согласно прогнозам, должен возрасти до 11 млрд. долларов. Методы получения нанопорошков разделить на химические и физические. условно можно 1 Метод Вариант метода Материал Физические Испарение и конденсация Высокоэнергетическое разрушение В вакууме или в инертном газе Zn, Cu, Ni, Al, Be, Sn, Pb, Mg, Ag, Cr, MgO, Al2O3, Y2O3, ZrO2, SiC В реакционном газе TiN, AlN, ZrN, NbN, ZrO2, Al2O3, TiO2 Измельчение Fe-Cr, Be, Al2O3, TiC, Si3N4, NiAl, TiAl, AlN Детонационная обработка BN, SiC, TiC, Fe, алмаз Электрический взрыв Al, Cd, Al2O3, TiO2 Химические Синтез Термическое разложение Плазмохимический TiC, TiN, Ti(C,N), VN, AlN, SiC, Si3N4, BN, W Лазерный Si3N4, SiC, Si3N4 - SiC Термический Fe, Cu, Ni, Mo, W, BN, TiC, WC-Co Самораспространяющийся высокотемпературный SiC, MoSi2, AlN, TaC Механохимический TiC, TiN, NiAl, TiB2, Fe-Cu, W-Cu Электрохимический WC, CeO2, ZrO2, WB4 Растворный Mo2C, BN, TiB2, SiC Криохимический Ag, Pb, Mg, Cd Конденсированные прекурсоры Fe, Ni, Co, SiC, Si3N4, BN, AlN, ZrO2, NbN Газообразные прекурсоры TiB2, ZrB2, BN 2 Разделение является условным, т.к. химические реакции играют большую роль, например, при испарении в среде реакционных газов. В то же время многие химические методы основаны на физических явлениях (низкотемпературная плазма, лазерное излучение и др.). Химические методы, как правило, более универсальны и более производительны, но управление размерами, составом и формой частиц легче осуществляется при использовании физических методов, особенно конденсационных. Рассмотрим некоторые из методов получения ультрадисперсных порошков. Испарение и конденсация – это самый простой способ получения нанопорошков. Изолированные наночастицы получают испарением металла, сплава или полупроводника при контролируемой температуре в атмосфере инертного газа низкого давления с последующей конденсацией пара в камере или на холодной поверхности. В отличие от испарения в вакууме, атомы вещества, испарённого в инертной атмосфере, быстрее теряют кинетическую энергию из-за столкновений с атомами газа. 3 Изучение частиц, полученных испарением различных металлов, в различных газах показало, что размер частиц зависит от давления и атомного веса инертного газа и, в меньшей степени, от скорости испарения. Конденсация паров алюминия в Н2, Не и Аr при давлении газа от 0,1 – 0,9 до 2,7 – 3 мм рт. ст. приводит к образованию частиц диаметром от 20 до 100 нанометров. Позднее методом совместной конденсации паров металлов в Аr и Не стали получать высокодисперсные сплавы АuСu, Fе-Сu, образованные сферическими частицами диаметром 16 – 50 нм. При размере ≤ 20 нм частицы имеют сферическую форму, а более крупные частицы могут иметь огранку. Испарение металла может происходить из тигля, подаваться в виде проволоки, впрыском металлического порошка или в струе жидкости, возможно распыление металла ионами инертного газа. Подвод энергии может осуществляться непосредственным нагревом, пропусканием электрического тока через проволоку, электродуговым разрядом в газе, лазерным или электронно-лучевым нагревом. 4 Испарение может проводиться в вакууме, неподвижных инертных газах и в их потоках, в том числе и плазменных. Конденсация парогазовой смеси с температурой 4500-9500ºС происходит при её поступлении в камеру, имеющую большой объём и заполненную холодным инертным газом. Охлаждение происходит как за счет быстрого расширения, так и за счет контакта с холодной атмосферой. В результате турбулентного смешения температура паров металла уменьшается, а пересыщение увеличивается. Это способствует быстрой конденсации. Сложной задачей является извлечение полученного нанопорошка из рабочей камеры. Его частицы настолько малы, что находятся в газе в постоянном броуновском движении и не осаждаются под действием силы тяжести. Для его сбора используют специальные фильтры и центробежное осаждение. Иногда для сбора наночастиц металлов используют жидкие плёнки. На рисунке 1 приведена схема левитационно-струйной установки для получения нанопорошков. 5 Рис.1. Схема получения высокодисперсных металлических порошков в левитационноструйном генераторе: 1 – испаритель, 2 – капля, 3- индуктор, 4- аэрозоль, 5 – холодильник, 6 – фильтр, 7 – контейнер, 8 – насос, 9 – механизм подачи проволоки 6 В этой установке металл испаряется с поверхности жидкой капли, в ламинарном (спокойном, однородном) потоке инертного газа. Капля бесконтактно удерживается в зоне нагрева высокочастотным электромагнитным полем. Аэрозоль паров металла поступает через охлаждающее устройство к фильтру, улавливающему конденсирующиеся частицы и далее попадает в складирующий контейнер. Увеличение скорости газового потока уменьшает средний размер частиц и уменьшает разброс их диаметров. Расход металла компенсируется постоянной подачей проволоки в зону нагрева. С помощью такого левитационно-струйного генератора можно получать металлические порошки с размерами частиц от 2 до 200 нм. Регулируя состав газовой фазы, которая помимо инертного газа может содержать несколько элементов, можно выращивать разные по форме монокристаллические частицы соединений. Соотношение исходных компонентов газовой фазы и температура являются основными факторами, влияющими на форму полученных 7 наночастиц. Основные закономерности образования нанопорошков методом испарения и конденсации: 1) частицы образуются при охлаждении пара в зоне конденсации. Зона конденсации увеличивается при уменьшении давления газа. Её внутренняя граница находится вблизи испарителя, а внешняя, по мере уменьшения давления может выйти за пределы реакционного сосуда. При давлении > 104 мм рт. ст. внешняя граница зоны конденсации находится внутри реакционной камеры диметром ≥ 0,1 м; 2) увеличение давления до 103 -104 мм рт. ст. приводит к резкому увеличению размера частиц. Дальнейшее повышение давления до 5·104 практически не оказывает влияния на диаметр образующихся частиц; 3) переход от менее плотного инертного газа (Не) к более плотному (Хе) сопровождается увеличением размеров частиц в несколько раз. 8 Методы испарения и конденсации известны давно и в теоретическом плане изучены в наибольшей степени. Различают гомогенное и гетерогенное зарождение частиц. В первом случае зародыш возникает флуктуационно. В общем случае работа А, затрачиваемая на образование зародыша, представляет собой алгебраическую сумму работы, необходимой для образования поверхности As, и работы по образованию объема Av. Соотношение этих двух величин As и Av имеет весьма существенное значение для процесса зарождения. В простом случае образования сферического зародыша радиуса r из газовой фазы, при гомогенном зарождении изменение свободной энергии Гиббса составляет : G 4r 2 G 4 3 r 3 (10.1) где r – радиус зародыша, σ – свободная энергия поверхности раздела зародыш – пар (поверхностная энергия), ΔGv – энергия, затрачиваемая системой на изотермическое сжатие. 9 G /(3) (10.2) где Ω – атомный (молекулярный) объем, Δμ – изменение химического потенциала при образовании зародыша конденсацией из пара: k BT ln p / p0 (10.3) где kB – постоянная Больцмана, Т – абсолютная температура, р, р0 – давление пара в системе и равновесное давление, соответственно. На рис. 2 показаны изменения поверхностной и объемной свободных энергий при зарождении. Для образования поверхности работа должна быть совершена над системой (пример - образование поверхности при растяжении мыльной пленки), а при образовании объема работу выполняет сама система. 10 Рис. 2. Изменение энергии образования зародышей в зависимости от их радиуса 11 Для образования группировок атомов или молекул, меньших критического зародыша (r < rкр, см. рис. 2), изменение свободной энергии положительно (работу необходимо затратить), и поэтому система неустойчива, то есть поверхностный член превосходит объемный. Однако образование достаточно крупной (закритического размера) частицы энергетически выгодно благодаря выигрышу в объемной свободной энергии (увеличение поверхностной энергии пропорционально квадрату, а объемной - кубу размера частицы). Образование зародыша закритического сопровождается уменьшением полной свободной энергии. размера Таким образом, первое слагаемое в выражении (10.1) отражает увеличение энергии в результате образования межфазной поверхности, второе - энергетический выигрыш при образовании зародыша. Минимизация выражения (10.1) с учетом (10.2) и (10.3) позволяет оценить радиус критического зародыша 12 rкр 2 / (10.4) При r < rкр образование зародышей термодинамически невыгодно. Подстановка Δμ в это выражение приводит к известной формуле Гиббса–Томпсона, отражающей влияние размера частиц на давление пара: p p0 exp 2 /( k BTr ) (10.5) Из выражений (10.1) и (10.2) видно, что, изменяя пересыщение системы (увеличивая или снижая давление пара, например, варьируя температуру процесса), можно регулировать значение rкр и добиваться нужного размера частиц получаемых порошков. Зарождение, происходящее не в объеме паровой фазы, а на поверхности твердого тела, называют гетерогенным. Проводя испарение в нейтральных средах и вводя в пространство испарения посторонние поверхности, можно инициировать гетерогенное зародышеобразование, для которого высота потенциального барьера образования критического зародыша гораздо ниже по сравнению с 13 объемной гомогенной конденсацией. Таким образом, существуют, по крайней мере, два необходимых и достаточных условия получения ультрадисперсных порошков конденсационными методами – большое пересыщение и присутствие в конденсируемом паре молекул нейтрального газа. В установке Глейтера также был использован конденсационный метод (рис. 3), в которой получение ультрадисперсного порошка в атмосфере разреженного инертного газа совмещается с вакуумным прессованием. Конденсируемые на поверхности охлаждаемого вращающегося цилиндра наночастицы снимаются специальным скребком и собираются в пресс-форме 2 предварительного прессования (давление до 1 ГПа), а затем в специальной пресс-форме 1 проводится компактирование при более высоких (до 3 – 5 ГПа) давлениях. Прессование, спекание, компактирование и т. п. – призваны обеспечить получение образца (изделия) заданных форм и размеров с соответствующей структурой и свойствами. Совокупность этих операций часто называют консолидацией. 14 Рис. 3. Схема установки Глейтера: 1 – узел компактирования при высоком давлении; 2 – узел предварительного прессования; 3 – испаритель; 4 – вращающийся коллектор, охлаждаемый жидким азотом; 5 – скребок. 15 Далее на рис. 4 приведена схема установки для получения ультрадисперсных порошков оксидов и других соединений (нитридов, карбидов и т.д.) методом конденсации с использованием в качестве прекурсоров (исходных веществ) металлоорганических соединений. Малопроизводительное испарение твердых объектов заменяется в данном случае разложением термически малопрочных металлоорганических соединений типа тетраизопропилтитана или тетра-трет-бутилциркония. В качестве испарителя здесь используется обогреваемый трубчатый реактор, в который подается газовая смесь прекурсора и нейтрального газа (носителя), в котором происходит гетерогенное образование наночастиц. Эта смесь из испарителя выносится в рабочую камеру и конденсируется на вращающемся охлаждаемом цилиндре, откуда счищается скребком в специальный коллектор. 16 Рис. 4. Схема установки для получения ультрадисперсных порошков оксидов: 1 – подвод газа-носителя; 2 – источник прекурсора; 3 – регулирующие клапаны; 4 – рабочая камера (давление газа 1– 50 Па); 5 – нагреваемый трубчатый реактор; 6 – охлаждаемый вращающийся цилиндр; 7 – коллектор; 8 – скребок 17 Установки такого типа используются в промышленном масштабе (например, американской фирмой «Nanophase Technologies Corporation» и др.) для получения ультрадисперсных порошков Аl2О3, Fe2O3, TiO2, СеО2, Сг2О3, ZnO, In2O3, Y2O3 и ZrO2 с производительностью примерно до 20 г/ч. Эта производительность определяется в основном требуемыми размерами ультрадисперсных порошков. Конденсационные методы, в принципе, обеспечивают изготовление ультрадисперсных порошков с размером частиц до нескольких нанометров, но длительность процесса получения таких объектов (и соответственно стоимость) довольно велика. Для предотвращения агломерации и коррозионного воздействия на поверхность порошка можно нанести тонкие полимерные пленки. 18 Высокоэнергетическое измельчение Измельчение – это типичный пример технологий типа «сверху – вниз». Измельчение в мельницах, дезинтеграторах, аттриторах и других диспергирующих установках происходит за счет раздавливания, раскалывания, разрезания, истирания, распиливания, удара или в результате комбинации этих действий. На рис. 5 показаны схема аттритора, в котором за счет вращения измельчаемой шихты и шаров совмещаются ударное и истирающее воздействия, и схема вибрационной мельницы, конструкция которой обеспечивает высокую скорость движения шаров и частоту ударов. Для инициирования разрушения измельчение часто проводится в условиях низких температур. На эффективность измельчения оказывает влияние соотношение массы шаров и измельчаемой смеси, которое обычно поддерживается в интервале от 5 :1 до 40:1. 19 Рис. 5. Схема установок для измельчения: а – аттритор (1 – корпус, 2 – шары, 3 – вращающаяся крыльчатка); б – вибрационная мельница (1 – двигатель, 2 – вибратор, 3 – пружины, 4 – барабаны с шарами и измельчаемой шихтой) 20 Кинетика диспергирования может быть описана выражением, полученным на основе анализа данных об энергозатратах на измельчение двух частиц: S S m S m S 0 exp k0W (10.6) где S, Sm, S0 – соответственно текущая, максимальная и начальная удельная поверхность измельчаемого порошка; k0 – константа скорости измельчения; W – энергия, сообщаемая единице объема разрушаемого тела (работа разрушения), пропорциональная затраченному времени. В ряде случаев выражение (10.6) соответствует опытным данным по измельчению порошков тугоплавких соединений в шаровых и вибрационных мельницах. Однако явления агрегации частиц при измельчении и химические реакции часто осложняют диспергирование и делают его неоднозначным для прогнозирования. 21 Рис. 6. Кинетика изменения удельной поверхности S (1), размера кристаллитов L (2) и микродеформации решетки ε (3) при виброизмельчении порошков никеля (а), вольфрама (б), карбида циркония ZrC (в) и карбида ниобия NbC (г) в бензоле. 22 Если кинетика изменения структурных параметров этих объектов имеет много общего и предельные значения размеров кристаллитов и микродеформаций примерно одинаковые, то закономерности собственно диспергирования никеля, вольфрама и карбидов существенно неодинаковы. При длительном измельчении порошков никеля наблюдается немонотонное изменение удельной поверхности – ее уменьшение вследствие агрегации частиц. Для вольфрама и карбида циркония увеличение удельной поверхности во времени описывается линейным законом. Для карбида ниобия наблюдается затухание скорости диспергирования. Обеспечивая, в принципе, приемлемую производительность, измельчение, однако, не приводит к получению очень тонких порошков, поскольку существует некоторый предел измельчения, отвечающий достижению своеобразного равновесия между процессом разрушения частиц и их агломерацией. 23 В практике получения наноматериалов установки типа изображенных на рис. 5 часто используются для операций механохимического синтеза, когда высокоэнергетическое диспергирование сочетается с образованием сплавов и соединений в результате химических реакций. Последние протекают либо за счет взаимодействия исходных порошков, либо в результате насыщения из газовой фазы, а также при различных смешанных вариантах. Образование соединений и сплавов в условиях механохимического синтеза связывают как с интенсивной генерацией новых поверхностей и глубоким перемешиванием (что обеспечивает интенсификацию диффузионных процессов), так и с разупорядочением кристаллической структуры реагентов (что является также весьма важным фактором при осуществлении процессов образования сплавов и соединений при температурах более низких, чем это необходимо для обычного синтеза). Экзотермический характер многих реакций обусловливает самопроизвольное развитие процессов, что также может оказывать влияние на протекание механохимического синтеза. 24 Методом механохимического синтеза получены ультрадисперсные порошки многих тугоплавких соединений (TiN, TiC, TiB2, ZrN, NbC и др.) и композиционных составов типа Аl2О3+Fe (Ni, Сr), зафиксировано также образование пересыщенных твердых растворов в системах Fe–Сu, Fe–Ni, Fe–Ti, Fe–Al, W–Сu, Ni– Al и др. Высокоэнергетическое измельчение и механохимический синтез могут обеспечить получение ультрадисперсных порошков различного состава в широких масштабах, но чистота получаемых продуктов не всегда бывает высокой и минимальный размер частиц (кристаллитов) также ограничен. Наночастицы могут быть изготовлены и путем кристаллизации из эмульсий. Но основной недостаток «мокрых» методов синтеза – это образование крупных агрегатов в процессе получения. Во избежание агломерирования осаждение проводят в гетерогенных средах, используя стабилизацию поверхностноактивными веществами полимерного типа, с помощью которых удается, например, получать частицы ZrO2 размером менее 10 нм. 25 Плазмохимический синтез Этот метод основан на быстром охлаждении потока плазмы, в котором происходит конденсация наноразмерных частиц из газовой фазы. Высокая скорость охлаждения не позволяет частицам увеличиваться в размерах, а также препятствует их слиянию при столкновении. Реакции протекают в неравновесных условиях, дающих высокую скорость зародышеобразования и низкую скорость их роста. Для плазмохимического синтеза используется низкотемпературная плазма (3500-7500ºС) азотная, аммиачная, углеводородная, аргоновая, а также плазма, полученная при дуговом тлеющем, высоко- или сверхвысокочастотном разрядах. Такие температуры не исключают наличия в плазме кроме электронов и ионов – радикалов и нейтральных частиц, находящихся в возбуждённых состояниях. Это приводит к быстрому протеканию реакций (за 10-3 - 10-6с) и участию в них всех исходных веществ. 26 Этот метод чаще применяется для получения нанопорошков нитридов, карбидов, боридов и оксидов металлов. В качестве исходного сырья используют сами элементы, их галогениды и другие соединения. В зависимости от исходного сырья, технологии синтеза и типа реактора, можно получать порошки с размерами частиц от 10 нм и более (до 1-5 мкм). Плазмохимический синтез обеспечивает высокую производительность, но его основным недостатком является большой разброс диаметров частиц получаемого порошка, т.е. низкая селективность процесса. Для осуществления плазмохимического синтеза используются дуговые плазмотроны, высоко- и сверхвысокочастотные (СВЧ) генераторы плазмы. Дуговые аппараты более производительны и доступны, однако СВЧ-установки обеспечивают получение более тонких и более чистых порошков. Схема такой установки приведена на рис. 7. 27 Рис. 7. Схема СВЧ-установки плазмохимического синтеза: I– силовое оборудование (1 – микроволновый генератор); II – основное технологическое оборудование (2 – плазмотрон, 3 – устройство ввода реагентов, 4 – реактор, 5 – теплообменник, 6 – фильтр, 7 – контейнер, 8 – дозатор реагентов, 9 – испаритель); III, IV - соответственно вспомогательное технологическое оборудование и блок управления (10 – вентили, 11 – ротаметры, 12 – манометры, 13 – система очистки газов, 14 – скруббер, 15 – ввод плазмообразующего газа, 16 – ввод газа-носителя, 17 – вывод газов) 28 В качестве исходных продуктов для плазмохимического синтеза используются хлориды металлов, металлические порошки, кремний- и металлоорганические соединения. СВЧ-установки типа изображенной на рис. 7 и плазмохимические порошки нитридов, оксидов и других соединений изготавливаются, например, фирмой ЗАО «Наноматериалы» (Черноголовка, Московская область). Плазмохимическая технология обеспечивает масштабное получение ультрадисперсных порошков тугоплавких металлов (W, Мо), соединений (TiN, AlN, Аl2О3, SiC, Si3N4, Ti(C,N) и др.), а также композиционных объектов типа Si3N4 + SiC, TiB2+TiN и др. В силу особенностей плазмохимического синтеза (неизотермичность процесса, возможность коагуляции частиц и др.) распределение получаемых частиц по размерам в большинстве случаев достаточно широкое. 29 Электрический взрыв проволочек Известно, что при пропускании через относительно тонкие проволочки импульсов тока плотностью 104–106 А/мм2 происходит взрывное испарение металла с конденсацией его паров в виде частиц различной дисперсности. В зависимости от окружающей среды может происходить образование металлических частиц (инертные среды) или оксидных (нитридных) порошков (окислительные или азотные среды). Требуемый размер частиц и производительность процесса регулируются параметрами разрядного контура и диаметром используемой проволоки. Форма наночастиц преимущественно сферическая, распределение частиц по размерам нормально-логарифмическое, но достаточно широкое. Для наночастиц размером 50–100 нм таких металлов, как Аl, Сu, Fe и Ni производительность установки составляет 50 – 200 г/ч при энергозатратах до 25 – 50 кВт∙ч/кг. Этим методом также могут быть изготовлены нанопорошки оксидов (Аl2О3, TiO2, ZrO2, MgAl2O4 и др.). 30