Патентная деятельность на кафедре «Техническая механика

реклама

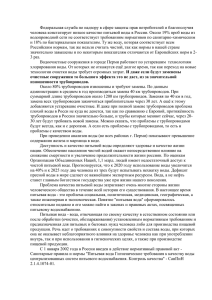

Патентная деятельность на кафедре «Техническая механика» ИСАКиБТ Пути снижения аварийности на подземных трубопроводах коммунального хозяйства (к.т.н., доцент Орлов П.С.; д.т.н., профессор Голдобина Л.А.) Работа посвящена проблеме обнаружения и идентификации участков подземных трубопроводов, пораженных межкристаллитной коррозией Введение Известно, что для предприятий, эксплуатирующих опасные производственные объекты коммунального хозяйства, одной из важных задач является снижение аварийности подземных трубопроводов. По протяженности подземных трубопроводов для транспортировки нефти, газа, воды и сточных вод Россия занимает второе место в мире после США. Однако нет другой страны, где эти трубопроводные магистрали были бы так изношены. По оценкам специалистов МЧС России, аварийность на трубопроводах с каждым годом возрастает и в ХХI-й век эти системы жизнеобеспечения вошли изношенными на 50-70%. Утечки из трубопроводов приносят стране огромный экономический и экологический ущерб. Особенно большое количество аварий происходит в городах в результате утечек воды из изношенных коммуникаций – канализационных, тепловых и водопроводных сетей. Из разрушенных трубопроводов вода просачивается в грунт, повышается уровень грунтовых вод, возникают провалы и просадки грунта, что ведет к затоплению фундаментов и грозит обрушением зданий. Актуальность, научная новизна, практическая значимость Статистика показывает, что причиной каждой третьей аварии на проложенном в грунте трубопроводе является электрохимическая коррозия. Последствием аварии может быть не только экономический ущерб, связанный с потерей транспортируемого продукта, но и значительный вред, наносимый экологии и инфраструктуре населенного пункта. Поэтому организации, в чьем ведении находится эксплуатация подземных инженерных систем, должны уделять особое внимание их надежной противокоррозионной защите. Исследование направлено на решение актуальной задачи по вопросам снижения риска возникновения и последствий техногенных катастроф при эксплуатации подземных трубопроводов. Практическая значимость представлена научно обоснованными и подтвержденными патентами РФ на изобретения методиками выявления мест повреждений пленочной гидроизоляции, коррозионных и стресс-коррозионных повреждений в целях обеспечения безопасной эксплуатации подземных трубопроводов, в особенности газопроводов. Проблема обнаружения и идентификации участков магистральных газопроводов, пораженных стресс – коррозией, одна из актуальнейших проблем. Стресс – коррозионные трещины имеют длину 5–10 мм вдоль оси трубы. Они формируют магистральные продольные трещины, приводящие к разрушению газопровода. Пожары на объектах транспорта газа носят лавинообразный характер, а ущерб исчисляется сотнями миллионов рублей. В настоящее время Ростехназдзор РФ контролирует 227,4 тыс. км магистральных трубопроводов, из которых газопроводы составляют 157 тыс. км. По газопроводам транспортируется от 250 до 340 млрд. м3 газа в год. Потери газа в результате аварий составляют 7,9 млрд. м3 в год. Магистральные газопроводы проходят вблизи населенных пунктов и промышленных предприятий (2800 зданий и сооружений находится на минимально допустимом расстоянии), 15 тыс. раз пересекают железные и автомобильные дороги. Магистральные и внутрипромысловые нефте-газопродуктопроводы представляют сложную техническую систему, обладающую мощным энергетическим потенциалом и охватывающую 35 % территории страны, на которой проживает 60 % населения. Значительная часть газонефтепроводов проложена вблизи земель сельскохозяйственного пользования, поэтому наибольшую опасность подземные газопроводы представляют именно для сельского населения, проживающего и повседневно осуществляющего хозяйственную деятельность вблизи трасс магистральных газопроводов. На территории России в большинстве своем давно трубопроводы выработали ресурс: до 30% газопроводов и 46 % нефтепроводов эксплуатируется свыше 20 лет; 5% газопроводов и 25 % нефтепроводов построены более 30 лет тому назад; 2,5 % газопроводов построены 40 лет тому назад. В целях безопасной эксплуатации подземных трубопроводов предлагается методика определения межкристаллитной коррозии подземных трубопроводов неразрушающим бесконтактным методом, позволяющая определить место протекания коррозионного процесса и получить информацию о виде коррозии без физического контакта с поверхностью трубы, не выводя трубопровод из эксплуатации. Цель исследования - предупреждение аварий подземных трубопроводов путем оценки их состояния и повышения их эксплуатационных характеристик. Для достижения поставленной цели требуется решение следующих задач: 1. На основе проведенных ранее исследований уточнить механизм межкристаллитной коррозии нелегированной стали; 2. Разработать и апробировать методику определения межкристаллитной коррозии подземных трубопроводов неразрушающим бесконтактным методом. Постановка проблемы, цели и задачи В России и за рубежом идентификацию коррозионных повреждений осуществляют с помощью внутритрубных магнитодефектоскопов и ультразвуковых дефектоскопов, что является достаточно дорогим мероприятием, так как для каждого диаметра трубопровода необходим дефектоскоп соответствующего наружного диаметра. Кроме того, дефектоскопы такого типа требуют шлюзовых камер. Практика внутритрубного исследования знает случаи разрушения исследуемых трубопроводов при движении внутритрубных снарядов. Кроме того, внутритрубные дефектоскопы предъявляют дополнительные требования к конструкциям подземных трубопроводов. Которые не должны иметь крутых поворотов, чтобы внутритрубный снаряд не застрял внутри трубы. Поэтому, несмотря на высокую точность проводимых исследований внутритрубными снарядами, применение их достаточно ограничено. Другим способом определения состояния подземного трубопровода является метод акустической эмиссии. Приборное обеспечение подобных исследований на несколько порядков дешевле, чем стоимость внутритрубных снарядов, поэтому подобные исследования все шире применяются при исследованиях состояния металла трубы. Вместе с тем, имеются сложности с интерпретацией результатов проведенных исследований, что несколько ограничивает применение этой методики, так как она требует участия высококвалифицированных специалистов, обладающих большим опытом работы. Еще один недостаток этой методики – необходимость физического контакта датчиков с поверхностью трубы, что требует проведения земляных работ на действующем трубопроводе. В целях определения состояния наружной поверхности подземных трубопроводов используются методики, основанные на повышении информативности различных методик определения поляризационного потенциала подземных металлических сооружений. Авторы уже разработали методики, подтвержденные патентами РФ на способ, о которых будет сказано ниже из них: «Способ определения дефектов гидроизоляционного покрытия и коррозионных повреждений наружных поверхностей подземных и подводных трубопроводов» (№ 2319139 от 10.03.08 г.), «Способ определения стойкости металла подземных трубопроводов к стресс – коррозии» (№ 2222000 от 20.01.04 г.), «Способ ускоренной цементации стали» (№ 2283893 от 20.09.06 г.), Способ определения поляризационного потенциала металлических подземных сооружений (№ 2353941 от 27.04.09 г.), «Способ ускоренной цементации стальных деталей» (№ 2355816 от 20.05.2009 г.), «Способ определения агрессивности котловой воды и интенсивности межкристаллитной коррозии» (№ 2336928 от 10.09.2009 г.). Степень решения проблемы 1.. Способ определения стойкости металла подземных трубопроводов к стресс – коррозии / Орлов П.С., Шкрабак В.С., Голдобина Л.А, Мокшанцев Г.Ф., Гусев В.П., Шкрабак В.В., Шкрабак Р.В. // Патент РФ № 2222000, от 20.01.2004. 7G01N 17/00. Бюл. .№ 2, Опубл. 20.01.2004. 2. Способ ускоренной цементации стали / Орлов П.С., Гусев В.П., Голдобина Л.А. // Патент РФ № 2283893 от 20.09.2006. С.23С 8 / 66. Бюл. № 26. Опубл. 0.09.2006. 3. Способ определения дефектов гидроизоляционного покрытия и коррозионных повреждений наружных поверхностей подземных и подводных трубопроводов / Орлов П.С., Гусев В.П., Голдобина Л.А. // Патент РФ № 23109139 от 24.03.2006. G01N 27 / 26 Бюл. № 7 Опубл 10.03.2008. 4. Способ измерения поляризационного потенциала металлических подземных сооружений / Орлов П.С., Гусев В.П., Голдобина Л.А.// Патент РФ № 2353941 от 26.10.2008. G01R 27/20. Бюл. №12. Опубл. 27.04.2009. 5. Способ ускоренной цементации стальных деталей / Голдобина Л.А., Гусев В.П, Мокшанцев Г.Ф., Орлов П.С., Шкрабак В.С. // Патент РФ № 2355816 от 09.01.2007. С23С 8 / 66. Бюл. № 14. Опубл 20.05.2009. 6. Способ определения агрессивности котловой воды и интенсивности межкристаллитной коррозии / Голдобина Л.А., Гусев В.П., Орлов П.С., Шкрабак В.С. // Патент РФ № 2336928 от 17.09.2007 г. G01N 17/02. Бюл. № 25. Опубл 10.09.2009. 7. Способ легирования стали алюминием / Голдобина Л.А, Гусев В.П. Орлов П.С., Шкрабак В.С // Положительное решение о выдаче патента РФ по заявке № 2009115056 / (029615) от 20.04.2009. 8. Способ повышения стойкости металла трубопровода к коррозии / Голдобина Л.А, Гусев В.П.,Орлов П.С., Шкрабак В.С. // Приоритет № 2009116050 / 02 (022007) от 27.04.2009. Список патентов по теме исследования Коллективом сотрудников Санкт-Петербургского государственного аграрного университета (СПбГАУ), Ярославской государственной сельскохозяйственной академии (ЯГСХА) и ОАО Славнефть (г. Ярославль) в 2004 году был получен патент Российской Федерации на способ определения стойкости металла подземных трубопроводов к стресс-коррозии (патент РФ № 2222000 от 20.01.2004 г.), в котором определение степени наводороженности металла трубы осуществляется путем измерения неразрушающим методом его электродного потенциала, для чего с помощью электрода сравнения осуществляется контроль электродного потенциала металла трубопровода и по отклонению этого потенциала от значений, определяемых диаграммой Пурбе, вычисляют давление водорода в металле, коррелирующее с его несущей способностью. Получение технического результата достигается тем, что по отклонению от значений диаграммы Пурбе электродного потенциала поверхности металла подземного трубопровода, измеренного с помощью электрода сравнения, можно судить о наводороженности металла, рассчитав по уравнению Нернста допустимое давление водорода в металле: где : РА – давление водорода на слабо наводороженной наружной поверхности металла; РС – давление водорода в сильно наводороженных межкристаллитных, межфрагментарных или межблочных объемах. «Способ измерения поляризационного потенциала металлических подземных сооружений» (патент РФ № 2353941 от 27.04.2009 г.), при котором измерительный прибор включается между катодным выводом и электродом сравнения, устанавливаемом на поверхности земли над трубопроводом, а измерение потенциала проводят вслед за отключением защитного тока через промежуток времени, необходимый для исключения влияния переходных процессов при этом милливольтметром измеряют разность потенциалов между трубой и неполяризующимся электродом сравнения на первой станции измерения, после чего все последующие измерения разности потенциалов производят между электродами сравнения каждой предыдущей и последующей станциями измерения по длине трубопровода; при всех измерения один и тот же зажим вольтметра подключают к катоду и далее ко всем предыдущим электродам сравнения, а для получения значения поляризационного потенциала станции № N все показания милливольтметра, полученные от первого измерения до станции № N суммируют с нарастающим итогом с учетом знака измеренных потенциалов и вычитают из этой суммы потенциал электрода сравнения, а для уменьшения влияния гетерогенности грунта измерения ведут на коротких участках с шагом, не превышающим 100 м. Проведенные исследования дают основания рекомендовать внедрение разработанных методик, позволяющих: 1. Выявлять участки коорозионных повреждений по высокому градиенту поляризационных потенциалов бесконтактным методом по «воронкам провала» поляризационных потенциалов; 2. Своевременно идентифицировать наводороженные участки газопровода по длительно сохраняющему высокому поляризационному потенциалу металла в целях предотвращения травматизма вследствие разрыва трубы, сопровождающимся взрывом газа и пожаром; 3. Снизить вероятность наводороживания и стресс – коррозионных повреждений газопроводов объектов внедрением энергосберегающих технологий повышения эксплуатационных характеристик поверхности металла трубы; 4. Используя разработанный способ определения агрессивности котловой воды и склонности металла к межкристаллитной коррозии, можно исключить возникновение аварийных и травмоопасных ситуаций, связанных с повреждением и разрывом поверхностей нагрева паровых котлов предприятий.