С 4 - XXVIII Всероссийское межотраслевое совещание

реклама

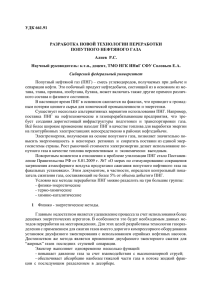

ИК СО РАН ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ПОПУТНОГО НЕФТЯНОГО ГАЗА (ВАРИАНТ РЕАЛИЗАЦИИ ПРОЦЕССА БИЦИКЛАР ДЛЯ ПЕРЕРАБОТКИ ПНГ) Ечевский Геннадий Викторович Институт катализа СО РАН [email protected] Геленджик, «25 Всероссийское Межотраслевое Совещание» д.х.н. Ечевский Г.В. ИК СО РАН Низкомолекулярные углеводороды являются дешевым и доступным сырьем для получения продуктов тонкого органического синтеза, полимерных материалов, высокооктановых компонентов моторного топлива (изоалканов и ароматических углеводородов). Среди основных их источников следует выделить в первую очередь попутный нефтяной газ. По официальным данным Минприроды РФ из 60 млрд. м3 добываемого ежегодно в России попутного нефтяного газа (ПНГ) 20 млрд. м3 сжигается в факелах. По объему сжигаемого попутного газа Россия занимает первое место в мире. При сжигании ПНГ происходят потери ценного углеводородного сырья и наносится серьезный ущерб окружающей среде, усиливающий парниковый эффект атмосферы. СНИМОК ХМАО ИЗ КОСМОСА В ИК-диапазоне Потери от сжигания ПНГ составляют 11 - 15 млрд. $ в год. Аналитики ОАО "Газпром" прогнозируют рост добычи газа с высоким содержанием C2-C4 до 160 млрд. м3 к 2020 г. Геленджик, «25 Всероссийское Межотраслевое Совещание» д.х.н. Ечевский Г.В. ИК СО РАН Практически все крупные нефтяные компании России имеют программы по утилизации ПНГ. В результате реализации намеченных мероприятий к 2012 г. планируется довести уровень утилизации ПНГ до 95 %. Под утилизацией ПНГ в данных программах понимаются квалифицированные процессы сбора, подготовки, транспортировки и переработки газа, а также использование попутного газа для собственных технологических нужд на промыслах и в качестве сырья для нефтехимии. Однако оптимальное решение указанных проблем связано с комплексной переработкой природного, попутного нефтяного, а также широкой фракции легких углеводородов (ШФЛУ) на основе создания малоотходных и экологически чистых промышленных способов получения ценных химических продуктов из углеводородов С2-С5. Бензол, толуол, ксилолы относятся к так называемым базовым продуктам химического комплекса. Ароматические углеводороды занимают значительное место, как во внутреннем секторе российской экономики, так и на внешнем рынке. Технология переработки легких парафинов в ароматические углеводороды и водород разработана фирмами "Бритиш петролеум" и ЮОП в 1984 г. Процесс БП - ЮОП Циклар (ВР - UОР Сусlаг) представляет собой единственную в настоящее время промышленно реализованную технологию переработки пропана и бутана в нефтехимические марки бензола, толуола и ксилолов (БТК). Геленджик, «25 Всероссийское Межотраслевое Совещание» д.х.н. Ечевский Г.В. ИК СО РАН Первая промышленная установка процесса ЦИКЛАР была построена в 1997 г и пущена в эксплуатацию только в 2003 г в Саудовской Аравии. Сложность и повышенная стоимость процесса заключалась в использовании реактора с движущимся слоем катализатора, включающего в себя систему рециркуляции катализатора, а также в применении системы непрерывной регенерации закоксованного катализатора. Использование сложной конструкции реактора обусловлено невысокой стабильностью действия примененного цеолитсодержащего катализатора, что находит отражение в быстром падении выхода ароматических продуктов. Реакторный блок с соосной компоновкой Свежее сырье (сжиж.газы) из осушителей Товарный Топливный водород газ Регенератор катализатора Секция ГФУ Теплообменник объединенного сырья Вывод легких фракций в топливный газ Сепаратор Свежий катализатор Печи Отработанный катализатор Отпарная колонна ПРИМЕЧАНИЕ: дымовые газы из конвекционных секций печей обычно используются для выработки пара высокого давления. Однако, могут использоваться и другие варианты утилизации тепла Геленджик, «25 Всероссийское Межотраслевое Совещание» Продукт Ароматика C6+ д.х.н. Ечевский Г.В. ИК СО РАН При создании эффективного катализатора для процесса ароматизации легких парафиновых углеводородов в неподвижном слое существуют три основные проблемы: 1. Деактивация коксовыми отложениями. 2. Нежелательное образование метана и этана в результате крекинга или реакции гидрогенолиза. 3. Трудность закрепления модифицирующего гидро-дегидрирующего компонента необходимой дисперсности и в необходимом состоянии в активной кислотной матрице. Заметное снижение коксообразования позволит повысить межрегенерационного пробега и срок службы катализатора. время Уменьшение селективности по маршруту образования метана и этана позволит увеличить выход целевых продуктов, то есть эффективность процесса в целом. Закрепление модифицирующего элемента в дисперсном и активном состоянии позволит разработать высокоэффективный катализатор процесса ароматизации легких углеводородов. Геленджик, «25 Всероссийское Межотраслевое Совещание» д.х.н. Ечевский Г.В. ИК СО РАН В довольно ранних работах Института катализа было показано следующее. 1. При каталитическом превращении углеводородов при температурах выше 350 С на цеолитах типа MFI кокс образуется исключительно на кислотных центрах, расположенных на внешней поверхности цеолитных кристаллов. 2. Процессы крекинга, в том числе и гидрогенолиза углеводородов протекают преимущественно на кислотных центрах внешней поверхности цеолитных кристаллов. В связи с этим при создании катализатора ароматизации легких парафиновых углеводородов усилия были направлены на разработку способов модификации цеолитов, приводящих к уменьшению количества кислотных центров на внешней поверхности цеолитных кристаллов: • Селективное удаление • Селективная блокировка • Селективная дезактивация На все эти три направления модификации были разработаны свои ноу-хау, которые были проверены на пилотном уровне и затем использованы при промышленном производстве катализатора ароматизации ИК-17М. Для решения проблемы закрепления модифицирующего элемента в дисперсном и активном состоянии был разработан синтез цеолитных кристаллов со специфической и своего рода уникальной морфологией . Геленджик, «25 Всероссийское Межотраслевое Совещание» д.х.н. Ечевский Г.В. ИК СО РАН Разработанная каталитическая система представляет собой комплексный многофункциональный катализатор на основе цеолита структурного типа MFI, приготовленный по оригинальной методике с участием специально разработанного оксидного носителя, обладающего развитой системой транспортных пор, которые позволяют осуществлять эффективный массообмен между составляющими комплексного катализатора. Улучшенные показатели процесса ароматизации достигаются за счет: - практического отсутствия кислотных центров на внешней поверхности цеолитных кристаллов, что приводит к снижению центров образования коксовых отложений; -оптимизации пористой структуры носителя; -оптимизации распределения промотирующих компонентов по каталитической системе; -увеличения активности катализатора за счет разнесения функций по разным составляющим комплексного нанопористого катализатора, что приводит к отсутствию блокировки промотирующими компонентами кислотных центров; -увеличения стабильности действия комплексного катализатора ароматизации вследствие оптимального распределения промотирующих элементов по поверхности нанопористой системы. Геленджик, «25 Всероссийское Межотраслевое Совещание» д.х.н. Ечевский Г.В. ИК СО РАН Российскими разработками технологии переработки легких парафинов в ароматические углеводороды в разное время были процесс Алканар (разработчик НПО "Грознефтехим"), процесс Алифар (разработчик НПО "Леннефтехим"), процесс ароматизации ООО «САПР-Нефтехим». Все они пока не прошли дальше стадии пилотных испытаний. Процесс ароматизации (в неподвижном слое катализатора) Института катализа СО РАН и ОАО «НИПИгазпереработка» прошел стадию опытнопромышленных испытаний на комплексе опытных экспериментальных установок ОАО «НИПИгазпереработка» по технологии однопроходной ароматизации пропан-бутановой фракции. Длительность межрегенерационного пробега катализатора составила от 130 до 240 часов в зависимости от условий проведения процесса. Длительность межрегенерационного пробега последней версии катализатора ароматизации составляет 500 часов. Геленджик, «25 Всероссийское Межотраслевое Совещание» д.х.н. Ечевский Г.В. ИК СО РАН Совместная конверсия метана и углеводородов С3-С4 В Институте катализа разработан катализатор для процесса совместной конверсии метана с парафиновыми углеводородами С3-С4 (процесс БИЦИКЛАР). Сырьем для процесса может служить ПНГ без отделения из него метана, природный газ в смеси попутным нефтяным газом, пропан-бутановой фракцией, пропаном, бутаном или изобутаном. При этом значительно изменяется состав и увеличивается выход ароматических углеводородов в расчете на превращенный жирный газ и в определенных условиях в превращение вовлекается метан. Выход ароматических углеводородов, кг/т С4 С метаном (БИЦИКЛАР) Без метана (ЦИКЛАР) Бензол 350 200 Толуол 320 220 Фракция С8+ 95 80 Фракция С9+ 40 25 Нафталин 240 50 Метилнафталины 390 60 Диметилнафталины 240 20 Геленджик, «25 Всероссийское Межотраслевое Совещание» д.х.н. Ечевский Г.В. ИК СО РАН Совместная конверсия метана с изобутаном Геленджик, «25 Всероссийское Межотраслевое Совещание» д.х.н. Ечевский Г.В. ИК СО РАН Совместная конверсия метана с изобутаном Селективность, % масс. 105 85 65 45 25 5 0 2 сумма АУ 4 6 8 10 12 отношение метан/изобутан, моль моноциклические АУ Геленджик, «25 Всероссийское Межотраслевое Совещание» 14 16 нафталины д.х.н. Ечевский Г.В. ИК СО РАН Блок-схема процесса каталитической переработки ПНГ Н2+СН4 Сдувка СН4 Циркуляционный компрессор Мембрана ЦК Сухой газ, фр.С3+ ВСГ ПНГ Реакторный блок Блок сепарации и стабилизации АРЕНЫ Геленджик, «25 Всероссийское Межотраслевое Совещание» д.х.н. Ечевский Г.В. ИК СО РАН Основные преимущества процесса «БиЦиклар» для переработки ПНГ (процесс проводят при температуре 500-5800С, давлении 0,3-1,0 МПа. ) • Возможность перерабатывать бессернистый ПНГ с высоким содержанием метана без разделения на сухой отбензиненный газ (СОГ), фракцию С3-С4, газовый бензин. • Увеличение выхода ароматических углеводородов до 2 раз по сравнению с процессом Циклар, разработанным ВР и UOP. • Увеличение степени утилизации ПНГ на промыслах, сокращение загрязнения атмосферного воздуха продуктами сгорания ПНГ на факелах при реализации процесса на малогабаритных блочных установках на малых и удаленных месторождениях. • Получение удобной для транспортировки ароматической фракции, содержащей бензол-толуол-ксилольную (БТК) фракцию и нафталины. Геленджик, «25 Всероссийское Межотраслевое Совещание» д.х.н. Ечевский Г.В. ИК СО РАН БЛАГОДАРЮ ЗА ВНИМАНИЕ E-mail: [email protected] Тел/факс: +7 (383) 330 98 27 Геленджик, «25 Всероссийское Межотраслевое Совещание» д.х.н. Ечевский Г.В. ИК СО РАН Геленджик, «25 Всероссийское Межотраслевое Совещание» д.х.н. Ечевский Г.В. ИК СО РАН Действующий производственный комплекс по выпуску цеолитных катализаторов Геленджик, «25 Всероссийское Межотраслевое Совещание» д.х.н. Ечевский Г.В. ИК СО РАН Действующий производственный комплекс по выпуску цеолитных катализаторов Геленджик, «25 Всероссийское Межотраслевое Совещание» д.х.н. Ечевский Г.В.