Существенно-лазерные процессы обработки

реклама

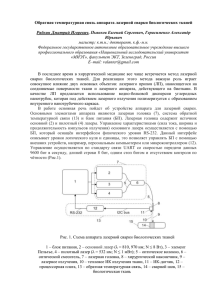

Горный С.Г. ООО «Лазерный Центр» Существенно-лазерные процессы обработки металлов. Санкт-Петербург. 02 июля 2014 года. ПРОЦЕССЫ ЛАЗЕРНОЙ ОБРАБОТКИ МЕТАЛЛОВ Теодор Майман (Maiman) – «….как только мы научимся управлять лазерным лучом, применения лазеров будут ограниченны только фантазией инженеров». Лазерная сварка, газолазерная резка, резка в испарительном режиме, сверления отверстий, наплавка, комбинированные (гибридные) технологии, газокислородная резка, термообработка, поверхностное легирование, сварка непрерывным лучом, импульсная сварка, лазерная сварка с глубоким проплавлением, модификация поверхности, маркировка, гравировка и др. Классификация методов лазерной сварки А.Г. Григорьянц, И.Н. Шиганов Принципиальные отличия процессов лазерной обработки металлов «КОНСТРУКТИВНЫЕ» ПРЕИМУЩЕСТВА Лазерная сварка в труднодоступных местах: а - и б - через отверстия малых диаметров; в - через прозрачное для лазерного излучения окно; г - через тыльную сторону полупроводниковой подложки; д - с помощью инструмента из сапфира; 1- свариваемые детали; 2 - луч лазера; 3 - стеклянная крышка; 4 - трубчатый корпус «ТЕХНОЛОГИЧЕСКИЕ" ПРЕИМУЩЕСТВА а-стыковое б - замковое; в - стыковое деталей разной толщины; г - угловые; д и е - стыковые при сварке шестерен; ж- стыковые с отбортовкой кромок Основные процессы и теории Сварка Резка 1. 2. 3. 4. 1. 2. 3. Swift Hook & Jick Arata & Miamoto Рыкалин и др. Большов и др. Сверление Steen Коваленко Крылов и др. Вейко В.П. 2. Анисимов С.И. 3. Медведев А.В, V 5 4 1. 1 2 3 1 – лазерный луч, 2 – парогазовый канал, 3 – расплавленный металл. 1 – исходный металл, 2 – фронт отвердевания, 3 – расплав, 4 – рез, 5 –пучок лазерного излучения а) нагрев; в) плавление; в) формирование канала; г). формирование отверстия Исследование динамики формирования шва Схема проведения экспериментов по исследованию динамики процесса сварки: 1 – лазерный луч; 2 – образец из оптически прозрачного материала; 3 – проплавленный шов; 4 – паровой поток; 5 – скоростная кинокамера СКС-1М; 6 – система светофильтров для поля парового потока; 7 – система светофильтров для поля мишени. Кинограмма процесса проплавления образцов из модификаций кварцевого стекла с пониженной вязкостью. Фокусировка излучения поверхностная. Фильтры для образца СС8-1С18+нС9. Фильтр для пара НС10. Временные закономерности лазерной сварки а – Схема эксперимента по проплавлению «сэндвича»: Кварц – нержавеющая сталь – кварц. 1 – луч; 2 – клиновидный образец; 3 – шов; 4 – паровой поток; 5 – кварцевые пластины: 6 – кинокамера; 7 – светофильтр на пар; 8 – светофильтр на сварочную ванну (СС4+СС5+С3С21). б – Кинограмма процесса сварки. Характер изменения температуры передней стенки канала во времени при непрерывном режиме генерации н Оценка временных параметров процесса лазерной сварки 2 E 4 kI èñï í E c(Tкип Tпл ) H пл m р 4 н S Fреакт a I p0 S p0 S I0 Fðåàêò mð в исп p0 k I 2 4 EI 0 d 1 4 dEI 0 ~ a I p0 k dI 0 в исп p0 I k к исп I ~ H èñï kê H èñï kê f H èñï 2 I 0 Id p0 2 I 0 Id 1 p0Vñâ Критерий лазерной сварки с глубоким проплавлением kê f H èñï 2 I 0 Id 1 p0Vñâ kê Vñâ f H èñï 2 I 0 Id p0 Изменение формы зоны проплавления при изменении скорости сварки: а – Непрерывный режим 7.5 кВт, 0.1 мм. 1 - 3 мм/с; 2 - 5 мм/с; 3 - 15 мм/с; 4 - 20 мм/с; 5 - 25 мм/с. б – Импульсно-периодический режим 2 кВт, 300 Гц, 1 - 5 мм/с, 2 - 8 мм/с. Оценка параметров процесса лазерной сварки. пр P hVсв dE1 hVсв 4 E1 эф P hVсв dE1 hVсв 2 d / Vсв E1 hVсв 2 d / Vсв E2 ýô ïð 1 2 / dVñâ Vñâ 10 20 30 40 50 ïð 0.30 0.37 0.42 0.43 0.44 ýô 0.72 0.74 0.76 0.76 0.72 h , мм/с ýô P 1 E 1 dVñâ 1 2 / dV ñâ 2 Обобщенная оценка параметров процесса лазерной сварки пр Pср 1 1 h E1 dVсв (1 2 / dVсв G ) эф пр 1 2 / dVсв G Vсв 2 5 10 15 20 25 30 пр 0.21 0.28 0.34 0.36 0.37 0.38 0.38 эф 0.51 0.53 0.56 0.55 0.53 0.54 0.52 h , мм мм/с пр 10 Глубина КПД пр h , мм 10 8 8 6 6 4 4 2 0 10 20 30 40 50 60 V св , мм/с 2 0 10 20 30 40 V св , мм/с Оценка потерь материала при лазерной сварки m m,г k (1 ) эф Pl H исп dpI 0 1 2 / dVсв 4 p0 E 0,02 m,г 2 0,08 0,06 0,015 0,04 0,01 0,02 0,005 2 2,2 2,4 2,6 2,8 0 0 10 20 P , кВт Зависимости потерь материала на испарение при лазерной сварке (длина образца 100 мм). а – от мощности лазерного луча, 1 – Vсв = 15.5 мм/с; 2 - Vсв = 27.5 мм/с. б – от скорости сварки. P = 2 кВт. - - расчетные значения, - экспериментальные данные 30 40 Vсв , мм/с Относительные потери материала на испарение при лазерной сварке. E1 H èñï dI 0 Vñâ 1 2 / dVñâ 4 pE 3 Термодинамическая оценка химического состава металла шва при сварке pi i pi m i m M i M H p èñï i Bi RTèñï i i i i i pi i i p i i i i 1 i Компонент Fe Cr Ni Основной материал 0.706 0.182 0.110 Расчетный состав металла шва 0.718 0.178 0.099 Экспериментально определенный состав шва 0.72-0.74 0.174-0.176 0.09-0.10 Примечание P 2 кВт Vсв 20 мм/с Оценка предельных параметров лазерной сварки. эф h p непрmax 4 E1 h P ср h I ñð 1 d 4 VñâE1 1 2 / dV G ñâ G эф max 4 E1 kê f H èñï 2 2 I 0 Id 1 p0Vñâ эф d эф d d эф h h GI ср I им п ~ I max 16 E1 16 E1 b max d max 4 4 E1 h ~ 30 d hmax 1 B A P 2 Сравнение экспериментальных расчетных данных предельной глубины лазерной сварки hmax 80 1 80 P 2 hmax P 0,7 Лазерно-дуговая сварка Зависимость глубины провара от скорости сварки Осциллограмма тока и напряжения дуги. Особенности лазерно-дуговой сварки PÄ ñÒïë Ò0 PË ñÒêèï Òïë H ïë 1- Лазерно-дуговая сварка, 2-Лазерная сварка Рд Рл Pл/Рд Рд:Рл Fe 8098 8924 1.10 47,5%:52,5% Ti 7093 7997 1.12 47%:53% Al 1925 6507 3.38 22,8%:77,2% Металлургия и металловедение газолазерной резки Fe > 40% Временные закономерности газолазерной резки 1. Лазерный луч 2. Линза 3. Сопло 4. Образец 5. Продукты выноса 6. Коллиматор 7. Фотоприемник 8. Усилитель 9. Осциллограф Оценка параметров процесса газолазерной резки I эф D H E Re* VГ I эф Pэф bh h b const E c(T * Tпл ) Hпл Re* Pэф E VГ dh D H VГ hb VГ hb 2 b constVГ b 2 Q hdVE hV d V E hV d V E1 Pэф hV Dd V H h 1 Pэф Tпл dV 1 Re* D HdV dV 1 dV Q Сравнение расчетных и экспериментальных данных по газолазерной резки сталей. Предельные параметры процесса газолазерной резки I ýô max Материал EÒ * c çâ Re Tïë Têèï EÒ cTêèï Tïë H ïë ñ I ýô max 0К 0K г / см3 Дж/г 0К см2/с см2/с Вт/см2 Алюминий 933 2793 2,7 1,08 0,35 0,5х 10-2 5,9х106 Титан 1941 3442 4,5 0,74 0,075 0,01 5,8х105 hmax P T ïë I ýô max k Re * V c çâ I ýô max V 1 V 2 Предельные кривые зависимости максимальной толщины разрезаемого материала для алюминия (а) и титана (б). 1- теоретическая; 2-экспериментальная а). при реализации предельно возможной скорости резки. б). при резке со скоростью меньше предельно возможной. Внешний вид кромки реза. Сверление отверстий D 4 2 hH èñï E E – энергия лазерного излучения Дифференциальное уравнение сверления отверстия r h V(r) = 2h a4 2 E h 6 h - из условия сохранения массы расплава - кинетическая энергия движения расплава h 2 Pv 2rV(r) dr a 3 8 h 0 - мощность вязких сил q h Pr c s L tp - мощность сил отдачи a 4 2 3 h ch hh h 2 3q 4 h La 2 Для круга Уравнения лазерного клеймения (гравировки) Для линии r h V(r) = 2h r h V(r) = h a4 2 E h 6 h 2 h Pv 2rV(r) dr a 4 3 8 h 0 a q h Pr c s L tp s a 2 2 3 h ch hh h 2 3q 4 h La 2 4 a 3l 2 E h 9 h 2 2 h Pv la 3 3 3 h Pr q h c s L tp s al 9 ch 2 3 h hh h 2 q 2 h 8 La 2 Ограничения на параметры изображения при проекционной гравировке (клеймении) Для круга h La 2 8qct p Для линии 2La2 h 3qct p 4qc T* a t p L Tï ë 3 ВЫВОДЫ: 1. Существуют процессы лазерной обработки металлов сущностью которых является релаксационные колебания нагрева, плавления и последующего вытеснения расплава из зоны воздействия. 2. Все процессы лазерной обработки металлов характерный размер воздействия которых в направлении распространения лазерного излучения, превышает характерный размер в перпендикулярном направлении, имеют релаксационно колебательную природу. 3. На основании единого подхода к рассмотрению этого круга процессов можно получить ряд технологических решений и ограничений, и, возможно, описать их на основе одних и тех же уравнений. 4. Предлагается назвать такие процессы лазерной обработки металлов «существенно лазерными» или «интринсиктивными».