Теория процессов КШП - Сибирский федеральный университет

реклама

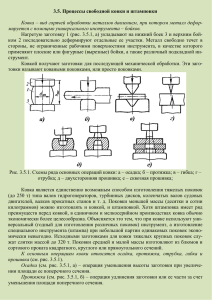

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ Федеральное государственное образовательное учреждение высшего профессионального образования Сибирский федеральный университет Кафедра обработки металлов давлением Красноярск, 2008 Теория процессов кузнечно-штамповочного производства Красноярск, 2008 УДК ББК 621.73.073 34.623 Т33 Авторы: С. Б. Сидельников, Н. Н. Довженко, В. И. Бер, В. И. Белокопытов, И. С. Гоголь, Р. Е. Соколов Электронный учебно-методический комплекс по дисциплине «Теория процессов кузнечно-штамповочного производства» подготовлен в рамках инновационной образовательной программы «Создание интегрированной образовательной программы по направлениям многоуровневой подготовки специалистов высшего профессионального образования в области новых материалов и технологий», реализованной в ФГОУ ВПО СФУ в 2007 г. Рецензенты: Красноярский краевой фонд науки; Экспертная комиссия СФУ по подготовке учебно-методических комплексов дисциплин Т33 Теория процессов кузнечно-штамповочного производства. Презентационные материалы. Версия 1.0 [Электронный ресурс] : наглядное пособие / С. Б. Сидельников, Н. Н. Довженко, В. И. Бер и др. – Электрон. дан. (4 Мб). – Красноярск : ИПК СФУ, 2008. – (Теория процессов кузнечно-штамповочного производства : УМКД № 64-2007 / рук. творч. коллектива С. Б. Сидельников). – 1 электрон. опт. диск (DVD). – Систем. требования : Intel Pentium (или аналогичный процессор других производителей) 1 ГГц ; 512 Мб оперативной памяти ; 4 Мб свободного дискового пространства ; привод DVD ; операционная система Microsoft Windows 2000 SP 4 / XP SP 2 / Vista (32 бит) ; Microsoft PowerPoint 2003 или выше. ISBN 978-5-7638-1058-5 (комплекса) ISBN 978-5-7638-0961-9 (пособия) Номер гос. регистрации в ФГУП НТЦ «Информрегистр» 0320802399 от 21.11.2008 г. (комплекса) Номер гос. регистрации в ФГУП НТЦ «Информрегистр» 0320802393 от 27.11.2008 г. (пособия) Настоящее издание является частью электронного учебно-методического комплекса по дисциплине «Теория процессов кузнечноштамповочного производства», включающего учебную программу, конспект лекций, практикум «Теория процессов ковки и штамповки», методические указания по самостоятельной работе, контрольно-измерительные материалы «Теория процессов кузнечно-штамповочного производства. Банк тестовых заданий». Представлена презентация (в виде слайдов) теоретического курса «Теория процессов кузнечно-штамповочного производства». Предназначено для студентов направления подготовки специалистов 150100.65 и магистров 150100.68 «Металлургия» укрупненной группы 150000 «Материаловедение, металлургия и машиностроение». © Сибирский федеральный университет, 2008 Рекомендовано к изданию Инновационно-методическим управлением СФУ Разработка и оформление электронного образовательного ресурса: Центр технологий электронного обучения информационно-аналитического департамента СФУ; лаборатория по разработке мультимедийных электронных образовательных ресурсов при КрЦНИТ Содержимое ресурса охраняется законом об авторском праве. Несанкционированное копирование и использование данного продукта запрещается. Встречающиеся названия программного обеспечения, изделий, устройств или систем могут являться зарегистрированными товарными знаками тех или иных фирм. Подп. к использованию 01.10.2008 Объем 4 Мб Красноярск: СФУ, 660041, Красноярск, пр. Свободный, 79 Оглавление • • • • • Введение Основы теории технологических процессов листовой штамповки Основы теории технологических процессов ковки Основы теории процессов объемной штамповки Заключение 4 Основными целями изучения теории КШП являются: • изучение общих методов анализа формоизменения, энергосиловых параметров, режимов обработки металлов давлением при реализации процессов КШП; • формирование у студентов навыков самостоятельного решения как аналитических, так и экспериментальных задач для конкретных технологических процессов ковки и штамповки. Введение 5 В результате изучения дисциплины студент должен знать: • общие методы анализа формоизменения, энергосиловых параметров, режимов обработки металлов давлением, способов воздействия на напряженнодеформированное состояние, структуру и свойства металлов и сплавов; • содержание и основные характеристики технологических операций КШП; • методы решения задач в теории КШП. Введение 6 Аналитические методы исследования операций КШП • решение дифференциальных уравнений равновесия совместно с уравнением пластичности; • метод линий скольжения; • метод характеристик; • энергетические методы (метод работ, метод мощностей); • вариационные методы. Введение 7 Экспериментальные методы исследования операций КШП • тензометрический метод • метод координатной сетки • поляризационно-оптический метод Введение 8 Тема: «Элементы расчетов операций листовой штамповки» Резка • Резка листового металла на ножницах • Механизм деформирования в процессах резки • Расчет энергосиловых параметров при резке на различных типах ножниц 9 Схема резки на ножницах с параллельными ножами S0 B Z Основы теории технологических процессов листовой штамповки 10 Схема резки на гильотинных ножницах γ Z Основы теории технологических процессов листовой штамповки 11 Схема резки на дисковых ножницах Основы теории технологических процессов листовой штамповки 12 Схема резки на вибрационных ножницах Основы теории технологических процессов листовой штамповки 13 Механизм деформирования в процессах резки P T h S0 T P Z Основы теории технологических процессов листовой штамповки 14 Стадии процесса резки • • • упругие деформации (смятие и образование очага деформации); пластические деформации (сдвиговая деформация); скалывание Основы теории технологических процессов листовой штамповки 15 Изменение усилия деформации в соответствии со стадиями процесса резки P h S0 H Основы теории технологических процессов листовой штамповки 16 Изменение усилия деформации в зависимости от типа ножниц P H Кривая 1 – усилие резки на ножницах с параллельными ножами; кривая 2 – усилие резки на гильотинных ножницах Основы теории технологических процессов листовой штамповки 17 Схема для расчета усилия резки на гильотинных ножницах Основы теории технологических процессов листовой штамповки 18 Вывод формулы для расчета усилия резки на гильотинных ножницах xB 2 2 0 S x h B P σ cp h dx σ cp σ cp , x1 x1 2 2tgγ x 0 S0 h S0 , B tgγ Основы теории технологических процессов листовой штамповки 19 Формулы для расчета усилия, работы деформации и крутящего момента для следующих типов ножниц: • • • • с наклонными ножами; дисковые; с параллельными ножами; вибрационные. Основы теории технологических процессов листовой штамповки 20 Ножницы с параллельными ножами P k B S0 σ ср , , A P λ S0, где k = 1,0–1,3 – коэффициент, учитывающий условия резки; λ = 0,3–0,75 – коэффициент, зависящий от рода и толщины металла; σср – сопротивление металла срезу. Основы теории технологических процессов листовой штамповки 21 Ножницы с наклонными ножами Pk S σ cp 2 0 , 2tgγ A P B tgγ. Основы теории технологических процессов листовой штамповки 22 Дисковые ножницы Pk 0, 5S cp 2 0 2tg , М 0,5P Dsinα. Основы теории технологических процессов листовой штамповки 23 Вибрационные ножницы P k S σср , 2 0 A P h. Основы теории технологических процессов листовой штамповки 24 Тема: «Элементы расчетов операций листовой штамповки» Вырубка (пробивка) • Особенности формоизменения при вырубке и пробивке листовых материалов • Напряженно-деформированное состояние при вырубке (пробивке) • Постадийное изменение усилия вырубки и его расчет • Влияние различных параметров на усилие вырубки и работу деформации 25 Схема процесса вырубки (пробивки) dп S0 dм Основы теории технологических процессов листовой штамповки 26 Вырубка Пробивка Основы теории технологических процессов листовой штамповки 27 Стадии процесса вырубки (пробивки): • • • упругий изгиб с вдавливанием по кольцевому пояску со стороны матрицы и пуансона; возникновение изгибающего момента (выпучивание) и образование трещин со стороны матрицы и пуансона; cкол. Основы теории технологических процессов листовой штамповки 28 Схема НДС в различных частях деформируемой заготовки при вырубке (пробивке) Основы теории технологических процессов листовой штамповки 29 Оптимальная величина зазора z (5 10%) S 0 Точное значение величины зазора выбирается в зависимости от пластических свойств металла и состояния инструмента. Основы теории технологических процессов листовой штамповки 30 Влияние величины зазора на деформацию металла • При оптимальном зазоре поверхности сдвига и трещины со стороны пуансона совпадают с соответствующими трещинами со стороны матрицы. • При малом зазоре и большой толщине металла от несовпадения трещин образуется кольцевая перемычка, которая перерезается с возникновением новых скалывающих трещин и на детали образуется надрыв и двойной срез с протянутым заусенцем. • В случае очень большого зазора на поверхности образуются рваные заусенцы от затягивания и обрыва металла в зазоре. Основы теории технологических процессов листовой штамповки 31 Формула для расчета усилия вырубки (пробивки) P k Lд S0σср Q. где Lд – периметр контура детали; Q – усилие прижима. Основы теории технологических процессов листовой штамповки 32 Усилие пресса берется больше рассчитанного с учетом усилия для проталкивания Pпр детали через матрицу и усилия снятия Pсн полосы с пуансона Основы теории технологических процессов листовой штамповки 33 Формула для расчета Pпр n kпр P Pпр , где n – количество деталей, находящихся в шейке матрицы; kпр – коэффициент, зависящий от способа вырубки. Основы теории технологических процессов листовой штамповки 34 Формула для расчета Pсн kсн P Pсн , Kсн – коэффициент, определяемый в зависимости от типа штампа; P – полное усилие деформации при вырубке. Основы теории технологических процессов листовой штамповки 35 Значения коэффициентов kпр 0,05 0,10 kсн 0,02 0,06 kсн 0,10 0,12 при штамповке на провал; для однопуансонного вырубного штампа последовательного действия при толщине заготовки до 1 мм; для однопуансонного вырубного штампа последовательного действия при толщине заготовки от 1 до 5 мм. Основы теории технологических процессов листовой штамповки 36 Тема: «Элементы расчётов операций листовой штамповки» Гибка • Формоизменение при гибке • Гибка узкой и широкой полосы • Напряженно-деформированное состояние при гибке • Изгиб широкой полосы • Особенности изгиба узкой полосы • Энергосиловые параметры и изгибающие моменты гибки 37 ГИБКА Технологическая операция листовой штамповки, в результате которой из плоской заготовки при помощи штампов получают изогнутую пространственную деталь. Основы теории технологических процессов листовой штамповки 38 Виды гибки Различают одноугловую, двухугловую, многоугловую гибку, закатку и завивку. Основы теории технологических процессов листовой штамповки 39 • rв – радиус слоев металла внутри угла изгиба (со стороны пуансона); • Rн – радиус наружных слоев металла (со стороны матрицы); • ρн – радиус нейтрального слоя. Основы теории технологических процессов листовой штамповки 40 Формула для расчета радиуса нейтрального слоя Rн +rв ρн = kα , 2 S1 где kα – коэффициент утонения. S0 Основы теории технологических процессов листовой штамповки 41 Стадия упругого изгиба P L1 Основы теории технологических процессов листовой штамповки 42 Стадия упруго-пластического изгиба L2 Основы теории технологических процессов листовой штамповки 43 Стадия калибровки Lк Основы теории технологических процессов листовой штамповки 44 Минимально допустимый радиус гибки min 1 2 S, 2 где – величина относительного сужения металла; S – толщина изгибаемой полосы. Основы теории технологических процессов листовой штамповки 45 Величина пружинения для V-образной гибки L σт tgβ 0,375 kS E , где – угол пружинения (односторонний); k – табличный коэффициент; L – расстояние между опорами; Е – модуль упругости материала; т – предел текучести материала. Основы теории технологических процессов листовой штамповки 46 Формоизменение при гибке узких полос В 3S0 Основы теории технологических процессов листовой штамповки 47 Формоизменение при гибке широких полос В > 3S0 Основы теории технологических процессов листовой штамповки 48 Схемы НДС при гибке • узких полос • широких полос Основы теории технологических процессов листовой штамповки 49 Проецирование нагрузок на ось Основы теории технологических процессов листовой штамповки 50 Дифференциальное уравнение равновесия d r d r rd dz r r dr d dz 2 drdz 0; 2 r rd dz d r rd dz r rd dz r drd dz drd dz 0; d r r 0. dr r r Основы теории технологических процессов листовой штамповки 51 Записав условие пластичности, получим систему уравнений следующего вида: r d r 0 , r dr r s где знак плюс относится к зоне сжатия в тангенциальном направлении, а знак минус – к зоне растяжения; – коэффициент, зависящий от коэффициента Лодэ и принимающий значения от 1,0 до 1,15. Основы теории технологических процессов листовой штамповки 52 Последовательность вывода поля напряжений для зоны растяжения Основы теории технологических процессов листовой штамповки 53 d r 1 s 0; dr r 1 d r s dr ; r ρ 1 r s dr c s lnr c r 0 из граничных условий (г.у.) r найдем 0 r Rí постоянную интегрирования: С s lnRн Основы теории технологических процессов листовой штамповки 54 Поле напряжений для зоны растяжения Rн ln r s r R н s 1 ln r Основы теории технологических процессов листовой штамповки 55 Поле напряжений для зоны сжатия r r s ln r , в 1 ln r s rв При граничных условиях r r rв Основы теории технологических процессов листовой штамповки 0 56 На нейтральной поверхности Rн н s ln s ln , н rв н Rн rв R = н. Основы теории технологических процессов листовой штамповки 57 Формула для расчета изгибающего момента R’ R’ M b s rdr s rdr ’ r‰ 2 2 2 2 R’ ’ ’ r‰ 1 2 s b s S b 2 4 Основы теории технологических процессов листовой штамповки 58 Сравнение изгибающих моментов Основы теории технологических процессов листовой штамповки 59 Схема гибки узкой полосы на ребро Основы теории технологических процессов листовой штамповки 60 Напряжения rd r r 0; dr 2 r s . Для зоны растяжения rd r r 0; 2 dr s . Для зоны сжатия Основы теории технологических процессов листовой штамповки 61 Поле напряжений при гибке узкой полосы на ребро r r 2 s 1 Rн ; r s . Для зоны растяжения rв r 2 s 1 ; r s . Для зоны сжатия Основы теории технологических процессов листовой штамповки 62 Схема изгиба усилием Основы теории технологических процессов листовой штамповки 63 N Rн dr , rв Rн н н rв N s dr s dr s Rн 2н rв 2 s C S С Rн н 2 Основы теории технологических процессов листовой штамповки 64 Усилие гибки P1 bS в k1 , P2 2,5bS в k2 , где в – предел прочности материала; b и S – ширина и толщина полосы; k1, k2 – табличные коэффициенты. Основы теории технологических процессов листовой штамповки 65 Тема: «Элементы расчётов операций листовой штамповки» Вытяжка • Процесс формоизменения при вытяжке листовых материалов. Имитационные модели процесса • Анализ изменения толщины заготовки при вытяжке • Напряженно-деформированное состояние при вытяжке без утонения стенок • Отыскание поля напряжений при вытяжке • Особенности формоизменения и напряженнодеформированного состоянии на последующих переходах вытяжки • Энергосиловые параметры вытяжки. Вытяжка с утонением стенок 66 Вытяжка – это технологическая операция листовой штамповки (ЛШ), заключающаяся в превращении плоской или полой заготовки в открытое сверху полое изделие замкнутого контура. Основы теории технологических процессов листовой штамповки 67 Виды вытяжки • вытяжка изделий осесимметричной формы; • вытяжка изделий коробчатой и сложной несимметричной формы; • вытяжка с прижимом и без прижима; • вытяжка с утонением и без утонения стенок. Основы теории технологических процессов листовой штамповки 68 Схема вытяжки без прижима Основы теории технологических процессов листовой штамповки 69 Геометрический коэффициент вытяжки d mг , D где D – диаметр заготовки; d – диаметр изделия. Основы теории технологических процессов листовой штамповки 70 Степень вытяжки 1 D Кв , mг d где D – диаметр заготовки; d – диаметр изделия. Основы теории технологических процессов листовой штамповки 71 Анализ изменения толщины S1 S 0 S 100% S0 Основы теории технологических процессов листовой штамповки 72 Формула для расчета наибольшего утолщения стенок у края вытянутого изделия S1 S0 K в . Условие Шофмана для 1-го перехода: D d 20S0 . Условие Шофмана для i-го перехода: Аi 4,5 1 mгi . Основы теории технологических процессов листовой штамповки 73 Схема НДС при вытяжке Основы теории технологических процессов листовой штамповки 74 Базовая схема очага деформации Основы теории технологических процессов листовой штамповки 75 Условие равновесия в полярной системе координат и условие пластичности dσ r σ r -σθ + =0, ρ dρ σ -σ =σ . r θ s При граничных условиях σr ρ=R Основы теории технологических процессов листовой штамповки =0 76 ρ 1 R σ r (-σ s ) dρ=-σ s lnρ+C -σ s lnρ+σ s ln R σ s ln . ρ ρ 0 Поле напряжений для 1-го перехода вытяжки R σ r =σ s ln , ρ 1 ln R . s ρ Основы теории технологических процессов листовой штамповки 77 Формула для расчета величины максимальных растягивающих напряжений R σ rmax =σ s ln σ s lnK в r Основы теории технологических процессов листовой штамповки 78 Экстремальные значения теоретически возможных коэффициента и степени вытяжки σ s lnKв σ s ; lnKв 1 К вmax 2, 72; mгmin 0,37 Основы теории технологических процессов листовой штамповки 79 Факторы, приводящие к увеличению максимального растягивающего напряжения Трение под прижимом: трп Q ; RS где Q F q – усилие прижима; F – площадь заготовки под прижимом; q 1 3 МПа – давление прижима, зависящее от материала заготовки; – коэффициент трения Основы теории технологических процессов листовой штамповки 80 Изгиб на кромке матрицы: σs S и , 2 rм 0,5S где rм – радиус скругления матрицы. Трение на скругленной кромке матрицы учитывается с помощью сомножителя: (1+1,6). Основы теории технологических процессов листовой штамповки 81 Формула для расчета максимального растягивающего напряжения σ rmax σsS R μQ σ s ln r RS 2 rм 0,5S 1 1,6 Основы теории технологических процессов листовой штамповки 82 Схема деформации на последующих переходах вытяжки I – участок свободного изгиба; II – конический участок; III – участок контакта со скругленной кромкой матрицы. Основы теории технологических процессов листовой штамповки 83 Уравнение равновесия и условие пластичности для 1-го участка μρ dσ r +σ r – σ θ – ρ sinα dρ σ – σ =σ θ s r Граничные условия для 1-го участка σs S σ r ρ=R = 4 R Закон распределения радиальных напряжений R σs S σ =σ sln + ρ 4Rρ I r Основы теории технологических процессов листовой штамповки 84 Радиусы кривизны для 2-го участка Rρ ρ Rθ cos α Закон распределения радиальных напряжений μ μ tgα tgα S ρ tgα ρ R II σ r =σ s 1+ 1- + ln + μ R1 R1 2Rρ R1 Основы теории технологических процессов листовой штамповки 85 Закон распределения радиальных напряжений на 3-м участке σ III rmax μ S σ s 1 μcosα R tgα S S r 1 sin α 1 μα R 2rм S R Основы теории технологических процессов листовой штамповки 86 Выбор оптимального угла конусности Основы теории технологических процессов листовой штамповки 87 Формула для расчета оптимального угла конусности матрицы α опт dσ rmax R 1 mг , arcsin μ dα S где – коэффициент трения; mг – геометрический коэффициент вытяжки. Основы теории технологических процессов листовой штамповки 88 Обобщенная формула для расчета усилия вытяжки P LSσ r max k , где S – толщина детали; L – периметр детали; k – коэффициент, учитывающий форму детали; σ r max – максимальное радиальное напряжение. Основы теории технологических процессов листовой штамповки 89 Формула для расчета усилия вытяжки цилиндрических деталей с широким фланцем P π d S σ в kф , где σ в – предел прочности металла; k ф = 0,18–1,1. Основы теории технологических процессов листовой штамповки 90 Формула для расчета усилия многооперационной вытяжки цилиндрических деталей без фланца P di S в kз , где i – номер операции k3 – коэффициент, зависящий от материала заготовки, номера операции, относительной толщины и коэффициента вытяжки. Основы теории технологических процессов листовой штамповки 91 Формула для расчета усилия , на последних переходах вытяжки высоких квадратных коробок P (4 B 1.72rк ) S в kв , где В и rк – соответственно ширина и радиус углового закругления коробки; kв = 0,4; 1,1 – коэффициент. Основы теории технологических процессов листовой штамповки 92 Схема вытяжки с утонением стенок Z < S0; SД > S1. Основы теории технологических процессов листовой штамповки 93 Формула для расчета степени деформации 2S 2S 0 S1 εd , d1 d1 где d1 – диаметр заготовки Основы теории технологических процессов листовой штамповки 94 Уравнения баланса внешних (Ав) и внутренних (Ад) работ Ав Ад Аа Атр.м. Атр.п. Аср Аф где Аа – работа активных сил, создаваемых напряжениями; Атр.м, Атр.п – работа трения на матрице и пуансоне; Аср – работа сил среза на верхней и нижней границах очага деформации; Аф – работа формоизменения в очаге деформации. Основы теории технологических процессов листовой штамповки 95 Формула для вычисления максимального осевого напряжения z max S0 S0 S0 s ln 1 ln ln S1 S1 S1 2 Формула для расчета оптимального угла конусности матрицы α опт S0 S0 2μ1 ln ln . S1 S1 Основы теории технологических процессов листовой штамповки 96 Формула для расчета усилия вытяжки с утонением стенок Pi πd i S i 1 S i σ в k у , где kу – коэффициент, равный для сталей 1,8–2,25; для латуней 1,6–1,8. Основы теории технологических процессов листовой штамповки 97 Тема: «Элементы расчетов операций листовой штамповки» Формовка • Операция рельефной формовки. Имитационные модели процесса • Условия формоизменения и параметры, характеризующие процесс формовки • Усилие формовки • Формоизменение металла при отбортовке. Имитационные модели процесса. Коэффициент отбортовки • Анализ поля напряжений и особенностей деформации при отбортовке • Усилие отбортовки 98 Листовая формовка – изменение формы заготовки за счет местных деформаций Основы теории технологических процессов листовой штамповки Основные операции листовой формовки • • • • рельефная формовка; отбортовка; обжим; раздача. Основы теории технологических процессов листовой штамповки 100 Рельефная формовка – операция листовой штамповки, которая служит для получения выпукло-вогнутого рельефа за счет местных локальных деформаций растяжений. Стадии: деформация кольцевого участка шириной R2–R1 с пластической деформацией дна выпуклости; пластическая деформация смежного кольцевого участка шириной R3–R2. Основы теории технологических процессов листовой штамповки 101 Схема процесса формовки Основы теории технологических процессов листовой штамповки 102 Степень деформации при формовке ребер L0 L1 100 % 0, 75 15 –18 % L0 где L0 ,L1 – длина ребер до и после деформации. Основы теории технологических процессов листовой штамповки 103 Формула для расчета усилия формовки ребер жесткости Pр LS σ в k р , где Кр = 0,7–1 – коэффициент, зависящий от ширины и глубины ребра. Основы теории технологических процессов листовой штамповки 104 Отбортовка Отбортовка – операция получения горловины в плоской или пространственной заготовке за счет растяжения в тангенциальном направлении путем вдавливания в отверстие матрицы части заготовки с предварительно полученным отверстием. Различают два вида операции: отбортовку отверстий (внутреннюю) и отбортовку наружного контура (внешнюю). Основы теории технологических процессов листовой штамповки 105 Схема процесса отбортовки Основы теории технологических процессов листовой штамповки 106 Формула для расчета высоты образованного борта Н 0,5D d 0,43r 0,72S. Формула для расчета коэффициента отбортовки d mот . D Основы теории технологических процессов листовой штамповки 107 Схема НДС при отбортовке Основы теории технологических процессов листовой штамповки 108 Поле напряжений, действующее в деформированном участке борта r0 σ r σ s 1 . ρ σ σ θ s Основы теории технологических процессов листовой штамповки 109 Эпюра радиальных напряжений Основы теории технологических процессов листовой штамповки 110 Формула для расчета усилия отбортовки отверстий цилиндрическим пуансоном Pотб kот π ( D d ) S σ т , где kот 1.1 – коэффициент; σ т – предел текучести материала заготовки. Основы теории технологических процессов листовой штамповки 111 Тема: «Элементы расчетов операций листовой штамповки. Операции обжима и раздачи» • Основные понятия и характеристики процесса обжима. Имитационные модели процесса. Степень и коэффициент обжима • Обжим в конической матрице. Особенности формоизменения и напряженно-деформированного состояния при обжиме в конической матрице • Усилие обжима • Разновидности процесса раздачи. Имитационные модели процесса. Коэффициент раздачи • Особенности формоизменения и напряженнодеформированного состояния при раздаче • Усилие раздачи Основы теории технологических процессов листовой штамповки 112 Обжим Обжим – операция листовой формовки, предназначенная для уменьшения поперечных размеров краевой части полых цилиндрических деталей. Обжим применяется для изготовления деталей типа горловин и патронных гильз и проводится, как правило, с применением смазок. Основы теории технологических процессов листовой штамповки 113 Схема обжима в конической матрице Основы теории технологических процессов листовой штамповки 114 Схема обжима в матрице с криволинейной образующей Основы теории технологических процессов листовой штамповки 115 Стадии деформирования при обжиме в конической матрице • • • • подгибка; деформация на коническом участке матрицы за счет сил трения; свободный изгиб; спрямление элементов заготовки. Основы теории технологических процессов листовой штамповки 116 Формула для расчета усилия обжима P π D S0 σ в kоб где kоб 0,3 1,0 – коэффициент, зависящий от коэффициента обжима. Основы теории технологических процессов листовой штамповки 117 Раздача Раздача – операция листовой формовки, предназначенная для увеличения краевой части полой цилиндрической заготовки. К разновидностям данной операции относятся: раздача коническим пуансоном, раздача резиновым пуансоном и раздача с помощью жидкости (гидравлическая) Основы теории технологических процессов листовой штамповки 118 Схема раздачи коническим пуансоном Основы теории технологических процессов листовой штамповки 119 Стадии процесса раздачи • упругое сжатие заготовки; • свободный изгиб на входе в очаг деформации и пластическая деформация краевой части заготовки; • контактное деформирование на коническом участке; • свободный изгиб на выходе из очага деформации и формирование участка нового диаметра. Основы теории технологических процессов листовой штамповки 120 График постадийного изменения усилия Основы теории технологических процессов листовой штамповки 121 Формула коэффициента раздачи d mр . D Формула для расчета толщины стенки у края участка S1 S mр . Основы теории технологических процессов листовой штамповки 122 Формула для расчета усилия раздачи P π d S σв k р , где k р 0, 4 1,0 – коэффициент, зависящий от коэффициента раздачи. Основы теории технологических процессов листовой штамповки 123 Тема: «Основы теории технологических процессов ковки. Разновидности процесса осадки» • Основы теории ковки • Осадка и ее разновидности. Имитационные модели процесса • Основные параметры формоизменения процесса осадки • Осадка низких и высоких заготовок • Анализ напряженно-деформированного состояния при осадке. Математическая модель оценки неоднородности деформации при осадке • Удельное и полное усилие осадки • Работа деформации при осадке 124 Достоинства ковки • возможность с помощью простого и дешевого инструмента изготовлять поковки разнообразной формы и размеров любой массы; • возможность обрабатывать крупные слитки и заготовки; • целесообразность использования в мелкосерийном производстве. Недостатки ковки • значительный расход металла; • низкая производительность по сравнению с объемной штамповкой. Основы теории технологических процессов ковки 125 Осадка Осадка – кузнечная операция, предназначенная для увеличения поперечного сечения заготовки за счет уменьшения ее высоты. Применяется: – как основная операция (формоизменяющая) для получения поковок заданной формы и размеров; – как дополнительная операция для увеличения общей степени деформации при ликвидации литой структуры, анизотропии свойств и обеспечения соответствующего расположения волокон в будущей детали. Основы теории технологических процессов ковки 126 Разновидности процесса осадки Осадка гладкими бойками Осадка кольцевыми плитами Высадка Основы теории технологических процессов ковки Обкатка по диаметру 127 Схема процесса осадки Основы теории технологических процессов ковки 128 Показатели деформации при осадке H 0 H1 εh 100 % H0 Относительная степень деформации H H 0 H 1 Абсолютная степень деформации H0 У= H1 Коэффициент укова по высоте Основы теории технологических процессов ковки 129 Очаг деформации при осадке 1 – зоны затрудненной деформации; 2 – зоны наиболее интенсивной осевой и радиальной деформации; 3 – зоны кольцевых растягивающих напряжений; 4 – зоны наиболее равномерной деформации Основы теории технологических процессов ковки 130 Зависимость показателя бочкообразования θ от ε h и H 0 D0 Vб θ 100% V где Vб – объем металла в зоне бочкообразования; V – объем заготовки. Основы теории технологических процессов ковки 131 Схема НДС при осадке в условиях максимального трения Основы теории технологических процессов ковки 132 Очаг деформации при осадке Основы теории технологических процессов ковки 133 Аппроксимация радиальной составляющей скорости r с учетом бочки z2 r r a 1 2 , h R где a – варьируемый скоростной коэффициент. Составляющие скорости деформации z2 1 z2 1 d r ξ rr a 1 2 ; ξ a 1 2 ; dr r h R h R ξ zz ξ ξ rr 0; d z 2a z 2 z z3 ξ zz 1 2 z 2a 2a 2 C . dz R h R 3h R Основы теории технологических процессов ковки 134 Поле скоростей 3 z z2 z 2 1 ; 2 h 3h 2 3 γ 1 z . r 4 h h2 Поле скоростей деформации 3 z2 ξ zz 1 2 ; 2 h h 3 z2 ξ rr ξ 1 2 ; 4 h h 3 zr ξ rz 3 . 2 h Основы теории технологических процессов ковки 135 Интенсивность скоростей деформации ξ при условии, что ξ rr ξ ξ zz 2ξ rr ; ξ r ξ z 0; 2 3rr rz ; 2 2 или 2 2 2 3 z 4r z 3 1 2 4 . 2 h h h 2 Основы теории технологических процессов ковки 136 Соотношение для оценки неоднородности деформации ξ 3 z 4r z 31 2 4 ξ0 2 h h 2 Основы теории технологических процессов ковки 2 2 137 Анализ неоднородности деформации в характерных точках Номер точки 1 2 3 4 Координаты r=0 z=0 r=0 z=h r=R z=h r=R z=0 0 3R h 1,5 ξ ξ0 1,5 Основы теории технологических процессов ковки 138 Тема: «Основы теории технологических процессов ковки. Теоретические основы процесса осадки» • Оценка возможности осадки без разрушения • Поле напряжений и энергосиловые параметры при осадке низких заготовок • Оценка температуры поковок при осадке • Расчетные формулы для выбора оборудования при осадке 139 Схема процесса осадки 1 – цилиндрическая зона; 2 – кольцевая зона Основы теории технологических процессов ковки 140 Анализ схемы осадки Из условия связи девиатора напряжений с девиатором скорости деформации имеем 2τ 0 σr σ0 ξ rr ξ где τ0 или σ0 2ξ rr σr , τ0 ξ σ 0 – нормальное октаэдрическое напряжение; – касательное октаэдрическое напряжение; σ0 kн – показатель напряженного состояния. τ0 Основы теории технологических процессов ковки 141 На поверхности осаженной заготовки σ r 0 , тогда 3 z2 2 h kн 1 2 4 h h 3 1 2 z z r 3 1 2 4 h h 2 2 2 z2 1 2 h 2 z z 2r 2 2 3 1 2 4 h . h 2 На боковой поверхности заготовки kн 1 2 3 0, 285. На контакте kн 0. Основы теории технологических процессов ковки 142 Постановка задачи Основы теории технологических процессов ковки 143 Вывод поля напряжений Дифференциальное уравнение равновесия: d σ r σ r σ 2τ 0. dr r h Допустим, что σ r σ , тогда dσ r 2 τ 0; dr h σ r σ z σ s . Основы теории технологических процессов ковки 144 Продифференцировав последнее уравнение системы, имеем dσ r dσ z . dr dr Приняв закон трения по Зибелю ( τ μσs), получим 2mσ s 2mσ s 2mσ s dσ r 2τ ; dσ z dr ; σ z r C. dr h h h h Из граничных условий σ z r R σs 2mR С σs σs. h Основы теории технологических процессов ковки 145 Тогда 2m R r , σ z σ s 1 h величина максимальных напряжений, действующих в центре заготовки σ zmax r 0 2m σ s 1 R h Давление осадки R p 2πσ z rdr 0 2m R 2 σ s 1 πR 3 h Основы теории технологических процессов ковки 146 Усилие осадки P рF pπR 2 Аналогичные выводы можно сделать, используя закон трения Амонтона – Кулона ( τ μσ z ). В результате получим следующие формулы: 2μ σ z σ s exp ( R r ); h σ z max 2μR σ s exp ; h 2 R p σ s 1 μ . 3 h Основы теории технологических процессов ковки 147 Эпюры напряжений • кривая 1 – эпюра, полученная с использованием закона Зибеля; • кривая 2 – эпюра, полученная с использованием закона Амонтона – Кулона. Основы теории технологических процессов ковки 148 Оценка температуры поковок при осадке Уравнение теплопроводности 2 2 2 λс λ 2 2 2 Wдеф x y z где с − теплоемкость; ρ − плотность; − теплопроводность; Wдеф − мощность деформации. Основы теории технологических процессов ковки 149 Уравнение баланса мощностей в объеме, заключенном между двумя бесконечно близкими сечениями d d d (cS1dl ) λ S1 dl Wдеф S L dl dt dl dl n n c Ldl ( к )ldl где – напряжение трения; c – скорость скольжения металла по инструменту; L – длина контактных поверхностей; – коэффициент теплообмена; к – температура инструмента на контакте. Основы теории технологических процессов ковки 150 Средняя мощность деформации при однородной осадке l σ s ξ i dz σ s . h0 h h Wдеф. Произведем замену S1 dl на 2πrhdl и 2 Ldl на 4πrdr, а время dt выразим через изменение высоты: dh dt. Тогда, подставив выражения в условие баланса мощностей, получим неоднородное дифференциальное уравнение: dθ 2 cρh 2α(θ θ k ) σ s (1 m ). dh h Основы теории технологических процессов ковки 151 Распределение температуры по поковке в начальный момент времени h θ θ к (θ 0 θ к ) h0 2α cρ 2α c ρ σ s mα r h 1 2 2α cρ 2α h h0 mα r 1 2 cρ 2α h • при соnst , h h0 и θ θ 0 . Основы теории технологических процессов ковки 152 Упрощенная формула для расчета температуры поковки при осадке σ s h0 mr h 1 θ θ 0 ln cρ h h h0 Средняя температура по объему поковки диаметром D равна: s h0 mD h 0 ln 1 . c h 3h h0 Основы теории технологических процессов ковки 153 Расчетные формулы для выбора оборудования при осадке 0,17 D1 3 σ в ε hVзаг 10 , G 0,17 1 H1 0,17 D1 6 σ в F1 10 . P ψ 1 H1 Основы теории технологических процессов ковки 154 Тема: «Основы теории технологических процессов ковки Разновидности процесса протяжки» • Протяжка и ее разновидности. Имитационные модели процесса • Особенности формоизменения при протяжке • Напряженно-деформированное состояние при протяжке • Свойства металлов при ковке • Форма, относительные размеры бойков и их влияние на напряжено-деформированное состояние при протяжке 155 Протяжка Протяжка – кузнечная операция, в процессе которой производится удлинение заготовки или ее части за счет уменьшения площади поперечного сечения. Протяжку применяют: – как формоизменяющую операцию для получения поковок заданных форм и размеров; – как вспомогательную операцию для устранения внутренних пустот и улучшения механических свойств металла за счет разрушения литой структуры. Основы теории технологических процессов ковки 156 Схема процесса протяжки Основы теории технологических процессов ковки 157 Показатели деформации при протяжке Абсолютное обжатие H H 0 H1 Относительные деформации H 0 H1 B1 B0 L1 a εh , εв , εL H0 B0 a – по высоте – по ширине Основы теории технологических процессов ковки – по длине 158 Коэффициент интенсивности уширения εв f εh Коэффициент укова L1 У L0 Основы теории технологических процессов ковки 159 Способы протяжки По винтовой линии С кантовкой в обе стороны С кантовкой после прохода на всю длину Основы теории технологических процессов ковки 160 Зависимость коэффициента f от геометрического параметра протяжки Основы теории технологических процессов ковки 161 Искажение сетки Схема НДС Основы теории технологических процессов ковки 162 Зависимость напряжений от величины H0/а Основы теории технологических процессов ковки 163 Тема: «Основы теории технологических процессов ковки. Теоретические основы процесса протяжки» • Анализ формоизменения и энергосиловых параметров протяжки с помощью математической модели • Расчетные формулы для выбора оборудования при протяжке 164 Геометрическая модель очага деформации при протяжке бруса Основы теории технологических процессов ковки 165 Допущения для решения задачи • материал идеально пластичен; • влияние радиусов и скруглений бойков не существенно; • закон трения принят по зибелю; • составляющие скорости зависят от соответствующих координат. x f x , y f y , z f z Основы теории технологических процессов ковки 166 Условие несжимаемости d x d y d z 0 dx dy dz имеет следующее решение: x C1 x C2 y C3 y C4 C C z C , 1 3 5 z где Сi – постоянные интегрирования. Основы теории технологических процессов ковки 167 Из граничных условий x x 0 0; y y 0 0; z z 0 0; z z h найдем постоянные интегрирования C2 C4 C5 0; C1 C3 , h с учетом которых поле скоростей запишем в виде системы x C1 x; y C3 y; C C z. 1 3 z Основы теории технологических процессов ковки 168 Коэффициент уширения Q— ; 0 1 Q Выразим постоянные интегрирования через : C1 1 , C3 h h Кинематически возможные скорости в поковке для блока 1 y1 z1 0; x1 (1 ) h Основы теории технологических процессов ковки 169 Поле скоростей для центрального блока 2 x2 h (1 ) x; y2 y; h z 2 h z. Поле скоростей для блока 3 x3 (1 ) h y z 0; 3 3 Интенсивность скоростей деформации ξ ξ0 2 2 1 2 3 h Основы теории технологических процессов ковки 170 Уравнение баланса мощностей Wвн Wдеф Wтр Wср . Мощность деформации 8 σ s ξ i dxdydz 16σ s bl 1 2 . 3 0 0 0 h b l Wдеф Мощность трения b l Wтр 8 τс dxdy. 0 0 Мощность сил среза h b h b 4 4 W- p s 12 dxdy s 23 dxdy 3 00 3 00 Основы теории технологических процессов ковки 171 Зависимость коэффициента уширения от безразмерных геометрических параметров очага деформации Основы теории технологических процессов ковки 172 Формула определения усилия пресса, необходимого для осуществления процесса протяжки a P 1 0,17 H0 5 B a 10 , в 0 где – коэффициент, учитывающий форму бойков (для плоских =1, для круглых =1,25); – масштабный коэффициент; а – величина подачи, мм; В0 и H0 – размеры заготовки, мм; σ – предел прочности металла, МПа. Основы теории технологических процессов ковки 173 Формула определения массы падающих частей молота для осуществления процесса протяжки a 1 G 1, 7 1 0,17 H B a 10 , в h 0 0 H0 где относительная степень деформации за один удар – не более 0,3. Основы теории технологических процессов ковки 174 Тема: «Основы теории технологических процессов ковки. Прошивка» • Условия формоизменения при открытой и закрытой прошивке • Имитационные модели процесса • Напряженно-деформированное состояние при прошивке • Усилие и работа деформации при различных видах прошивки 175 Прошивка Кузнечная операция, при помощи которой в заготовках получают глухие или сквозные полости. При использовании различных видов прошивки формоизменение металла существенно отличается. Основы теории технологических процессов ковки 176 Схемы процессов открытой и закрытой прошивки Основы теории технологических процессов ковки 177 Стадии процесса прошивки • На первой стадии при свободной прошивке осуществляется осадка и радиальная раздача заготовки. • На второй стадии поверхность заготовки контактирует с боковыми стенками инструмента и матрица заполняется металлом. • Третья стадия характеризуется обратным выдавливанием металла, при этом формирование стенок изделия осуществляется в зазоре между матрицей и пуансоном. Основы теории технологических процессов ковки 178 Зависимость параметров процесса прошивки от безразмерных параметров • кривая 1 – открытая прошивка; • кривая 2 – закрытая прошивка Основы теории технологических процессов ковки 179 Формулы для определения удельного усилия открытой и закрытой прошивки D 2 рo s 1 1,1ln d 6 D 2 р3 s 1,5 kd ln d d 3 kd D Основы теории технологических процессов ковки 180 Формулы для расчета усилия открытой и закрытой прошивки P0 p0 F1 , Pз pз F1. Основы теории технологических процессов ковки 181 Тема: «Основы теории процессов объемной штамповки. Штамповка в открытых штампах» • Преимущества и недостатки штамповки в открытых штампах • Стадии формоизменения при штамповке в открытых штампах • Усилие штамповки. Заполнение полости штампа в зависимости от параметров облойной канавки 182 Штамповка Процесс штамповки заключается в принудительном перемещении металла заготовки в полости специализированного инструмента – штампа. Две полости штампа (ручьи) при совмещении образуют форму штампуемой поковки. Заготовку приближают к форме поковки в предварительных (подготовительных) ручьях и оформляют затем в окончательных (черновых) ручьях. Основы теории процессов объемной штамповки 183 Схема штамповки в открытых штампах 1 – верхняя половина штампа; 2 – нижняя половина штампа; 3 – заусенечная канавка; 4 – поковка; 5 – торцевые поверхности заготовки; 6 – ручьи штампа; 7 – облой Основы теории процессов объемной штамповки 184 Факторы, характеризующие процесс открытой штамповки • объем металла непостоянен. Следовательно, имеется часть металла, которая удаляется в отход. При этом должно соблюдаться условие: Vзаг Vп Vз • направление вытеснения металла перпендикулярно направлению движения штампа; • заусенец (облой) создает противодавление, которое, увеличивая гидростатическое давление в штампе, обеспечивает заполнение угловых элементов ручья. При этом реализуется возможность регулирования заполнения штампа. Основы теории процессов объемной штамповки 185 Стадии процесса открытой штамповки а а – свободная осадка б б – заполнение штампа в в – выдавливание заусенца Основы теории процессов объемной штамповки 186 Постадийное изменение усилия штамповки Основы теории процессов объемной штамповки 187 Основные недостатки открытой штамповки • большие потери металла на заусенец, которые зависят от массы и формы поковок и могут достигать 30 % и более; • волокна металла при удалении облоя оказываются перерезанными, что существенно снижает качество поковок. Основы теории процессов объемной штамповки 188 Усилие штамповки при выборе кривошипного горячештамповочного пресса для круглых в плане поковок bз bз DП P T 1,5 Fз 0,375ln FП , 2hз hз hз где σ T – предел текучести металла при температуре штамповки, МПа; bз, hз – соответственно ширина и толщина мостика облоя, мм; Fз, FП – соответственно площадь проекции мостика облоя и поковки на плоскость разъема, мм2; DП – диаметр поковки, мм (для поковок, близких по форме к круглым и квадратным в плане, принимают DП 1,13 FП ). Основы теории процессов объемной штамповки 189 Масса падающих частей штамповочного молота G (кг) для круглых в плане поковок G 5,6 1 0,0005DП x1 x2 ln x3 Т 10 4 x1 3,75bз 0,25 DП 75 0,001D , 2 П x2 DП 0,5b 0,25bз DП 0,02 DП , 2 з 2,5 75 0,001D x3 , DП hз 2 П Основы теории процессов объемной штамповки 190 Тема: «Основы теории процессов объемной штамповки. Штамповка в открытых штампах» • Модель формоизменения и оценка усилия деформации при штамповке в открытых штампах • Имитационные модели процессов штамповки 191 Схема процесса штамповки в открытых штампах Основы теории процессов объемной штамповки 192 Допущения, принятые при постановке задачи • Деформация осесимметрична и симметрична относительно плоскости, проходящей при z = 0 перпендикулярно оси z. • Материал идеально пластичен. • Влияние радиусов закругления и штамповочных уклонов незначительно. • Напряжения трения максимальны σ и равны τ s . 3 Основы теории процессов объемной штамповки 193 Поле скоростей деформаций Для области 1 % 2 % ξ i1 ξ 2z ξ z ξ r ξ r2 , z2 z2 3 Для области 2 1 R12 % R12 1 ξ i2 1 2 , 2 3r z2 3r Для области 3 ξ i3 0, Основы теории процессов объемной штамповки 194 Формула для расчета усилия штамповки 2πσ s Р 2 1 Ri 2 % Ri 1 KRi ; 3 3 z2 2 Ri z2 2 zi 3Ri 2 R1 K 1 ln . 3 R1 3R1 3 3z2 Основы теории процессов объемной штамповки 195 Тема: «Основы теории процессов объемной штамповки. Штамповка в закрытых штампах» • Назначение и особенности штамповки в закрытых штампах • Имитационные модели процесса • Анализ влияния формы штампа и течения металла на его заполнение • Основные стадии и характер течения металла • Анализ энергосиловых параметров процесса штамповки 196 Схема штамповки в закрытых штампах Основы теории процессов объемной штамповки 197 Достоинства • значительная экономия металла; • отсутствие дополнительной операции обрезки облоя; • благоприятная схема всестороннего сжатия; • меньшая (по сравнению с открытой ο штамповкой) величина уклонов α 1 3 . Основы теории процессов объемной штамповки 198 Недостатки • неуниверсальность; • необходимость точной дозировки количества металла; • точность поковки по высоте ниже, чем при штамповке в открытом штампе. Основы теории процессов объемной штамповки 199 Усилие деформации для круглых в плане поковок 2 1,5 H п 2r r P σ т 2,071 2 1,5 ln 12 2 Dп 2r2 Dп Hп H п2 r2 1 4,5 1,92 2 Dп Dп Dп Dп 2 H п r1 r2 1,5Fп , 6 H п Dп r2 Hп x1 , x2 , Dп Dп где r1, r2 – соответственно радиусы закругления пуансона и угла матрицы; Нп – высота поковки; Dп – диаметр поковки. Основы теории процессов объемной штамповки 200 Тема: «Основы теории процессов объемной штамповки. Штамповка выдавливанием» • Разновидности процессов выдавливания • Имитационные модели процесса • Формоизменение и энергосиловые параметры процесса • Постадийное изменение усилия выдавливания 201 Схема процесса штамповки выдавливанием Основы теории процессов объемной штамповки 202 Преимущества • возможность получения поковок из малопластичных сплавов с точными размерами и качественной поверхностью; • возможность выдавливания в стержневую часть поковки излишка металла и его последующее удаление; • нет необходимости в точной дозировке металла. Основы теории процессов объемной штамповки 203 Недостатки • высокие удельные усилия деформации; • относительно низкая стойкость инструмента; • ограниченность форм поковок; • сложная конструкция рабочего инструмента. Основы теории процессов объемной штамповки 204 Стадии процесса штамповки выдавливанием • Осадка до момента соприкосновения с боковыми стенками оси полости штампа. • Заполнение основной полости штампа. • Формирование поковки в полости выдавливания. Основы теории процессов объемной штамповки 205 Усилие штамповки выдавливанием для схемы прямого выдавливания 1 2 F 2 L 2l P т F ln 2sin 1 cos f D d Если поперечное сечение поковки отличается от круга, то вместо диаметров D и d необходимо использовать приведенные диаметры: D 1,13 F , d 1,13 f . Основы теории процессов объемной штамповки 206 Заключение Сравнительная характеристика оценок формоизменения металла и энергосиловых параметров кузнечноштамповочных операций. 207