Методические указания к практическим занятиям магистрантов по дисциплине: Практическое занятие №5 «Технологические процессы

реклама

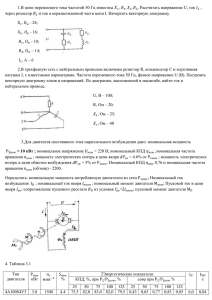

Методические указания к практическим занятиям магистрантов по дисциплине: «Технологические процессы изготовления деталей и изделий газонефтяного машиностроения» Практическое занятие №5 Практическое занятие №5 Технологический процесс изготовления корпуса. Расчет межпереходных размеров и припусков на обработку (а) Расчет уточнений. После определения метода получения заготовки и ее точности, на каждую обработку поверхности необходимо установить требуемое уточнение: Определение коэффициента уточнения Е при обработке плоской поверхности полки в размер К=20 – 0,1 Т 3аг Е к Тq Т 3аг допуск на заготовку Тq допуск на готовуюдеталь 0,6 K 6 0,1 Общее уточнение определяется как произведение уточнений, полученных на соответствующих переходах : i k K 1 2 ... i П i i 1 В результате чернового фрезерования обеспечивается уточнение при Tg(1)=0,3, то ε1=0,6/0,3=Тзаг/Тg(1)=2 При чистовом фрезеровании обеспечивается уточнение: ε2=Тg(1)/Тg=0,3/0,1=3 То суммарное уточнение после двух переходов: εK∑=2·3=6 Следовательно, черновое и чистовое фрезерование обеспечивает требуемое уточнение по размеру полки 20 мм 2)Расчет коэффициентов уточнения при обработке отверстий Ø25H7=25+0,02, имеет допуск Tg=0,021 мм Т.о. общее уточнение составляет: εK∑=Tзаг/Tg=1,5/0,021=71 Для обработки отверстий предусматривается 3 технологических перехода: - зенкерование (ε1) - расточка (ε2) - развертка (ε3) 3 K 1 2 3 П i 1 В результате зенкерование получается точность в пределах: Ø23 0,14 : ε1=Tзаг/ Tg(1)=1,5/0,14=10,7 Расточка обеспечивает размер в пределах: Ø24,7 0,06 ε2= Тg(1)/Тg(2)=0,14/0,06=2,5 Развертывание обеспечивает уточнение: ε3= Тg(2)/Тg=0,06/0,021=2,85 Проверяем возможность получения точности при расточке отверстия: εK∑=10,7·2,5·2,85=76,2 требуемой Расчет показал, что в результате выполнения трех переходов гарантированно достигается требования точности при расточке отверстия. (б) Расчет припусков на обработку поверхности 1. Для плоской поверхности:n а) наименьший припуск: ZНМ=ZНБ+Т+П+Ф+У, где ZНБ – расчетная высота микронеровности устанавливается для поверхности, полученной на предыдущем переходе. Т – расчетная величина дефектного слоя, полученного на предшествующем переходе (пористость, наклеи) П – расчёт величины погрешности относительного поворота поверхности, полученная на предшествующем переходе. Ф – расчёт погрешность формы поверхности, полученной на предшествующем переходе. У – рассчитанная погрешность установки заготовки на данном переходе. б) Наибольший припуск: Z НБ Тп Z НМ Т д где Тn – допуск на размер, полученный на предшествующем переходе Тд – допуск на размер, полученный на данном переходе ZHM – наименьший рассчитанный припуск для данном переходе При расчете по формулам отдельных слагаемых находятся в справочнике/3/: ''Точность обработки, заготовки и припуски в машиностроении''. /Косилова, Мещеряков, Калинин – М: Машиностроение, 1976. – 288с. По Ковану: П+Ф = ρа и у = Еу Пример расчета для обработки поверхности А Припуск считается для каждого перехода, а затем суммируется и полученный общий припуск. а) черное фрезерование плоскости А (Косилова стр. 199) ZНМ = 0,8 + 0,220 + 0,2 = 1,2 мм Ннб + Т П + Ф У стр.192 ZНМ=0,8+0,220+0,2=1,2 мм ННБ+Т П+Ф У Стр. 192 – пространственная погрешность отливок ρ=Δк·L=1 мм·220=0,220 мм до коробления Стр. 68 – y=0,2 ZНБ=0,6+1,2+0,3=2,1 мм б) Чистовое фрезерование плоскости А ZНМ=ZНБ Т+П+Ф+У ZНМ=0,240+0,240+0,4+0,15=1,03 мм Из табл. Т П Ф с. 201 Rz=ZНБ=0,240 Т=0,240 П=(0,2/100)=0,4 мм длина детали Погрешность формы Ф регламентируется как неплоскостность. У=0, т.к. обработка производится без переустановки заготовки на МЦС. Величина минимального припуска на втором переходе порядка до 1 мм ZНБ=Тп+ ZНМ+Тд ZНБ=0,3+1,03,0,1=1,43 мм Тп= Тg(1)=0,3 Тд=0,1 Номинально е значение припуска Z ном , используещееся для расчета межпереходных размеров , определяется по формуле : ном A А A номинальный размер на предыдущем переходе, А номинальный размер на Z П Д , где П Д данном переходе, или по формуле : Z ном Z НМ п д , где п нижнее отклонение н е н размера на предыдущем переходе, д верхнее е отклонение размера на данном переходе. Пример расчета номинального припуска для 1 го перехода и 2 го перехода : а) Z НОМ 1,2 0,3 0,15 1,65 мм (1) б ) Z НОМ 1,03 0,15 0 1,18 мм ( 2) в) Определение межпереходных размеров 1.Размер детали А 200,1 мм 2.Межпереходный размер после предварительной черновой обработки : А (1) п Ад Z НОМ 20 1,18 21,18 0,15 мм ( 2) 3. Определение размера заготовки : АА 3 П ( 2) Z НОМ ( 2) 22,83 23 0,3 мм Аналогично производится расчет припусков и межпереходных размеров при обработке отверстий. Общая величина припуска Z ОБ при фрезерован ии пл. А полки определяет ся : Z ОБ Z НОМ Z НОМ 1,65 1,18 2,83 3 мм (1) ( 2) Технологический процесс обработки корпуса. Технологическая операционная карта. При обработке детали в условиях ГПС технологический процесс можно реализовать за два установа на двух ОЦ горизонт. Компоновки и вертикальной. Предварительно. Снять внутренние напряжения и получение однородной структуры материала заготовки. 1-я операция: ГММ вертикальная 1-й переход: Базирование по противобазе по отверстию и буртику. Фрезеровать привалочную площадку А за 2 прохода: черновой и чистовой с получением размера 20 мм и шероховатостью 1,25. Инструмент: фреза торцевая Ø60. 2-й переход: Сверление 2-х базовых и 2-х крепежных отверстий Ø9 мм, оставив припуск под зенкерование и развертывание. 3-й переход: Зенкеровать 2 базовых отверстия Ø10H7 в размер Ø9,8 мм, оставив припуск под развертывание 4-й переход: Развернуть 2 базовых отверстия Ø10Н7 2-я операция Выполняется на ОЦ мод. пр. 500 горизонтальной компоновки. Вспомогательные переходы. Переустановить деталь и забазировать ее по обработанным технологическим базам на приспособлении типа угольника с использованием поворотного стола для полной обработки детали. Позиция 1 1 переход: зенкеровать отв. Ø62 первым проходом до Ø59 2 переход: зенкеровать до Ø60,6 мм 3 переход: Расточить отв. Ø62Н7 до Ø61,6 мм с одновременной подрезкой торца в размер 112 мм 4 переход: Развернуть Ø62Н7 окончательно 5 переход: Сверлить 4 отв. Ø8,8 мм 6 переход: Нарез. Резьбу в 4 отв. М10 метчиком. Позиция 2 Поворот стола на 180° 7 переход: Фрезеровать на проход проем между двумя опорами в р-р 83+0,3 Позиция 3 Поворот стола на 90° 8 переход: Зенкеровать отв. Ø25мм в размер Ø23,8 мм 9 переход: Расточить отв. Ø25 мм до Ø24,8 мм 10 переход: Развернуть отв. до Ø25Н7 Позиция 4 Поворот стола на 180° 11, 12 и 13 переходы: аналогично 8, 9 и 10 переходам.