курс лекций «Особенности термического анализа

реклама

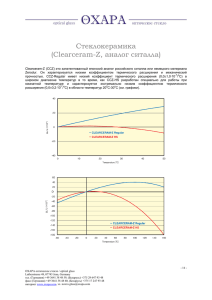

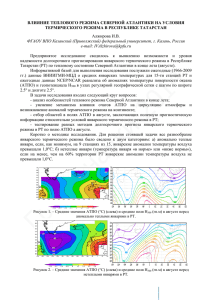

Федеральная целевая программа «Научные и научно-педагогические кадры инновационной России» на 2009 – 2013 годы» (мероприятие 1.2.2, очередь XXV, Лот 3) Поддержка научных исследований, проводимых научными группами под руководством кандидатов наук по научному направлению «Энергетика, энергосбережение, ядерная энергетика» в области «Новые и возобновляемые источники энергии, включая водородную энергетику» Проект 2012-1.2.2-12-000-2003 Руководитель проекта: И.Ю. Кручинина Особенности термического анализа оксидных наноструктурированных систем. История развития термического анализа. Впервые идея проведения термических измерений была выдвинута в 1659 году в труде чешского философа и просветителя Я. Коменского, «Трактат о природе тепла и холода, правильное понимание которого может дать ключ ко многим тайнам природы». Примерно в это же время создаются первые термометры, первый такой прибор был создан в 1624 г. Левершоной. Но эти термометры не имели единой точки отсчета и градуировки. Десятичная шкала была введена Цельсием в 1742 г., но исходной точкой появления самого принципа термического анализа можно считать конец XIX века – это работа, проведенная в 1877 году Наннеем и Рамзаем по изотермическому исследованию процессов дегидратации гидратов при различных температурах (использован метод ступенчатого нагревания). Сюда можно добавить испытания глинистых минералов, проведенных ЛеШателье в 1887 году. Результаты измерения были зарегистрированы фотографированием через равномерные промежутки времени узкой световой полосы, отраженной на фотопластинку от зеркала гальванометра. Виды термического анализа Под термином «термический анализ» (ТА) обычно понимают измерение физических или химических свойств материалов в зависимости от температуры. На практике проводят измерения не любых свойств, а таких, как энтальпия, теплоемкость, масса, коэффициент термического расширения. Основными разновидностями термического анализа являются термогравиметрический (ТГА) и дифференциальный термический анализ (ДТА). В рамках первого осуществляется автоматическая регистрация изменения массы образца в зависимости от температуры или времени. В методе ДТА измеряют разность температур Т исследуемого материала и некоторого образца сравнения (эталона) в режиме нагревания или охлаждения. Метод дифференциальной сканирующей калориметрии (ДСК) близок по сути к методу ДТА. Используемое в методе ДСК оборудование позволяет количественно определять изменение энтальпии образца как функцию температуры или времени. Современное автоматическое оборудование позволяет проводить комплексное исследование объекта, системы или процесса методами ТГА, ДТА и ДСК в одной и той же экспериментальной установке. Некоторые модели аппаратуры дают возможность одновременно осуществлять ТГА и ДТА. Для термического анализа требуется довольно сложное и дорогое оборудование, так как задача таких экспериментов – с высокой точностью и чувствительностью измерить термические свойства материалов. В то же время принципы, лежащие в основе каждого из названных выше методов ТА, весьма просты. Четвертым вариантом термического анализа является дилатометрия, в рамках которой фиксируют изменение линейных размеров образца при изменении температуры. Пример использования комплексного термического анализа DSC+TG для изучения особенностей поведения наноматериалов при нагревании. При получении изделий из иттрий-алюминиевого граната (ИАГ), как и для многих других материалов, существенную роль играет стоимость конечного изделия. Отсюда становится понятным интерес к разработке более прогрессивных способов производства. Способы удешевления связаны с методиками приготовления исходных материалов и технологическими приемами проведения конечного спекания этой прозрачной керамики. Одним из таких приемов является соосаждение оксидов из водного раствора с последующим обжигом. При таком способе промежуточный продукт – смесь оксидов, получается в виде наноразмерного порошка, а при термической обработке получается фаза ИАГ. В задачу исследования входило выяснение особенностей процессов спекания и получения ИАГ при обжиге материалов, полученных различными способами. Специфика наноматериалов заключается в малом размере зерен материалов, когда размер зерен соизмерим с нанометрами, то есть лежит в интервале от 1 до 100 нм. Такие материалы довольно часто ведут себя при обработке не так, как порошки с размерами частиц более 1 микрона. Для выяснения особенностей их поведения обычных методов термического анализа зачастую оказывается не достаточно, поскольку исследуемые различия очень малы и традиционные методики оказываются бессильны. В данном конкретном случае мы предлагаем оценить ход процессов спекания наноразмерного порошка ИАГ методами термического анализа, но для расширения возможностей метода и увеличения чувствительности считаем необходимым использовать следующие приемы: образец для обжига прессовать с небольшим давлением порядка 1–4 кг/мм2, что позволяет оценивать все происходящие при спекании процессы при более подходящих для измерений условиях. Известно, что теплопередача в конденсированных средах происходит лучше, чем газах или жидкостях, а порошки, даже тонкодисперсные, представляют собой сложную систему, в состав которой входит небольшое количество газа, содержащееся в межзеренном пространстве, поэтому прием компактирования порошков в таблетки дает увеличение чувствительности. Вторым действием, направленным на увеличение чувствительности термического анализа, является способ увеличения количества активного компонента, для этого мы использовали предварительный обжиг при температурах ниже температуры спекания, который позволял удалить большое количества воды из состава исходного материала и, таким образом, обогатить исследуемый материал. Порошок ИАГ, полученный соосаждением из водного раствора, был предварительно прокален в муфельной печи при температуре около 600°С, далее были исследованы оба материала: из них были отпрессованы таблетки массой около 40 мг, которые помещали в платино-родиевые тигли и взвешивали с точностью ±0,01 мг, а затем устанавливали в держатель образцов типа «DSC+TG» с платиноплатино-родиевыми термопарами. Комплексный термический анализ проводили на установке STA 429 CD немецкой фирмы NETZSCH, нагрев осуществляли от 40 до 1470°С со скоростью 20°С/мин, а охлаждение в интервале от 1470 до 400°С с такой же скоростью, при этом через пространство печи проходил поток воздуха со скоростью 50 мл/мин. Одновременно регистрировали изменения массы – кривая TG и изменения внутреннего теплосодержания – кривая DSC. На рисунке 1 представлены термограммы исходного (коричневые кривые) и прокаленного при 600°С материала (синие кривые) для интервала от 800 до 1200°С. На рисунке показаны два экзотермических пика с максимумами 941–942 и 1020–1025°С, которые связаны с образованием фазы иттрий-алюминиевого граната, означающие, что процесс протекает в две стадии. В исходном материале эти эффекты малы, а прием «предварительная термообработка» позволяет их существенно увеличить. Перед проведением комплексного термического анализа и после него таблетки фотографировали с помощью оптического микроскопа марки МПБ-2. На рисунках 2 и 3 видно, что происходит уменьшение размера таблетки, т.е. материал спекается. Происходит уменьшение диаметра таблетки с 5,01 до 3,85 мм, что составляет 76,8%, а для прокаленного материала - с 5,01 до 4,18 мм, что составляет 83,4%. Различия в степени спекания наблюдаются изза того, что в прокаленном материале содержится меньшая доля продуктов разложения, чем в исходном. В ходе исследования процессов образования ИАГ из наноразмерных порошков было необходимо провести дилатометрические исследования, то есть посмотреть, как происходит спекание в этой системе. Для исследования был использован дилатометр марки DIL 402 C немецкой фирмы NETZSCH. Для сопоставимости получаемых результатов при анализе на дилатометре были приготовлены образцы, полностью идентичные образцам для комплексного термического анализа. Отпрессованные таблетки помещали в держатель образцов и нагревали в интервале от 40 до 1590°С со скоростью 20°С/мин, а затем охлаждали в интервале от 1590 до 400°С с такой же скоростью, при этом через пространство печи проходил поток воздуха со скоростью 40 мл/мин. В ходе всего опыта регистрировали изменения линейных размеров образца – кривая dL/Lo, а по этим данным строили кривую изменения α (коэффициент термического расширения) во всем интервале измерений. На рисунке 4 представлены кривые изменения линейных размеров - dL/Lo и кривая изменения α в интервале температур от 800 до 1200°С, а также кривые DSC, TG и DTG исходного ИАГ. Такое наложение кривых, полученных на различных приборах, позволяет получать более полную информацию о процессах, протекающих в материале при нагревании и с большей достоверно трактовать наблюдаемые эффекты. Из рисунка 4 видно, что первому из двух наблюдаемых экзотермических эффектов соответствует заметный эффект уменьшения размера, а второму экзотермическому эффекту – значительно меньшее изменение размера. Таким образом, можно предположить, что первому экзотермическому эффекту соответствует процесс, связанный с образованием более крупных зерен ИАГ из наноразмерных частиц, который сопровождается выделением энергии. А второй экзотермический эффект, сопровождаемый потерей массы, может быть связан с выделением какого-либо газообразного продукта, после удаления которого происходит небольшое уменьшение размеров. В этом случае было бы интересно узнать состав выделяющегося газа. Анализ продуктов разложения можно провести с помощью квадрупольного масс-спетрометра QMS 403 C немецкой фирмы NETZSCH, сопряженного с выходом из пространства печи для комплексного термического анализа на установке STA 429 CD. Анализ спектров показал, что в интервале от 950 до 1050°С выделяется газ с массой 44, что указывает на углекислый газ (CO2). Углекислый газ мог попасть в материал в ходе процесса соосаждения, которое производили в растворе при рН около 9,5 при интенсивном перемешивании раствора, при этом СО2 захватывается из воздуха и удерживается в составе продукта до 1000°С, несмотря на промывку и высушивание. В презентации использовались материалы: 1. Уэндланд У. Термические методы анализа. М.: Мир, 1978. 528 с. 2. Шестак Я. Теория термического анализа. М.: Мир, 1987. 455 с. 3. В. И. Альмяшев, С. А. Кириллова, В. В. Гусаров. Методы термического анализа материалов. Электронное учебное пособие.