Опыт низкотемпературного сжигания твердых топлив - НТВ

реклама

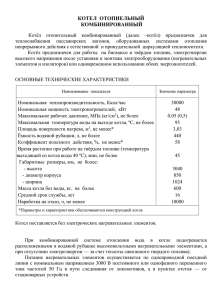

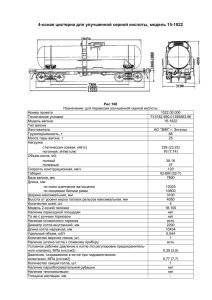

ООО «Компания «НТВ-энерго» Россия, 195251, Санкт-Петербург, Политехническая ул., 29 Тел/факс (812) 552-16-30, 552-65-52 E-mail: [email protected] КОМПЛЕКСНАЯ МОДЕРНИЗАЦИЯ ПЫЛЕУГОЛЬНЫХ КОТЛОВ НА ОСНОВЕ НИЗКОТЕМПЕРАТУРНОЙ ВИХРЕВОЙ ТЕХНОЛОГИИ СЖИГАНИЯ Состояние теплоэнергетического комплекса России • физическое и моральное старение основного оборудования электростанций; • недостаток средств на модернизацию; • рост материальных издержек (ремонтных затрат) для поддержания работоспособности старого оборудования; • резкое снижение надежности работы оборудования; • нарушение ранее существовавшей системы топливообеспечения станций и неопределенность топливной политики. 2 Решение проблем модернизации оборудования ТЭС 1. Применение недорогих опробованных отечественных технологий для реконструкции действующего оборудования. Это позволит: • обновить оборудование; • продлить его ресурс; • улучшить технико-экономические и экологические показатели работы; • расширить диапазон сжигаемых топлив. 2. Создание на основе этих технологий новых отечественных котлов, отвечающих современным требованиям, для технического перевооружения 3 История создания и развития НТВ-технологии НТВ-технология сжигания и НТВ-топка созданы выдающимся советским ученым-теплоэнергетиком Виктором Владимировичем ПОМЕРАНЦЕВЫМ и коллективом кафедры «Реакторо- и парогенераторостроение» Ленинградского политехнического института . Технология прошла широкую апробацию в энергетике с 1970 по 1990 годы (35 котлов). В 1987г. - приказ Минэнерго СССР о создании серии котлов 220, 420 и 640 т/ч с НТВ-топкой. В 1992 году специалистами кафедры РиПГС СПбГПУ создана Компания «НТВ-энерго», которая осуществляет дальнейшую разработку и внедрение НТВ-технологии. 4 НИЗКОТЕМПЕРАТУРНАЯ ВИХРЕВАЯ (НТВ) ТЕХНОЛОГИЯ СЖИГАНИЯ ТВЕРДЫХ ТОПЛИВ Принцип работы НТВ топки: 2 2 1 1 • Сжигание топлива в условиях многократной циркуляции частиц в топке. • Две зоны горения по высоте: вихревая (1) и прямоточная (2). • Взаимодействие потоков пыле-воздушной смеси и нижнего дутья в вихревой зоне. • "Зона активного горения" занимает всю вихревую зону топки. Технология занимает промежуточное положение между прямоточным факелом и ЦКС, обеспечивает практически все преимущества ЦКС, но намного проще и дешевле. 5 НТВ-процесс обеспечивает: 1. Сжигание топлива угрубленного помола • улучшение работы золоулавливающего оборудования • увеличение производительности пылесистемы в 1,3…3,4 раза • увеличение срока службы размольных элементов • взрывобезопасность • упрощение системы подготовки топлива; • снижение затрат электроэнергии на размол 2. Быстрый прогрев топливно-воздушной струи • стабильное воспламенение и горение; • отказ от "подсветки" факела газом или мазутом; • устойчивый процесс горения вне зависимости от колебаний нагрузки и технических характеристик топлива. 3. Интенсификацию теплообмена (увеличение коэффициента тепловой эффективности экранов) 4. Выравнивание температурного поля и снижение максимальной температуры в ядре горения до 1000…1350 ˚С • возможность повышения паропроизводительности котла на 15…20 % • отсутствие шлакования топочных экранов и загрязнения конвективных поверхностей нагрева; • снижение выбросов оксидов азота NOx на 20…70 % • снижение выбросов оксидов серы SOx до 70 % 6 • • • • Характеристики топлив, опробованных при НТВ-сжигании бурые и каменные угли торф горючие сланцы отходы деревообработки и микробиологического производства. Диапазон изменения характеристик топлив Влажность на рабочую массу, Wr , % 14…75 Зольность на рабочую массу, Ar , % 5…50 Выход летучих на сухое беззольное состояние, Vdaf ,% 15…90 Удельная теплота сгорания, Qri ккал/кг 1000…6200 Содержание серы на рабочую массу, Sr , % 0,2…3,0 Содержание азота на рабочую массу, Nr , % 0,4…2,0 7 Новомосковская ГРЭС Характеристика объекта • Котел БКЗ-220-100-4: • Паропроизводительность: 220 т/ч; • Параметры пара: давление — 9,8 МПа, температура — 510оС Выход летучих Характеристика (на рабочую массу) Месторождение Wr , % Ar , % Sr , % Nr , % Qri ккал/кг Vdaf ,% Подмосковный бурый уголь 26…31 36…40 1,9…3,0 0,4…0,7 1700… 2100 55 Интинский каменный уголь 19…31 32…36 1,8…2,1 1,5…2,0 2900… 3400 40 8 Новомосковская ГРЭС Проблемы до реконструкции котла: • Невозможность работы котла без подсветки. • Сильное шлакование поверхностей нагрева. • Ограничение нагрузки до 160 т/ч D=0,73Dном. • Высокие выбросы SOx. • Зависание угля в БСУ, замазывание скребковых ПСУ 9 Схема НТВ котла БКЗ 220-100 Новомосковской ГРЭС Объем модернизации: • замена топки на газоплотную • замена опускной системы • замена обмуровки на облегченую теплоизоляцию • замена горелочно-сопловых устройств 10 Новомосковская ГРЭС Объем модернизации: • замена пылепроводов и воздуховодов • реконструкция сепараторов мельниц • замена скребковых питателей на двухшнековые • модернизация системы КИПиА • ремонтновосстановительные работы в объеме капитального ремонта 11 Новомосковская ГРЭС Результаты модернизации котла БКЗ-220-9,9 при работе на угле: • • • • • • • Обеспечена устойчивая работа котла на Подмосковном буром и Интинском каменном угле без подсветки резервным топливом. Обеспечена работа без шлакования. КПД (брутто) котла составил: η = 88,4 % на Подмосковном буром угле, η = 92% на Интинском каменном угле. степень связывания оксидов серы в котле только за счет основных окислов собственной золы топлива составила около 47%. Выбросы оксидов азота (приведенные к нормальным условиям и = 1,4) составили NOx = 200…250 мг/м3 на Подмосковном угле, 450 мг/м3 на Интинском угле (норматив 470 мг/м3). Обеспечена взрывобезопасность пылесистем. Производительность пылесистем увеличена на 35%. 12 Новомосковская ГРЭС Результаты модернизации котла БКЗ-220-9,9 при работе на газе: • Рабочий диапазон нагрузок котла – 96…230 т/ч. • КПД (брутто) котла составил η=94,5 % (на соседнем котле БКЗ-220 η=91,5 %). • Выбросы оксидов азота (приведенные к нормальным условиям и = 1,4) составили NOx=110…125 мг/м3 (на соседнем котле БКЗ-220 NOx=500…510 мг/м3). 13 МУП «ЮЖНАЯ ТЕПЛОВАЯ СТАНЦИЯ» г. Рубцовск • • • • Характеристика объекта Котел БКЗ 85-13-250 ст.№1. Паропроизводительность: 85 т/час. Параметры пара: давление – 1,3 МПа, температура – 250…280ºС. Кузнецкий уголь марки СС. 14 МУП «ЮЖНАЯ ТЕПЛОВАЯ СТАНЦИЯ» г. Рубцовск Проблемы до реконструкции • диапазон нагрузок 56,5…61,0 т/ч, (66…72 % от номинальной). • Нестабильное горение. Подсветка мазутом. • КПД (брутто) котла в диапазоне 74,5…81,1 %. • Шлакование. • Зависание угля в БСУ, замазывание скребковых ПСУ. 15 МУП «ЮЖНАЯ ТЕПЛОВАЯ СТАНЦИЯ» г. Рубцовск Объем модернизации: 1. Замена топки на газоплотную с 2. 3. 4. 5. 6. аэродинамическим выступом на фронтовой стене топки Замена горелочно-сопловых устройств Установка системы нижнего дутья Установка сопел третичного дутья Модернизация пароводяного тракта Перетрасировка воздуховодов и пылепроводов 16 МУП «ЮЖНАЯ ТЕПЛОВАЯ СТАНЦИЯ» Показатели работы котла БКЗ-85-13 (ст. № 1) после модернизации: • Обеспечена работа котла в диапазоне нагрузок 55…105 т/ч (0,65…1,24 номинала) без подсветки, без шлакования на кузнецких углях марок СС, Г, Д , Т. • КПД (брутто) котла составил 91,2…90,5 % • Концентрация оксидов азота в уходящих газах составила 300…450 мг/нм3, (норматив 470 мг/нм3). • Обеспечена стабильная работа пылесистем. 17 ТЭЦ-4 г.Киров Характеристика объекта • Котел БКЗ-210-140ф: • Паропроизводительность: 210 т/ч; • Параметры пара: давление — 13,8 МПа, температура — 545оС Характеристика (на рабочую массу) Месторождение Выход летучих Wr , % Ar , % Sr , % Nr , % Qri ккал/кг Vdaf ,% Каменный уголь Г,Д 12…24 10…16 0,2…0,35 1,7…1,9 4350…5600 41…45 Торф 57…60 5…6 0,1…0,15 0,9…1,0 1600…1800 50 18 ТЭЦ-4 г.Киров Проблемы котла ст. № 9 при сжигании твердого топлива • низкий КПД котла при сжигании каменного угля (потери с механическим недожогом 12-17%); • неустойчивое горение твердого топлива; подсветка факела природным газом; • интенсивное шлакование поверхностей нагрева; ограничение нагрузки до 0,8 номинала; • температура свежего пара на 20-30°C ниже норматива при сжигании каменного угля; • зависание топлива в бункерах, замазывание питателей сырого угля; • концентрация NOx при сжигании каменного угля достигает 1600 мг/нм3. 19 ТЭЦ-4 г.Киров Объем модернизации котла ст. № 9 барабан котла п/п I ступени потолочная часть п/п I ступени радиационная часть п/п I ступени холодный пакет п/п II ступени водоопускная система каркас котла экраны топки пылеугольные горелки газо-мазутные горелки система нижнего дутья До реконструкции система третичного дутья После реконструкции 20 ТЭЦ-4 г.Киров Для подачи топлива из бункеров в мельницы применены двухшнековые питатели в двухступенчатом исполнении. Каждая ступень (дозатор и транспортер) имеет свой привод с частотным регулированием. Бункер Дозатор Транспортер 21 ТЭЦ-4 г.Киров Показатели котла БКЗ-210-140Ф ст.№9 до и после реконструкции Показатель Паропроизводительность Выбросы NОx Уголь кузнецкий Ед. Г, Д изм. До После Торф фрезерный Газ природный До После До После 250.0 170.0 210.0 210.0 260.0 мг/м3 1 500.0 500.0 700.0 550.0 370.0 125.0 т/ч 185.0 Тепловой КПД брутто % 79.6 91.9 86.4 90.4 92.0 95.2 Потери с мехнедожогом Потери с уходящими газами % 11.05 1.5 2.5 0.8 0.0 0.0 % 8.23 6.2 9.64 7.6 6.5 4.4 • Сжигание твердого топлива в диапазоне нагрузок от 140 до 250 т/ч обеспечено без подсветки газом, без шлакования • Обеспечена проектная температура перегретого пара – 545 °С 22 Область применения НТВ технологии • Котлы паропроизводительностью от 35 т/ч и более с фронтовым, встречным, встречно-смещенным и тангенциальным расположением горелок. • Твердые топлива с Vdaf > 15% 23 Преимущества модернизации котлов с применением НТВ-технологии • Резкое повышение эффективности и надежности работы котлов, снятие ограничений по нагрузке, отказ от подсветки • Значительная унификация по топливу, возможность работы на непроектных топливах • Обеспечение требований экологии • Возможность увеличения производительности котлов • Продление ресурса на 10…20 лет • Сравнительно небольшие затраты при малом сроке реализации (1…1,5 года)