Входной, операционный контроль качества битумных эмульсий

реклама

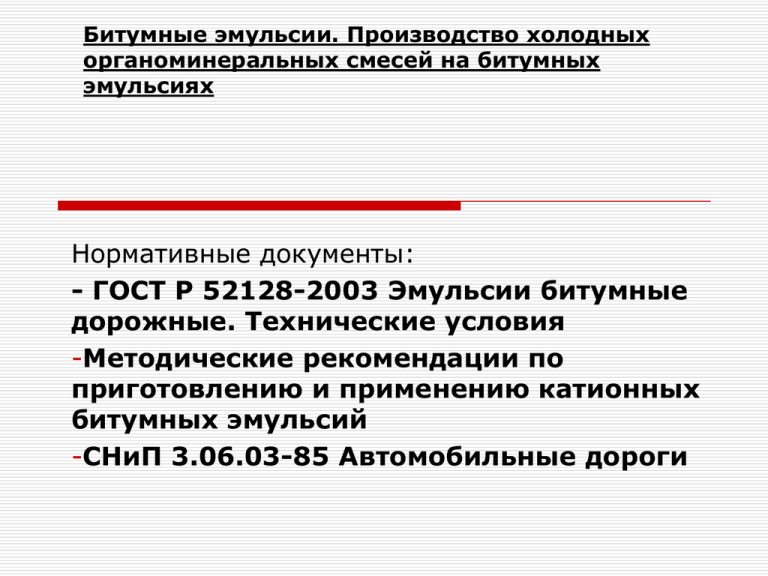

Битумные эмульсии. Производство холодных органоминеральных смесей на битумных эмульсиях Нормативные документы: - ГОСТ Р 52128-2003 Эмульсии битумные дорожные. Технические условия -Методические рекомендации по приготовлению и применению катионных битумных эмульсий -СНиП 3.06.03-85 Автомобильные дороги Достоинства применения битумных эмульсий и холодных асфальтобетонов на их основе - Полное сцепление с каменным материалом за счет электростатических сил - - - - Битумная эмульсия значительно быстрее в сравнении с битумом растекается по поверхности минерального материала, что ускоряет перемешивание компонентов смесей и формирование дорожно-строительных материалов на основе битумной эмульсии - Допускается применение битумных эмульсий при увлажненной поверхности каменного материала смесей Снижение энергозатрат, поскольку битумные эмульсии применяются в холодном состоянии Снижение вероятности ожогов на предприятии, поскольку битумные эмульсии применяются в холодном состоянии - Увеличение долговечности дорожных покрытий, за счет отсутствие нагрева битума. Поскольку при нагреве свыше 100 С дорожный нефтяной битум ухудшает свои свойства, что в покрытии эквивалентно старению на 8-10 лет. - Возможность складирования холодных асфальтовых смесей на основе битумных эмульсий Упрощение технологии производства холодных асфальтовых смесей в сравнении с традиционным асфальтобетоном за счет исключения из технологических линий сушильного барабана, топочного хозяйства (форсунка, битумные котлы) Технология производства асфальта на битумных эмульсиях Рис Технология производства асфальта на битумных эмульсиях 1-4 последовательность технологических операций ГОСТ Р 52128-2003 Приемку эмульсий производят партиями (сменная выработка одной установки), но не более 50 т. Количество поставляемой эмульсии определяют по массе. Для проведения испытаний отбирают не менее 3-4 точечных проб не ранее чем через 30 мин от начала выпуска эмульсии и далее с интервалом от 1 до 2 ч. Объем каждой точечной пробы должен быть не менее 2 л. Точечные пробы объединяют и тщательно перемешивают, процеживают через сито с сеткой N 1,25, смоченное 1%-ным раствором едкого натра (для анионных эмульсий) или 1%-ным раствором соляной кислоты (для катионных эмульсий). Объём средней пробы не менее 2 л ГОСТ Р 52128-2003 Отбор проб Навеска не менее 2 л Сито с сеткой N 1,25 1%-ный раствор едкого натра (для анионных эмульсий) 1%-ный раствор соляной кислоты (для катионных эмульсий). Вопросы контроля качества и приёмки битумных эмульсий на асфальтобетонных заводах СНиП 3.03.0-85 ОДМ Контроль качества при приготовлении (постоянно) температура битума - температура водного раствора эмульгатора (около 65 – не более 80 С; (суммарная температура не более 20° С) (на выходе от 85 до 94°С) Ph водного раствора эмульгатора (от 1,8 до 3,0); Ph готовой эмульсии (от 2,0 до 4,0) Ph-метр ГОСТ Р 52128-2003 Приемосдаточные испытания (ежесменно) путем испытания объединенной пробы, отобранной с одной установки - определяют по ГОСТ содержание вяжущего с эмульгатором (от 40 до 70 %) (45 – 69 для катионных), - условную вязкость (от 8 до 65 сек при 20С через отв. 3мм 50мл эмульсии; 10-180 сек по ОДМ), - остаток на сите с сеткой N 014 (0,25 – 0,3 %). - устойчивость при перемешивании с минеральными материалами (пористыми и непористыми смешивается не смешивается), - по ОДМ - величину водородного показателя рН (от 2,0 до 4,0) ГОСТ Р 52128-2003 Периодические испытания (раз в месяц и при смене поставщиков) - определяют по ГОСТ - устойчивость при хранении (через 7 сут. от 0,3% до 0,5%), (через 30 сут. от 0,5% до 0,8 %), - сцепление с минеральными материалами (оценка 4 и 5), - физико-механические свойства остатка после испарения воды из эмульсии (соотв. треб для БНД) по ОДМ - КиШ и дуктильность остаточного вяжущего не должны уменьшаться более, чем на 15% относительно свойств исходного битума; - в процессе хранения (1, 3 и 7 сут.) рН должно быть ±0,3 от рНисх. ГОСТ Р 52128-2003 Выдаваемые документы о качестве на партию - наименование изготовителя и (или) его товарный знак (при наличии); номер и дату выдачи документа; наименование и адрес потребителя; вид и класс эмульсии; массу эмульсии; содержание вяжущего с эмульгатором; остаток на сите с сеткой N 014; условную вязкость; устойчивость при хранении; сцепление с минеральными материалами; физико-механические свойства остатка после испарения воды из эмульсии; информацию о добровольной сертификации (при наличии); обозначение стандарта. ГОСТ Р 52128-2003 Выдаваемые документы о качестве - на каждое транспортное средство транспортная документация - наименование предприятия-изготовителя и (или) его товарный знак и адрес; адрес и наименование потребителя; дату изготовления; массу эмульсии; вид и класс эмульсии; номер заказа (партии); номер транспортного средства. ГОСТ Р 52128-2003 Методы испытаний Определение содержания вяжущего с эмульгатором (ежесменно) Сущность заключается в определении массовой доли вяжущего с эмульгатором после выпаривания из эмульсии воды. Навеска 30 г Весы лабораторные Электроплитка 4-го класса точности по ГОСТ 24104. или баня песчаная. Чашка выпарительная вместимостью 100 мл по ГОСТ 9147. Сетка асбестовая. Палочка стеклянная. Методы испытаний ГОСТ Р 52128-2003 Определение устойчивости эмульсии при перемешивании с минеральными материалами (ежесменно) Сущность метода заключается в определении класса эмульсии по способности эмульсии образовывать равномерную, однородную по цвету смесь при смешивании ее с минеральными материалами плотного и пористого зерновых составов Время перемешивания 45 сек. -для плотного навеска эмульсии 14 г -для пористого навеска эмульсии 11 г Шкаф сушильный. Весы лабораторные Секундомер. Цилиндр 100 мл 4-го класса точности по ГОСТ 24104. Чашки фарфоровые диаметром 10-15 с Щебень из гранита фракции от 5 до 10 мм по ГОСТ 8267. Песок крупный или средней крупности по ГОСТ 8736. Порошок минеральный неактивированный по ГОСТ Р 52129. Шпатель или лопатка фарфоровые. 1) Минеральные материалы плотного зернового состава смесь из 65 г щебня, 50 г песка и 8 г минерального порошка + 4 мл воды. 2) Минеральные материалы пористого зернового состава смесь из 80 г щебня, 45 г песка + 3 мл воды. Методы испытаний ГОСТ Р 52128-2003 Определение остатка на сите (ежесменно) Сущность метода заключается в определении массы оставшегося на сите с сеткой N 014 вяжущего после процеживания эмульсии через сито. -навеска эмульсии 100 г + 1% раствор соляной кислоты Весы лабораторные Сито с сеткой N 014 4-го класса по ГОСТ 6613 точности по ГОСТ 24104. Чашки фарфоровые 250мл Шкаф сушильный. Палочка стеклянная Стакан стеклянный лабораторный вместимостью 250 мл по ГОСТ 23932. - Кислота соляная по ГОСТ 857, 1%-ный раствор. - Натр едкий технический по ГОСТ 2263, 1%-ный раствор. - Вода дистиллированная по ГОСТ 6709. - Бензин. Методы испытаний ГОСТ Р 52128-2003 Определение условной вязкости (ежесменно) Сущность метода заключается в определении времени истечения 50 мл эмульсии из вискозиметра через сточное отверстие диаметром 3 мм при температуре 20±0,5 °С. -навеска эмульсии 100мл Секундомер. Аппарат для определения условной вязкости нефтяных битумов ВУБ-1 или Цилиндр 100 м - Бензин. Методы испытаний ГОСТ Р 52128-2003 Определение устойчивости при хранении (раз в месяц) Сущность метода заключается в определении остатка на сите с сеткой N 014 после процеживания через него эмульсии, хранившейся при комнатной температуре в течение 7 и 30 сут. - навеска 200 г эмульсии в каждый из 4-ех цилиндров Весы лабораторные Сито с сеткой N 014 4-го класса по ГОСТ 6613 точности по ГОСТ 24104. Чашки фарфоровые 250мл Шкаф сушильный. Палочка стеклянная Стакан стеклянный лабораторный вместимостью 250 мл по ГОСТ 23932. Мерные цилиндры 250 мл по ГОСТ 1770 с плотно закрывающимися крышками - 4 шт. - Кислота соляная по ГОСТ 857, 1%-ный раствор. - Натр едкий технический по ГОСТ 2263, 1%-ный раствор. - Вода дистиллированная по ГОСТ 6709. - Бензин. ГОСТ Р 52128-2003 Методы испытаний Определение сцепления эмульсий 1-го и 2-го классов с поверхностью щебня (раз в месяц) Сущность метода заключается в оценке степени сохранности пленки вяжущего на зернах щебня после кипячения в дистиллированной воде. - зерна щебня не менее 4 шт. Стаканы химические термостойкие вместимостью не менее 500 мл по ГОСТ 23932. Электроплитка. Сетка асбестовая. Вода дистиллированная по ГОСТ 6709. Бумага фильтровальная. Щебень из гранита фракции от 20 до 40 мм по ГОСТ 8267. Щебень из карбонатных горных пород фракции от 20 до 40 мм по ГОСТ 8267. Штатив. Шкаф сушильный. Секундомер. Щебёнки высушенные и сухие окунуть в дист. воду (1-2 сек) и затем в эмульсию (2-3 раза). Подвесить на штативе на сутки Кипятить 30 мин. в дист. воде. Остудить в холодной воде (1-2сек). Пленка вяжущего полностью сохраняется на поверхности зерен Пленка вяжущего частично отделилась с острых углов и ребер зерен 5 баллов 4 балла ГОСТ Р 52128-2003 Методы испытаний Определение сцепления эмульсий 3-го класса с минеральной частью смеси (раз в месяц) Сущность метода заключается в оценке степени сохранности пленки вяжущего на поверхности минеральных материалов после кипячения в дистиллированной воде. - навеска 50 г. смеси эмульсии со смесью минеральных материалов плотного зернового состава Весы лабораторные 4-го класса точности по ГОСТ 24104. Стаканы химические термостойкие вместимостью не менее 500 см3 по ГОСТ 23932. Сетки металлические с размером отверстий 0,16 мм по ГОСТ 6613 с проволочными дужками для закрепления в стакане. Электроплитка или баня песчаная. Кипячение в дист. воде 30 минут Сетка асбестовая. После кипячения сравнить с не кипячённым Вода дистиллированная по ГОСТ 6709. Бумага фильтровальная. Секундомер Пленка вяжущего полностью сохраняется на поверхности зерен Пленка вяжущего частично отделилась с острых углов и ребер зерен Пленка вяжущего свыше 50% сохраняется на поверхности зерен Пленка вяжущего менее 50% сохраняется на поверхности зерен 5 4 3 2 Методы испытаний ГОСТ Р 52128-2003 Определение физико-механических свойств остатка после испарения воды из эмульсии (раз в месяц) Сущность метода заключается в определении физико-механических свойств остатка, полученного после испарения воды из эмульсии. - навеска 500 г эмульсии Чашка выпарительная 100 мл Электроплитка или баня песчаная. В полученном остатке определяют: - глубину проникания иглы в остаток в соответствии с разделом 3 ГОСТ 11501; - температуру размягчения по кольцу и шару остатка в соответствии с разделом 3 ГОСТ 11506; - растяжимость остатка в соответствии с разделом 3ГОСТ 11505; - эластичность остатка при 25 °С. Область применения и особенности эмульсионноминеральных смесей Область применения эмульсионно-минеральных смесей в конструктивных слоях дорожных одежд в основном та же, что и аналогичных из битумоминеральных смесей, приготовленных горячим способом. Технология приготовления смесей с применением эмульсий зависит от зернового состава смесей, а именно от содержания тонкодисперсной части смеси, которая наиболее активна по отношению к битумной эмульсии. Смеси различного зернового состава требуют применения эмульсий разных классов. Состав смеси, и класс эмульсии определяют в свою очередь особенности технологии производства работ в каждом конкретном случае. Эмульсионно-минеральные смеси отличаются от горячих битумоминеральных более длительным сроком формирования. Процесс формирования зависит от активности взаимодействия эмульгатора с минеральными материалами и возможности удаления воды из смеси. Катионные эмульсии активно взаимодействуют с минеральными материалами, обеспечивая хорошую адгезию битумной пленки и быстрое формирование материала. Для усиления адгезионных и когезионных связей в эмульсионно-минеральных смесях на анионных эмульсиях в их состав вводят известь или цемент, с которыми эмульгатор вступает в химическое взаимодействие, стимулируя тем самым распад эмульсии и образование адгезионных связей. При этом часть воды уходит на гидратацию этих активаторов. Все это ускоряет процесс формирования смесей и улучшает их физико-механические свойства. Особенно эффективно использовать в качестве добавки цемент. Он реагирует с водой длительное время, постепенно отбирая ее из пленки и из пор и образуя в структуре материала жесткие связи, способствующие значительному увеличению его прочности. Использование цемента особенно эффективно в эмульсионно-минеральных смесях из гравийных и песчаных материалов, не обогащенных дроблеными зернами. На процесс формирования оказывают влияние также и погодно-климатические факторы. Черный щебень, приготавливаемый в асфальтосмесительной установке Щебень, обработанный эмульсией, можно использовать непосредственно после приготовления или заготавливать впрок, т.е. хранить в штабелях. Такой способ не только устраняет зависимость строительных объектов от смесительной установки, но и ускоряет процесс формирования конструктивных слоев благодаря формированию пленки вяжущего на щебне в период хранения. Щебень применяют как основных, так и кислых пород, смесь фракций или одну узкую фракцию. Содержание в щебне пылевидных, илистых или глинистых частиц должно соответствовать ГОСТ 8267-82, ГОСТ 10260-82. Для обработки щебня применяют эмульсии ЭБК-2 и ЭБА-2. Количество эмульсии, необходимое для обработки щебня, зависит от его крупности, природы материала и характера его поверхности и составляет 1,5 - 4,5 % в пересчете на битум. В конкретном случае необходимое количество эмульсии для обработки щебня определяется пробными замесами. Щебень обрабатывают в смесителях принудительного действия, обеспечивающих дозирование всех компонентов. При обработке прямой эмульсией сначала в смеситель подают щебень и известь (известковое молоко), если это требуется для улучшения водостойкости пленки вяжущего, затем вводят эмульсию. Готовый черный щебень выгружают в автомобили - самосвалы и отвозят к месту складирования или на строительный объект. Щебень укладывают в штабель, высоту и объем которого устанавливают исходя из производительности смесительной установки, размеров площадки, предполагаемых сроков хранения. Щебень, обработанный эмульсией, может храниться в штабеле не слеживаясь несколько месяцев. Образующаяся со временем корка плотного материала не препятствует разработке штабеля. В процессе разработки и погрузки она разрыхляется. Черный щебень погружают экскаватором или погрузчиком, транспортируют к месту работ автомобилями - самосвалами. Плотные щебеночные смеси, приготавливаемые в асфальтосмесительной установке Плотные щебеночные смеси, обработанные эмульсиями, применяют для устройства покрытий на автомобильных дорогах III-V категорий. Особенностью плотных смесей является длительный период формирования, обусловленный, с одной стороны, применением медленнораспадающейся эмульсии, взаимодействие которой с минеральным материалом, а, следовательно, и распад происходят в течение длительного времени, а с другой стороны, высокой плотностью материала, препятствующей испарению воды и формированию слоя. Зерновой состав плотных эмульсионно-минеральных смесей подбирают в соответствии с кривыми зернового состава аналогичными кривым зернового состава плотного асфальтобетона Возможность смешения минеральных материалов с эмульсией предварительно устанавливается лабораторией. При этом следует иметь в виду, что летом в южных районах в связи с сильным нагревом минеральных материалов может наблюдаться ухудшение качества перемешивания, что требует увеличения влажности смеси. Плотные эмульсионно-минеральные смеси приготовляют в смесителях, предназначенных для приготовления холодных смесей с принудительным перемешиванием периодического или непрерывного действия, оборудованных дозирующими устройствами для всех компонентов смеси Плотные щебеночные смеси, приготавливаемые в асфальтосмесительной установке Порядок дозирования компонентов в смесителях периодического действия обычный, т.е. сначала взвешивают и подают минеральные материалы и известь, перемешивают их, а затем вводят эмульсию. Длительность перемешивания зависит от состава смеси, свойств эмульсии, влажности минеральных материалов, типа смесителя и определяется по пробным замесам. Плотные эмульсионно-минеральные смеси после приготовления целесообразно хранить в штабеле или валике, так как это способствует уменьшению влажности смеси и ускоряет формирование слоя покрытия. Возможное время хранения смеси зависит от температуры воздуха, вязкости битума, из которого приготовлена эмульсия, и других факторов, и должно быть установлено в каждом конкретном случае. Ориентировочно оно составляет 2-7 сут. Пористые щебеночные смеси, приготавливаемые в асфальтосмесительной установке Рекомендуемый зерновой состав пористых щебеночных смесей, полученных дроблением горной породы без последующего разделения на фракции или составленных из щебня различных фракций и отсева продуктов дробления или природного песка, приведен на рис. Рис. Кривые зернового состава пористых щебеночных смесей Пористые щебеночные смеси, приготавливаемые в асфальтосмесительной установке Для обработки щебеночных смесей из кислых пород целесообразно использовать катионные эмульсии классов ЭБК-2, ЭВК-3, обеспечивающие хорошее сцепление эмульгированного битума со щебнем и быстрое формирование смеси, а также обратные вязкие ЭО-В и жидкие ЭО в сочетании с прямыми эмульсиями ЭБА-2 и ЭБА-3. В случае применения обратных эмульсий минеральный материал необходимо предварительно обработать известью. Для обработки щебеночных смесей из основных пород рекомендуются как катионные,так и анионные эмульсии классов ЭБК-2, ЭБК-3, ЭБА-2, ЭБА-3. Установка по приготовлению эмульсионно-минеральных смесей может быть смонтирована также на базе асфальтобетонного завода с учетом исключения из технологической линии АБЗ сушильного барабана и топочного хозяйства. Установка по производству холодных смесей на битумных эмульсиях должна включать в себя двухвальный непрерывного действия, дозаторы минеральных материалов, транспортер, подающий минеральный материал в мешалку, накопительный бункер, расходные емкости для эмульсии и воды и трубопроводы, подающие эмульсию и воду в смеситель. Накопительный бункер должен быть такой емкости, чтобы не останавливать работу смесителя при смене машин под загрузкой. Хранить смесь в бункере в течение нескольких часов не рекомендуется. Высота падения смеси в кузов автомашин при загрузке должна быть как можно меньше. Гравийные и гравийно-песчаные смеси, приготавливаемые в асфальтосмесительной установке Гравийные смеси как карьерные, так и составленные из песка и гравия, содержащие от 50 до 80 % зерен крупнее 5 мм, должны иметь непрерывный зерновой состав см. рис. Рис. Кривые зернового состава плотных гравийных смесей Гравийные и гравийно-песчаные смеси, приготавливаемые в асфальтосмесительной установке Карьерные смеси, зерновой состав которых не соответствует требованиям к плотным смесям, обогащают гранулометрическими добавками. Для обеспечения лучшей удобоукладываемости смеси и большей несущей способности слоя рекомендуется обогащать гравийную смесь 25-45 % дробленых частиц (от общего количества гравийных частиц). Если нельзя обогатить гравийную смесь дробленым гравием, следует применить способ обработки одновременно двумя вяжущими - анионной битумной эмульсией и цементом; этот способ позволяет повысить несущую способность конструктивного слоя, водо- и морозостойкость материала. Двумя вяжущими (эмульсией и цементом) целесообразно обрабатывать также гравийно-песчаные смеси, содержащие менее 50 % гравийных частиц (крупнее 5 мм). Для обработки гравийных и гравийно-песчаных смесей применяют эмульсии ЭБА-3 или ЭБК-3 50-55 %-й концентрации, приготовленные из дорожных вязких битумов. Гравийные и гравийно-песчаные смеси, приготавливаемые в асфальтосмесительной установке Ориентировочное количество вяжущего (в пересчете на битум) составляет для крупнозернистых смесей 3,5-5 %, среднезернистых - 4,5-5 %, мелкозернистых - 4,5-6 %. При обработке смесей анионной эмульсией для обеспечения сцепления пленки вяжущего с поверхностью каменного материала добавляют 1,5-2 % извести от массы минерального материала. При обработке гравийных и гравийно-песчаных смесей эмульсией и цементом известь не применяют. Количество цемента в таких смесях принимают 4-6% массы минерального материала. Верхний предел назначают для смесей с большей пористостью минерального остова, т.е. менее плотных. Эмульсионно-гравийные смеси приготовляют в смесителях принудительного действия , обеспечивающих дозирование всех компонентов смеси. Длительность перемешивания устанавливают по пробным замесам. Если готовая смесь переувлажнена, ее следует оставить на некоторое время на промежуточном складе или в валике на дороге для подсушивания. Длительность выдерживания в валике зависит от погоды и влажности смеси. В теплую сухую погоду переувлажненную смесь достаточно выдержать в течение нескольких часов. В дождливую погоду смесь, не содержащая цемента, может храниться несколько суток. При перевозке смесей, содержащих цемент, кузов автосамосвала следует слегка увлажнить. Песчаные смеси, приготавливаемые в асфальтосмесительной установке Песчаные смеси следует обрабатывать битумной эмульсией совместно с цементом. Песчаные смеси могут быть составлены из природного песка и минерального порошка или из природного песка и отсевов дробления гранитных или известняковых пород. В качестве минеральных порошков можно использовать материалы, предусмотренные ГОСТ 9128-2009. Введение в смесь цемента позволяет не только получить материал с более высокими прочностными показателями, но и в значительной мере ускоряет формирование эмульсионно-минеральных смесей и делает формирование в меньшей степени зависимым от погодных условий. Песчаные смеси, полученные способом обработки двумя вяжущими-битумной эмульсией и цементом, рекомендуются для устройства покрытий на дорогах IV категории. Эмульсии применяют прямого типа, анионные или катионные классов ЭБА-3, ЭБК-3, приготовляемые из битумов БНД 60/90, БНД 90/130, БНД 130/200. Количество эмульсии зависит от состава смеси, назначения слоя в дорожной одежде и ориентировочно составляет (в пересчете на битум) для оснований 5-6 %, для покрытий 6-7 %. Цемент применяют марки 400.