Новые лазерные технологии обработки материалов

реклама

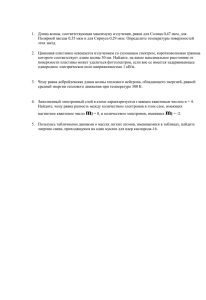

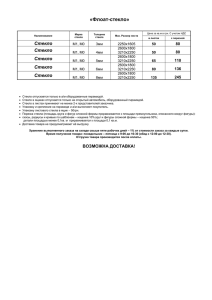

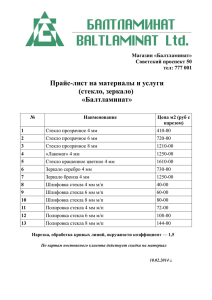

НОВЫЕ ЛАЗЕРНЫЕ ТЕХНОЛОГИИ ОБРАБОТКИ МАТЕРИАЛОВ Начало лазерных технологий УФ ИК 400 нм 700 нм Эксимерные ArF: 193 нм KrF: 248 нм XeCl: 308 нм Nd:YAG 1064 нм 9.4 мкм 10.6 мкм СО2 лазер Излучение Рекордно высокие мощности и энергии импульса лазерного излучения Материалы Стали и сплавы, особенно твердые и жаропрочные (иногда полупроводники и пластики) Технологии Резка, сварка, пробивка отверстий, упрочнение термообработкой, нанесение покрытий, наплавка Современные технологии УФ ИК 400 нм Эксимерные ArF: 193 нм KrF: 248 нм XeCl: 308 нм 700 нм Nd:YAG удвоение частоты 532 нм Nd:YAG утроение частоты 355 нм Излучение Nd:YAG 1064 нм 9.4 мкм 10.6 мкм СО2 лазер 800 нм 1500 нм волоконные лазеры с диодной накачкой диодные лазеры Расширение ближнего ИК диапазона, умножение частот Использование ультракоротких (нано- и пикосекундных) импульсов Плавное и точное регулирование мощности / энергии Материалы Стекло, пластики, керамика, полупроводники Технологии Технологии основаны на нетепловом воздействии лазерного излучения и нелинейных оптических эффектах Лазерные технологии обработки неметаллических материалов Лазерная сварка пластмасс 1 – частично прозрачный пластик 2 – поглощающий пластик 3 – лазерный пучок 4 – зона лазерного нагрева 5 – сварной шов ЛАЗЕРНОЕ ИЗЛУЧЕНИЕ ДАВЛЕНИЕ Возрастание сложности сварки пластмасс белый белый прозрачный прозрачный цветной 1 цветной 1 цветной 1 цветной 2 цветной черный черный черный прозрачный черный Сварка пленок через маску Диодные линейки и диодные матрицы: – плотность выходной мощности оптического излучения более 1 кВт/см2 – плотность энергии оптического импульса до 0,5 Дж/см2 – длительность оптического импульса до 0,5 мс Сварка кварцевых труб контакт СТЕКЛО - СТЕКЛО контакт СТЕКЛО - МЕТАЛЛ Непрерывный СО2 – лазер, мощность до 50 Вт Управление процессом за счет подбора скорости вращения деталей Сварка стекла с высоким КТР ультракороткий лазерный импульс многофотонная ионизация, генерация плазмы нагрев и плавление стекла «рекристаллизация» расплава Сварка прозрачных материалов без поглощающих прослоек Возможна сварка разнородных материалов Сварка стекла с высоким КТР Излучение Материалы Длительности импульса – 10 – 30 пс (10 – 30 10-12 сек) Энергии импульса 0,5 – 3 мкДж стекло + стекло стекло + кремний стекло + корундовая керамика Технологии Скорость сварки до 10 мм/с ограничена возможностями существующих установок Сверление стекла СО2 - лазером Толщина стекла 100 – 700 мкм Диаметр отверстий 400 мкм линза предварительный нагрев длительность импульса сверление Сверление стекла излучением эксимерного лазера ArF эксимерный лазер с длиной волны 193 нм Диаметр отверстий 100 мкм Толщина пластинки боросиликатного стекла до 5 мм Формирование канала за 500 - 4500 импульсов Резка стекла Материал Толщина Длина волны излучения Скорость резки боросиликатное стекло 100 мкм - 1 мм 355 нм 37.5 мм/сек - 20 мм/сек Лазерное ударное упрочнение (Laser shock peening) Принципиальная схема обработки Материал Прозрачное покрытие (вода) Лазерный импульс Плазма Ударная волна Непрозрачное покрытие Тип установки: импульсный лазер Nd: стекло или Nd:YAG Параметры лазерного излучения: длина волны, λ 1064 нм энергия импульса, Е 1 ÷ 100 Дж плотность мощности, q 109 ÷ 1010 Вт/см2 длительность импульса, τ 10 ÷ 50 нс размер лазерного пучка на поверхности, d 1 ÷ 10 мм давление ударной волны до 10 ГПа остаточные напряжения до 1 ГПа Сжимающие напряжения в титановых сплавах после механической и лазерной ударной обработок Обрабатываемые материалы алюминиевые сплавы титановые сплавы никелевые сплавы стали Применения лазерного ударного упрочнения компоненты авиационных двигателей; компоненты, критичные к усталости: бортовые переборки; узлы крепления крыла; тормозные элементы; шасси и т.д.; повышение надежности сварных титановых и алюминиевых компонентов; противодействие усталости, усталости вследствие фреттинг-коррозии, трещинообразованию от коррозии под напряжением для крепежных элементов и отверстий под крепеж; повышение выносливости приводных механизмов вертолетов Зона лазерного воздействия на поверхности титанового сплава λ = 10,6 мкм Е = 4,5 Дж q = 4107 Вт/см2 τ = 4 мкм d = 1,52 мм Поверхность образца алюминия после лазерной обработки λ = 1064 нм Е = 600 мДж q = 109 Вт/см2 τ = 10 нс d = 1,5 мм Fи = 20 Гц k = 0,2 мм Распределение микротвердости по глубине поперечного шлифа сплав В95 сплав Д16Т Установки для лазерного ударного упрочнения компании Metal Improvement Company Установки для лазерного ударного упрочнения Шеньянский институт автоматизации λ = 1064 нм Е = 25 Дж τ = 15-20 нс Fи = 4 Гц Laser shock forming Laser shock forming Лазерное текстурирование поверхности Nd:YAG лазер λ = 1064 нм Е = 33 ÷133 мДж τ = 5-7 нс d = 43,3 мкм Fи = 30 Гц абляционный материал: полиэстер, лента (0,07 мм) глубина: 0,75 - 1 мкм диаметр: 130 – 180 мкм Селективное лазерное спекание Лазер Система сканирования Лазерный пучок Система подачи порошка Неспеченный порошок Спеченный порошок Фунциональные биоимплантаты Керамика с градиентом электрофизических свойств Синтез каталитически активных материалов Ni(NO3)2 6H2O Способ получения NiOx Каталит. Селективактив-сть, % ность % Отжиг в муфельной печи 77.5 74.2 Излучение СО2 – лазера Р = 50 Вт, v = 16,7 мм/сек, 3 прохода 98.3 77.5 Излучение СО2 – лазера Р = 45 Вт, v = 3,3 мм/сек, 1 проход 84.6 87.5 Синтез каталитически активных материалов малодефектная структура после термического отжига Закономерности структрных изменений: Деление линий на мультиплеты появляется только при обработке с оплавлением поверхности частиц. Количество линий в мультиплете зависит от типа исходной соли Ni. 42 42,5 43 43,5 44 44,5 2, град гомологическое искажение структуры после лазерной обработки Количество линий в мультиплете различно для различны hkl. Количество линий в мультиплете не зависит от режима лазерной обработки. Расстояние между линиями в мультиплете зависит от режима лазерной обработки. Возможные объяснения: Систематические искажения решетки, связанные с понижением симметрии Появление новых нестехиометрических по составу фаз 42,8 42,9 43 43,1 43,2 43,3 2, град 43,4 43,5 43,6 Упорядочение дефектов структуры