05 Токарные инструме..

реклама

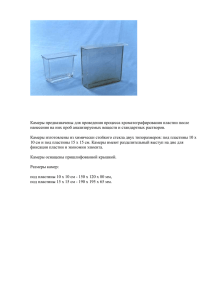

Токарные инструменты Токарные инструменты подразделяются на следующие группы. В зависимости от расположения относительно заготовки: инструменты для наружной обработки (рис. 4.1); инструменты для внутренней обработки (рис. 4.2). В зависимости от вида обработки: токарные резцы для продольного точения, подрезки торца и контурной обработки (рис. 4.3, ролик 4.1); отрезные, канавочные и фасонные резцы (рис. 4.4, ролик 4.2); резьбонарезные резцы (рис. 4.5, ролик 4.3). В зависимости от конструкции режущей части: резцы с механическим креплением СМП (рис. 4.6, ролик 4.4); резцы с напайной пластиной; монолитные твердосплавные или быстрорежущие резцы (рис. 4.7). В свою очередь, резцы с СМП делятся на: резцы с СМП, не имеющими задних углов (с «негативными» СМП), при этом необходимая геометрия резца получается за счет соответствующего наклона опорной поверхности СМП (рис. 4.8); резцы с СМП с задними углами («позитивные» пластины) (рис. 4.9). Обычно пластины с задним углом 7º применяют для наружной чистовой обработки, а с углом 11º - для чистовой расточки (ролик 4.5). По конструкции токарные резцы делятся на имеющие опорную твердосплавную пластину, и не имеющие. В первом случае обеспечивается защита корпуса от повреждения в случае поломки режущей СМП, а также больший срок службы, измеряющийся в количестве замен СМП. Часто в отдельную группу выделяются токарные инструменты для малоразмерной обработки, применяемые на токарных прутковых автоматах с ЧПУ (рис. 4.10, ролик 4.6). Такие инструменты используются как для наружной, так и для внутренней обработки (ролик 4.7). Выбор токарного резца При выборе токарного инструмента придерживаются следующего алгоритма. После определения необходимого инструментального материала следующим параметром выбора является форма и размер пластины. От формы пластины зависит ее прочность и геометрическая проходимость по детали, т.е. возможность обработки поверхностей требуемой формы и взаимного расположения (рис. 4.11). Как видно из рис. 4.11, на котором приведены основные формы СМП, наибольшей прочностью обладают круглые пластины, а наибольшими возможностями по обработке заготовок сложной конфигурации – ромбические СМП. Следовательно, при черновом точении на проход лучше выбрать круглые либо квадратные СМП, а при чистовой обработке деталей – ромбические, причем чем сложнее конфигурация детали, тем меньше угол при вершине пластины. Размер СМП также влияет на ее прочность и на величину удаляемого припуска – чем больше пластина, тем более тяжелую обработку ей можно производить (рис. 4.12). Однако, вместе с этим растет цена пластины и сокращаются ее возможности по обработке контуров и отверстий. Выбор заднего угла СМП Затем выбирают позитивную или негативную СМП в зависимости от вида обработки. При черновой обработке используют негативные СМП, как более прочные, а при чистовой обработке – позитивные, обеспечивающие меньшие силы резания и лучшее качество обработанной поверхности. При этом, если речь идет о расточке отверстий небольшого диаметра, то предпочтителен выбор пластин с задним углом 11º, т.к. в этом случае меньше вероятность затирания задней поверхности пластины поверхностью отверстия. Стружколомающая геометрия СМП На следующем этапе выбирают стружколомающую геометрию пластины и радиус при вершине СМП. Все СМП имеют геометрию передней поверхности, оптимизированную для определенных условий обработки (рис. 4.13). Цель геометрии – обеспечение процесса стружколомания, что способствует формированию формы стружки, удобной для удаления из зоны резания, при этом обеспечивается требуемое качество обрабатываемой поверхности. Получение короткой стружки, хорошо удаляемой из зоны резания и убираемой транспортером обеспечивается соответствующим сочетанием геометрии СМП и таких элементов режима резания, как глубина резания и подача (рис. 4.14). Форма передней поверхности СМП конструируется исходя о предположении о заданном интервале значений толщины стружки, определяемой подачей и глубиной резания. Ниже показаны примеры стружколомающих геометрий твердосплавных СМП для обработки стали на примере пластин Sandvik (рис. 4.15 – 4.17). Обозначения геометрий передней поверхностей твердосплавных СМП у других производителей могут отличаться. Выбор радиуса при вершине СМП На выбор радиуса при вершине пластины влияет прежде всего вид обработки. При черновой обработке выбирают больший радиус, т.к. в этом случае прочность пластины выше, а при чистовой – меньший радиус. Кроме этого нужно учитывать, что увеличение радиуса при вершине приводит к росту радиальной составляющей силы резания, приводящей к вибрации, следовательно, в условиях низкой жесткости технологической системы нужно выбирать меньший радиус (рис. 4.18). СМП с зачистной геометрией Для высокопроизводительной чистовой обработки с высокими требованиями к шероховатости поверхности можно использовать токарные пластины с зачистной геометрией Wiper (рис. 4.19). Такие СМП имеют сложную форму вершины, способствующую срезанию гребешков микронеровностей, при этом по сравнению с обычной геометрией можно увеличить подачу вдвое, сохранив качество обработки на прежнем уровне (ролик 4.8). Wiper-эффект наблюдается только при обработке по цилиндру или по торцу и отсутствует при обработке конических или профильных поверхностей. В этом случае нужно учитывать необходимость компенсации измененной геометрии зачистной пластины, что связано с большим вылетом СМП Wiper из державки (рис. 4.20). Следует также учитывать, что из-за увеличенной длины режущей кромки СМП Wiper, участвующей в резании, растет отжимающая сила и появляется риск возникновения вибраций. Геометрии НР Для некоторых специфических областей используют СМП и токарные инструменты особой конструкции. Например, для применения на оборудовании, обеспечивающем подачу СОЖ под высоким давлением (70 – 100 бар), разработаны пластины Sandvik HP и соответствующие державки (рис. 4.21, ролик 4.9). Геометрии TR Для точения профильных деталей применяют пластины специальной формы Sandvik TR, имеющие впадины на опорной поверхности, в которые входят соответствующие выступы на державке (рис. 4.22). В этом случае СМП фиксируется в посадочном месте более надежно, и знакопеременные нагрузки при точении контура не приводят к разбивке посадочного места (ролик 4.10). Обозначение СМП по ISO Для облегчения выбора СМП их обозначения стандартизированы по ISO. Здесь следует отметить, что единая система обозначения пластин справедлива только для токарных СМП, предназначенных для продольного, контурного точения и подрезки. Токарные отрезные, канавочные и резьбонарезные пластины различных производителей имеют собственные системы обозначения. Обозначение СМП включает буквенный код, обозначающий форму платины, наличие заднего угла, точность изготовления и конфигурацию пластины в сечении. Цифровой код обозначает размеры пластины и радиус при вершине. Затем следует обозначение геометрии, которое может содержать только буквы, только цифры или и то и другое. Для пластин из керамики и СТМ также указываются параметры фаски вдоль режущей кромки. Завершает обозначение пластины марка инструментального материала. Система обозначения токарных пластин по ISO приведена на рис. 4.23 – 4.27. Виды крепления пластин В зависимости от области применения токарного инструмента и вида СМП существуют различные системы крепления пластин. Наиболее распространены: крепление прижимом сверху (получило развитие крепление повышенной жесткости – прижимом сверху с подтягиванием пластины за отверстие к боковым опорам (рис. 4.28, 4.29)); крепление рычагом за отверстие (рис. 4.30); крепление винтом (рис. 4.31), крепление клином и прихватом и просто клином (рис. 4.32). Отрезные и канавочные пластины иногда закрепляют зажатием за счет упругих свойств корпуса резца или с помощью встроенного пружинного механизма. Крепление повышенной жесткости позволяет исключить вибрации при резании из-за смещения СМП. Благодаря сменным узлам прихвата в одну и ту же державку можно устанавливать как твердосплавные СМП, так и керамические, причем разной толщины, с отверстием и без (рис. 4.29). Крепление рычагом за отверстие (рис. 4.30) имеет меньшую жесткость по сравнению с CoroTurn RC, однако имеет преимущества при использовании резца для черновой обработки с большим припуском, когда широкая стружка, скользя по передней поверхности СМП, может повреждать прижим. Крепление СМП винтом (рис. 4.31) применяется для пластин с задними углами. В случае крепления клином и прихватом или просто клином (рис. 4.32) преимуществом является свободная передняя поверхность, по которой беспрепятственно сходит стружка, при этом обеспечивается хорошее прижатие СМП к опорным поверхностям. Крепление пластин за счет упругих свойств корпуса резца (рис. 4.33) позволяет сократить время на замену СМП, т.к. в этом случае не требуется выворачивать и заворачивать винты, а достаточно вставить специальный ключ с эксцентриковым наконечником в отверстие корпуса и повернуть его. Аналогичным преимуществом обладает и система Sandvik CoroCut 1-2, показанная на рис. 4.34, только в этом случае усилие зажатия получается благодаря тарельчатым пружинам. Для разжатия пружин ключом поворачивают стопор. Ключ вставляется в головку винта со стороны опорной поверхности державки. Выбор отрезных и канавочных СМП Критериями выбора отрезных и канавочных пластин являются в первую очередь диаметр отрезаемой заготовки либо глубина и ширина прорезаемой канавки. При отрезке рекомендуется использовать минимально возможную ширину пластины в целях экономии обрабатываемого материала. Отрезные и канавочные пластины имеют три типа геометрии: для отрезки, для точения канавок и для точения канавок большой ширины, когда канавочный резец работает не только с поперечной, но и с продольной подачей (рис. 4.35). Различия геометрий заключаются в необходимости формирования различной формы стружки. Например, при отрезке оптимальной формой стружки является спиралевидная, деформированная так, что ее ширина становится меньше ширины канавки, благодаря чему такая стружка легко удаляется. Поэтому при отрезке передняя поверхность СМП имеет «ложкообразную» форму с глубокой стружкозавивающей лункой. При прорезании канавок важно не только эффективно удалить стружу, но и получить канавку заданной ширины с качественными торцами, поэтому у канавочной СМП выше точность и есть развитые вспомогательные режущие кромки. Для точения широких канавок необходимо, чтобы на боковых режущих кромках была геометрия, обеспечивающая резание с продольной подачей. Одни и те же канавочные пластины могут обрабатывать наружные, внутренние и торцовые канавки. Отрезные пластины могут иметь главный угол в плане как 90º (нейтральные пластины), так и отличный от 90º. В последнем случае можно отрезать заготовки без остающегося на срезе кусочка материала – остаточной бобышки (рис. 4.36). Отрезные и канавочные пластины могут быть одно-, двух- и трехкромочными (рис. 4.37), а некоторые виды СМП, например, Iscar Pentacut, имеют пять кромок. Чем больше кромок на пластине, тем ниже стоимость операции отрезки, но однокромочные пластины имеют преимущества по прочности и возможности отрезки прутков больших диаметров. Выбор резьбонарезных СМП Основным критерием выбора резьбонарезной пластины является тип резьбы и ее шаг. В зависимости от нарезаемого шага резьбы СМП делят на пластины полного профиля и неполного профиля (рис. 4.38). Пластины полного профиля позволяют получать сразу готовую резьбу, при этом каждый типоразмер пластины может обработать только один соответствующий шаг резьбы. Такая пластина обрабатывает как профиль резьбы так и ее наружный (в случае наружной обработки) или внутренний (в случае внутренней обработки) диаметр. Пластины полного профиля могут быть однозубыми или многозубыми, последние более производительны. Пластины неполного профиля обрабатывают только боковые стороны и вершину профиля резьбы, наружный или внутренний диаметр при этом должен быть проточен предварительно точно в размер. Пластинами полного профиля можно обрабатывать определенный интервал шагов резьбы, что делает их более универсальными. Резьбонарезные пластины делятся на пластины для нарезания наружных и внутренних резьб. Для нарезания резьб на заготовках из вязких материалов применяют пластины со стружколомающей геометрией. Выбор токарных державок Корпусы для установки токарных пластин (державки для наружной обработки и расточные оправки для внутренней) могут иметь следующие типы хвостовиков: 1. Призматические – для токарных державок. 2. Цилиндрические и цилиндрические с лыской – для расточных оправок (рис. 4.39). 3. Модульные хвостовики – для инструментов как для наружной, так и для внутренней обработки. Пример – модульный хвостовик Coromant Capto (рис. 4.40). 4. Хвостовик HSK – на токарных инструментах для токарно-фрезерных станков со стандартом фрезерного шпинделя HSK. Расточные оправки могут иметь сменные головки для различных видов обработки, как например, в системе Sandvik Coroturn SL (рис. 4.41). Для обработки труднообрабатываемых материалов используют токарные инструменты, обеспечивающие подвод СОЖ под высоким давлением (рис. 4.42). Такие инструменты имеют несколько сопел для СОЖ, оптимально распределяющие СОЖ по передней поверхности СМП.