Тема 4. Основные этапы проектирования сетевых корпоративных приложений производственного

реклама

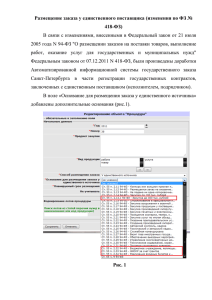

Тема 4. Основные этапы проектирования сетевых корпоративных приложений производственного назначения Основные этапы проектирования MRP-системы Этап 1. Определение назначения MRP-системы MRP – система представляет собой интегрированную электронную информационную систему управления. Она предназначена для планирования потребности производства в материальных ресурсах. Схема производства продукции Этап 2. Построение экономикоматематической модели MRP-системы Назначение модели - обеспечить оптимальное управление материальными ресурсами предприятия таким образом, чтобы все материалы, необходимые для производства продукции, поступали в цеха к моменту их потребления Суммарные годовые издержки ТС на поставку и хранение материальных ресурсов определяются по следующему выражению: ТС = (Q/2)*H + (D/Q)*O , где: Q – размер партии поставки, штук; H – годовые затраты на хранение единицы заказываемого продукта, руб./шт. D – годовая потребность в заказываемом продукте, штук; O – затраты на поставку одной партии заказываемого продукта, руб. Оптимальный размер заказа по критерию минимизации совокупных затрат на хранение и повторение заказа рассчитывается по формуле Вильсона: где: EOQ – оптимальный размер заказа, штук; D – годовая потребность в заказываемом продукте, штук; O – затраты на поставку одной партии заказываемого продукта, руб.; H – годовые затраты на хранение единицы заказываемого продукта, руб./шт. Интервал времени между поставками (время потребления заказа) t рассчитывается по формуле: где: N – количество рабочих дней (месяцев) в году; D – годовая потребность в заказываемом продукте, штук; EOQ – оптимальный размер заказа, штук ТС = (Q/2)*H + (D/Q)*O . где: ТС – суммарные годовые издержки; Сн – издержки по хранению запаса на складе; Со – издержки по оформлению заказа; Q – размер партии поставки Этап 3. Определение функций MRPсистемы 1.Упорядочивание заказов по приоритетам или срокам отгрузки 2.Формирование план-графика производства продукции и планирование загрузки производственных мощностей 3. Детализация производимой продукции до уровня заготовок, полуфабрикатов, узлов и комплектующих 4. Составление графика выпуска узлов и полуфабрикатов и оценка потребности в материалах и комплектующих 5.Определение сроков поставки материалов и комплектующих в производственные подразделения Этап 4. Реализация функций MRPсистемы Структура входящей и исходящей информации в MRPсистемы Входные данные MRP-системы 1. Описание состояния материалов Информация обо всех материалах и комплектующих, необходимых для производства конечного продукта. При этом указывается статус каждого материала (на складе, в производстве, в текущих или планируемых заказах), объем запасов, цены, возможные задержки поставок, реквизиты поставщиков и т.д. 2. План-график производства Оптимизированный график производства готовой продукции на планируемый период. В случае недоступности ряда материалов MRPсистема информирует о необходимости внесения в программу производства соответствующей корректировки. 3. Спецификация изделия Список материалов с количественными и качественными характеристиками. Необходим для производства конечного продукта. Выходные данные MRP-системы 1. План заказов Определяет график поставки необходимых для выполнения производственной программы материалов и комплектующих. 2. Специальные отчеты 2.1. Отчет об узких местах планирования. Информирует об узких местах в графиках поставки материалов , которые требуют особого внимания. Узкие места определяются путем моделирования развития ситуации в случае нарушения поставок. 2.2. Исполнительный отчет. Перечень неразрешимых критических ситуаций , выявленных в процессе формирования плана поставок. 2.3. Отчет о прогнозах. Информация , используемая для составления прогнозов изменения объемов и характеристик выпускаемой продукции, полученная в результате анализа отчета о продажах и текущего хода производственного процесса. Используется для долгосрочного планирования потребности в материалах. Этап 5. Организация функционирования MRP-системы 1. На основе анализа план-графика производства и спецификаций находящихся в производстве изделий определятся полная потребность в материалах и комплектующих на планируемый период. 2. В соответствии с данными о потребности и текущем состоянии материальных запасов для каждого периода времени и каждого материала вычисляется чистая потребность: потребность за вычетом материала, находящегося в производстве, его страхового запаса и резерва. На основе чистой потребности в материалах, используя экономикоматематические методы управления запасами, определяется график поставки, в котором корректируются все ранее созданные заявки и формируются новые. Основные преимущества MRPсистемы 1. Гарантия своевременного поступления материалов и комплектующих. 2. Оптимизация складских запасов. 3. Уменьшение производственного брака при сборке готовой продукции, возникающего из-за использования несоответствующих комплектующих. 4. Упорядочивание производства вследствие контроля статуса каждого материала , позволяющего отслеживать весь цикл его использования , начиная от заказа на данный материал до его использования в готовом изделии, благодаря чему достигается эффективность производственного учета.