2. Блок переработки светлых нефтепродуктов.

advertisement

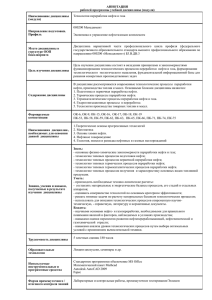

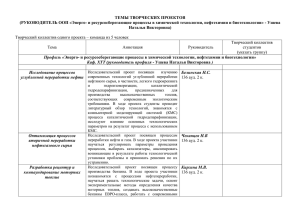

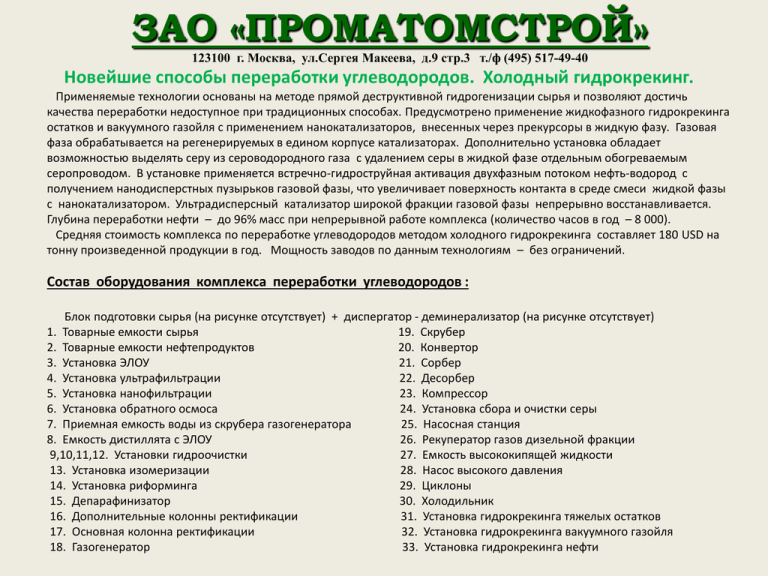

ЗАО «ПРОМАТОМСТРОЙ» 123100 г. Москва, ул.Сергея Макеева, д.9 стр.3 т./ф (495) 517-49-40 Новейшие способы переработки углеводородов. Холодный гидрокрекинг. Применяемые технологии основаны на методе прямой деструктивной гидрогенизации сырья и позволяют достичь качества переработки недоступное при традиционных способах. Предусмотрено применение жидкофазного гидрокрекинга остатков и вакуумного газойля с применением нанокатализаторов, внесенных через прекурсоры в жидкую фазу. Газовая фаза обрабатывается на регенерируемых в едином корпусе катализаторах. Дополнительно установка обладает возможностью выделять серу из сероводородного газа с удалением серы в жидкой фазе отдельным обогреваемым серопроводом. В установке применяется встречно-гидроструйная активация двухфазным потоком нефть-водород с получением нанодисперстных пузырьков газовой фазы, что увеличивает поверхность контакта в среде смеси жидкой фазы с нанокатализатором. Ультрадисперсный катализатор широкой фракции газовой фазы непрерывно восстанавливается. Глубина переработки нефти – до 96% масс при непрерывной работе комплекса (количество часов в год – 8 000). Средняя стоимость комплекса по переработке углеводородов методом холодного гидрокрекинга составляет 180 USD на тонну произведенной продукции в год. Мощность заводов по данным технологиям – без ограничений. Состав оборудования комплекса переработки углеводородов : Блок подготовки сырья (на рисунке отсутствует) + диспергатор - деминерализатор (на рисунке отсутствует) 1. Товарные емкости сырья 19. Скрубер 2. Товарные емкости нефтепродуктов 20. Конвертор 3. Установка ЭЛОУ 21. Сорбер 4. Установка ультрафильтрации 22. Десорбер 5. Установка нанофильтрации 23. Компрессор 6. Установка обратного осмоса 24. Установка сбора и очистки серы 7. Приемная емкость воды из скрубера газогенератора 25. Насосная станция 8. Емкость дистиллята с ЭЛОУ 26. Рекуператор газов дизельной фракции 9,10,11,12. Установки гидроочистки 27. Емкость высококипящей жидкости 13. Установка изомеризации 28. Насос высокого давления 14. Установка риформинга 29. Циклоны 15. Депарафинизатор 30. Холодильник 16. Дополнительные колонны ректификации 31. Установка гидрокрекинга тяжелых остатков 17. Основная колонна ректификации 32. Установка гидрокрекинга вакуумного газойля 18. Газогенератор 33. Установка гидрокрекинга нефти Модули комплекса по переработке углеводородов методом холодного гидрокрекинга 17. Горизонтальная ректификационная колонна 2 18. Газогенератор (1) продуктопровод; (2) сепаратор; (3) верхний шнековый дозатор-смеситель; (4) вращающийся реактор; (5) нижний шнек-дозатор; (6) винтовой транспортер; (7) узел транспортировки; (8) грохот; (9) воздухопровод. Основное производство НПК состоит из интегрированных между собой установок: 1. Блок глубокой переработки нефти и гидрокрекинг остатков; 2. Блок переработки светлых нефтепродуктов; 3. Блок переработки газов; 4. Энергетический блок. Предлагаемая технологическая схема производства нефтепродуктов Технологические процессы глубокой переработки тяжелой нефти. 1. Блок глубокой переработки нефти и гидрокрекинг остатков Электрообессоливающая установка (ЭЛОУ). Первичная подготовка нефти включает обезвоживание, очистку от механических примесей и солей. Очистка от механических примесей происходит в отстойниках, в электродегидраторах происходит деэмульгирование нефти и ее обезвоживание. В ЭЛОУ происходит разделение сырья на три составляющие: минеральную, углеводородную и водную эмульсию. Водная эмульсия с остатками углеводородной части попадает на гидрокавитационный флотатор, где протекает разделение на минеральную составляющую и воду, которая выходит с установки в пределах норм ПДК. Остаток углеводородной составляющей возвращается на ЭЛОУ. Эмульсионные остатки (нефтешламмы) направляются на газогенератор в качестве топлива. ЭЛОУ за счёт электростатического и магнитного полей собирает микро капли воды в большие капли. Эти капли тонут за счет сил гравитации и Лоренца, захватывая с собой соль и механические примеси. Непосредственно обессоливание происходит через двухступенчатую установку обратного осмоса. Преимущества применения данной конструкции: • размер капель воды в водонефтяной эмульсии после обработки в кавитаторе не превышает 20 мкм (против 100 мкм после механических смесителей); • простота конструкций и отсутствие подвижных частей; • снижение потребления промывочной воды на 20:25%; • остаточное содержание солей в нефти - до 3,1:4мг/литр; • применение в ЭЛОУ перекрестных магнитных и электрических полей; • применение современной элементной базы на 45кВт и фазочастотных преобразователей с обратной связью позволяет с пульта управления менять параметры работы установки в зависимости от характеристик нефти; • формирование фронта импульса перекрестка (дополнительное магнитное поле) заставляет капельку тонуть (ток утечки); • двойная очистка снижает количество хлора и серы, убирает щелочные штаммы; • применение обратного осмоса с регенерацией фильтров ультрафильтрации и нанофильтрации; • вода после обратного осмоса пригодна для питья (дистиллированная); • установка ЭЛОУ не имеет нагрузки на очистные сооружения; • нефтешламмы могут использоваться как энергетическое сырьё для газогенератора. Обезвоженная нефть поступает на жидкофазную комбинированную установку глубокой переработки нефти, где осуществляется разделение нефти на совокупности углеводородов (фракции); Жидкофазная комбинированная установка глубокой переработки нефти. Жидкофазная комбинированная установка глубокой переработки нефти состоит из трех последовательно интегрированных между собой реакторов (установок) жидкофазной гидрогенизации (гидрокрекинга) для переработки нефти, вакуумного газойля, газойля коксования и других остатков нефтепереработки. Ключевая цель работы установки – увеличение глубины переработки нефти, удаление из нефти максимального количества серы, меркаптанов и прочих химических соединений, отрицательно сказывающихся на качестве конечных продуктов нефтепереработки. В первом реакторе 2 слоя катализатора: 1) в жидкофазном крекинге; 2) в газофазном крекинге. В жидкофазном гидрокрекинге создаются нанопузырьки газа для увеличения поверхности реакции крекинга. В газофазном крекинге катализаторы сферические для процесса восстановления. Продукты, полученные в первом реакторе, разделяются в ректификационной колонне в зависимости от того, какие углеводороды нужны на выходе(компоненты бензина, реактивное топливо или газойль). Керосиновую фракцию можно выделить как боковой погон или оставить вместе с газойлем в качестве остатка от перегонки. Остаток от перегонки снова смешивают с током водорода и запускают во второй реактор. Так как это вещество уже подвергалось гидрированию, крекингу и риформингу в первом реакторе, процесс во втором реакторе идет в более жестком режиме (более высокие температуры и давления). Как и продукты первой стадии, смесь, выходящая из второго реактора, отделяется от водорода и направляется на фракционирование. Обезвоженная нефть подается в первый реактор легкого гидрокрекинга со слоем катализатора, где получаем относительно небольшое количество светлых продуктов и малосернистый вакуумный газойль. Газойль подается во второй реактор, а легкие фракции преобразуется в светлые нефтепродукты, пройдя кавитационную ректификацию. Так как установки гидрокрекинга работают по типу установок гидроочистки, на каждом этапе переработки происходит процесс удаления серы в результате каталитической реакции серосодержащих соединений с водородом с образованием сероводорода (H2S). Процесс жидкофазной гидрогенизации сопровождает встречно-гидроструйная активация двухфазным потоком нефть-водород в среде смеси с катализатором. Ультрадисперсный катализатор широкой фракции, непрерывно восстанавливаемый. Установки работают в сверхкритическом флюиде смеси С2-С3 с избытком водорода и непрерывным восстановлением катализатора. В конвертор в реакторе газы подаются на пирите, либо сульфите меди при температуре 420°С. Сульфат меди перемещается в реактор отдуванием при температуре 450-500°С, где выделяется сера в виде пара. Сульфат меди возвращается в конвертер. В реакторе так же предусмотрен сепаратор, который поглощает газы водорода и углеводородов и возвращает в зону жидкофазной конверсии нефтяной смеси (низ реактора). 2. Блок переработки светлых нефтепродуктов. Ректификационные колонны — состоят из собственно колонны, где осуществляется противоточное контактирование пара и жидкости по длине ректификационного аппарата, и устройств, в которых происходит испарение жидкости и конденсация пара. Движущей силой тепло- и массообмена между паром и жидкостью в аппарате является разница температур по длине колонны. В горизонтальных ректификационных установках пары перемещаются по длине также за счет разности давлений на входе и выходе колонны. Применение горизонтальной колонны обеспечивает: а) доступность тарелок к ремонту – можно отключить одну тарелку, вынуть и отремонтировать без остановки работы колонны; б) возможность контроля и управления температурой углеводородных газов и жидких фракций на каждой тарелке; в) вакуум выше геля пароэжектора не требует добавки воды; г) узкий погон фракций бензина, керосина, дизеля и пропана обеспечивает высокую четкость ректификации. Ректификационная колонна активная, давление газа поддерживается вентилятором. Перелив с тарелки на предыдущую тарелку осуществляется шнековым насосом. При этом переливающиеся обратно на тарелку смесси обрабатывается кавитатором с созданием нанопузырьков в газофазной жидкости для повышения поверхности контакта. Тарелки имеют термостабилизацию, датчики давления и температуры жидкости и газа , которые измеряют расходы и температурау газо-жидкофазной фракции. Суммарные потоки прямогонных и полученных вторичными процессами бензинов и дизельных топлив подаются в горизонтальный блок ректификации, который состоит из основной колонны и колонн разделения дизельных, бензиновых и газовых фракций. На входе в РК дистилляты подаются на ректификационную колонну с температурой 350°С, на выходе – с температурой 20°С. Заливку тарелок снизу вверх исходной смесью при температуре кипения, где смешивается с так называемой извлечённой жидкостью на предыдущую тарелку, обеспечивает гидрокавитационный насос. Смесь углеводородов возвращается с последующих тарелок на предыдущие для повышения четкости ректификации. Поток обратно-перекрестный, можно регулировать температуру, расход по жидкости и по газу. Горизонтальные ректификационные колонны дают возможность отбор целевых товарных фракций вести непосредственно с колонны без использования дополнительных выносных дебойлеров и отпарных колонн. Суммарные потоки бензинов и дизельных топлив, после прохождения через горизонтальную ректификационную колонну и разделители фракций, направляются на гидроочистку и изомеризацию для получения товарных бензинов, керосиновых и дизельных топлив Евро-4, Евро-5. Гидроочистка жидкофазная . Принцип работы установок гидроочистки аналогичен работы гидрокрекинга с отличием размещения тарелок сепарации. В блок переработки светлых нефтепродуктов входит комбинированная установка каталитического облагораживания дистиллятов, включающая в себя установки гидрокрекинга, депарафинизации, риформинга и изомеризации. Обеспечение качества бензинов и дизельных топлив гарантируют классические процессы облагораживания бензино-дизельного потока. Блок каталитического облагораживания дистиллятов жестко интегрирован по паровому потоку с блоком переработки остатков, а так же с блоком четкой ректификации (продуктовый поток). В процессе депарафинизации предусмотрен кавитатор для создания высокодисперсной эмульсии. Выделенные парафины идут на конвертор установки гидрокрекинга вакуумных газойлей (420°С). Установка риформинга горизонтальная, трёхсекционная, активная. Для прокачки газа создается давление вентиляторами. Нагрев катализатора осуществляется в высококипящей жидкости, катализатор непрерывно восстанавливаемый. Установка изомеризации жидкофазная, с непрерывным восстановлением катализатора. 3. Блок переработки газов. Газофракционная установка (ГФУ) состоит из активных ректификационных абсорбционных колонн (80 тарелок), из которых выделяется СПБТ и сероводород, который идет на конвертер установки получения жидкой (кристаллической) серы. Остальные газы (С1-С4) направляются на установку деазотирования и подаются в реактор гидрокрекинга газойля. Все кислые газы подвергаются аминной очистке, последующим разделением на ГФУ на топливные сухие газы и товарные сжиженные пропан-бутановые топлива. Применена горизонтальная бипарная установка. Все газовые потоки предусмотрено очищать от сернистых соединений. Тип и мощность водородной установки, необходимой для работы комплекса переработки, выбирается на этапе детального проектирования балансовых потоков. 4. Энергетический блок. Основное назначение установки - использование в качестве силовой установки, обеспечивающий тепловой режим работы установок и получение оксида углерода для процесса отделение серы. Предусмотрена универсальная модульная концепция изделия, рациональная конструкция, направленная на оптимизацию производственных и эксплуатационных затрат. Энергетический блок состоит из газогенератора, сорбера-десорбера, конверторов газа, компрессора, рекуператора (подогрев) и газодизельных установок. Газогенератор производит синтез-газ из кокса и катализатора с установки гидрокрекинга остатков. В конверторе сероводород конвертируется на на серу и водород. Водород сжимается компрессором и подается на установку гидрокрекинга вакуумного газойля через рекуператор(подогрев) с температурой продукта 550°С. Основные отличия от стандартных газогенераторов: - используемый эффект сверхадиабатического термического воздействия позволяет сжигать (газифицировать) очень высокозольные системы, например, осажденную часть нефтешламмов; - аминовая очистка диоксида углерода и сероводорода позволяет получение водорода на гидрокрекинг; - восстановление катализатора на гидрокрекинг; - силовая установка смешанная, газо- дизельпоршневая; - рекуператор на выхлопных газах обеспечивает 420°С высококипящей жидкости, рабочее давление - 320 Атм ; - гидроструйные активаторы работают через гидротрансформаторы ; - применяемая технология позволяет эффективно использовать газогенератор в системах утилизации отходов; - сера присутствует в газе в восстановленных формах (сероводород, серооксид углерода), которые поглотить много проще, чем сернистый газ (диоксид серы); - твердый зольный остаток практически не содержит недогоревшего углерода и органических веществ. Применяемое в комплексе переработки углеводородов оборудование и комплектующие отличает современный подход в технических решениях, полная автоматизация и компьютеризация процесса, высокое качество изготовления и соответствие самым жестким экологическим требованиям. Примененные конструкции соединительных узлов и технологические решения практически сводят к нулю утечки и выбросы из оборудования, что делает комплекс переработки безотходным и экологически чистым. Конструкция установок переработки и их технологическая обвязка предотвращают возможность возникновения аварийных ситуаций независимо от состояния противоаварийной защиты. Технический уровень оборудования и организации производства соответствуют требованиям международных стандартов системы качества ISO-9001 и экологической безопасности ISO-14000. Качество топлив гарантируется по нормам Евро-5 с применением современных методов тонкой очистки. АЭС в Бушере, Иран Закрытое акционерное общество 123100, г. Москва, ул.Сергея Макеева 9. Стр.2 Тел: + 7 499 256-66-87, E-mail: promatomstroy@gmail.com