Практика 7. Инженерная экология. Защита атмосферы и

реклама

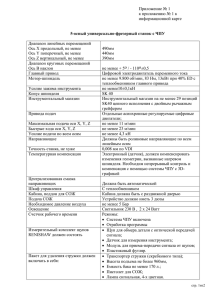

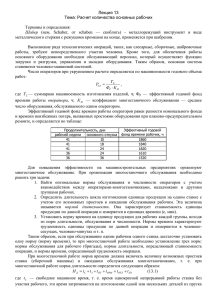

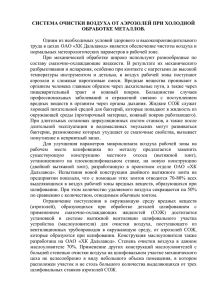

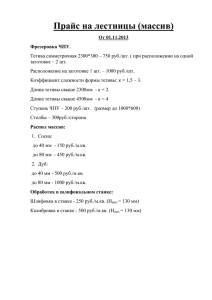

ПРАКТИКА 6. ИНЖЕНЕРНАЯ ЭКОЛОГИЯ. ЗАЩИТА АТМОСФЕРЫ И ГИДРОСФЕРЫ Цель практики Изучить источники воздействия машиностроительных предприятий на атмосферу и методы защиты от них. Схема машиностроительного завода Заготовительный цех (чугунолитейный, сталелитейный, кузнечно-прессовый) Обрабатывающий цех (механический, термический) Сборочный цех Вспомогательные цехи, службы, хозяйства, органы управления Воздействие машиностроительных предприятий на атмосферу Цех Загрязняющие вещества Заготовительный: вагранки, электродуговые и индукционные печи, участки складирования и переработки шихты и формовочных материалов; участки выбивки и очистки литья Пыль, окись углерода, диоксид серы, оксид азота Обрабатывающий: сварка металлическая обработка Пары окислов железа и цинка, аэрозоли марганца, кремния и меди, фториды, озон, окислы азота Пыль, аэрозоли СОЖ Сборочный: окраска Органические растворители, аэрозоли пигментов Вспомогательные: Транспортный ТЭЦ, котельная диоксид углерода и водяной пар оксид углерода, оксиды серы, азота, соединения свинца, сажа, углеводороды, в том числе бенз(а)пирен, несгоревшие частицы твердого топлива Задача На машиностроительном заводе работает цех механической обработки корпусов, который имеет токарный и сверлильный участок. При обработке материалов применяются смазочно-охлаждающие жидкости (СОЖ). Вентиляционный воздух с токарного участка удаляется в атмосферу через очистные сооружения, эффективность которых составляет 90 %. Вентиляционный воздух со сверлильного участка поступает в атмосферу без очистки. Таблица 1 Исходные данные для цеха механической обработки корпусов Участок Обрабатываемый металл Чугун Среднее время обработки металла на одном станке: Дней в год 280 Часов в день Тип станков Мощность двигателя, кВт Максимальное число станков, работающих одновременно, шт Сверлильн ый Токарный 7,5 Токарные одношпиндельные автоматические 5,5 Вертикаль Токарные Карусельны ные многорезцовые е фрезерные сверлильн полуавтоматические ые 15 8 Все станки работают одновременно 5 Задача В цехе ведется ручная дуговая сварка стальных изделий штучными электродами К-5А. Расход электродов составляет 4 кг за смену. Среднее время работы сварочного поста за смену 3 часа, за год 840. Таблица 3 Величины удельного выделения ЗВ (г/кг расходуемых электродов) при ручной дуговой сварке штучными электродами заданной марки Марка Марганец и FeOx Фториды, в HF электрода его пересчете соединения на F К-5А 1,11 18,54 4,45 0,5 Вопросы 1. 2. 3. 4. Определить загрязняющие вещества для каждого цеха и участка. Оценить валовый и максимальный разовый выброс загрязняющих веществ с учетом очистки. Для сварочного поста рассчитать максимальное разовое выделение ЗВ из трубы, мг/м3, если объем газовоздушной смеси, выбрасываемой из трубы, м3/с равен 6. Сравнить полученные значения с ПДК. Сделать вывод. Предложить схему очистки. Решение задачи 1. Определим источники загрязнения и выделяющиеся загрязняющие вещества (ЗВ). Источник загрязнения Загрязняющие вещества Цех механической обработки материалов Пыль, Аэрозоль СОЖ Сварочный участок Марганец и его соединения FeOx Фториды HF Решение задачи 2. Рассчитаем максимально разовое выделение ЗВ в механическом цеху. Максимально разовое выделение (г/с) загрязняющего вещества (ЗВ) (пыли) от т одновременно работающих станков определяется по формуле: m G gi kiCOЖ , (1) i 1 где gi удельное выделение пыли при работе на i-м станке, г/с; kiCOЖ коэффициент, учитывающий применение (= 0,15) или отсутствие (=1) СОЖ на i-м станке. Валовое выделение (т/год) загрязняющего вещества (пыли) от т одновременно работающих станков определяется по формуле: m M g k i 1 m T gi kiCOЖ ti N i , COЖ i i i (2) i 1 где gi удельное выделение пыли при работе на i-м станке, т/ч; Ti суммарное время работы на i-м станке за год; Ni количество дней работы i-м станке за год; ti время работы на i-м станке за день. Решение задачи Максимально разовое выделение (г/с) аэрозоля СОЖ от т одновременно работающих станков определяется по формуле: m G giСОЖWi , (1) i 1 где gi удельное выделение аэрозоля СОЖ при работе на i-м станке, г/кВтс; Wi мощность электродвигателя i-го станка, кВт. Валовое выделение (т/год) аэрозоля СОЖ от т одновременно работающих станков определяется по формуле: m M g i 1 СОЖ i m WiTi g iСОЖWiti N i , (2) i 1 где g i удельное выделение аэрозоля СОЖ при работе на i-м станке, т/ч; Ti суммарное время работы на i-м станке за год, ч/год; Ni количество дней работы i-го станка за год; t i время работы на i-м станке за день. Таблица 2 Величины удельного выделения пыли для каждого из установленных типов станков Тип станка Мощность, кВт Удельное пыли, г/с выделение Удельное выделение аэрозоля СОЖ, г/с Токарные 5,5 одношпиндельные автоматические 1,8110–3 1,5610–5 Токарные 15 многорезцовые полуавтоматически е Карусельные 8 фрезерные 9,710–3 2,510–5 4,210–3 7,810–4 Вертикальные сверлильные 2,210–3 5,610–5 5 Решение задачи Заполним таблицу: Выделение ЗВ Пыль с применением СОЖ Максимальное разовое выделение, г/c Токарный участок Сверлильный участок Итого: Масляный аэрозоль СОЖ Валовое Максимально Валовое выделение, т/год е разовое выделение, выделение, т/год г/c Решение задачи 3. Рассчитаем выделение ЗВ на сварочном посту. Максимальное разовое выделение (г/c) ЗВ (компонентов сварочного аэрозоля и сопутствующих газов) от m одновременно работающих сварочных постов (машин электроконтактной сварки) определяется по формулам: m G g i 1 i p Tпер , (1) где g − удельное выделение ЗВ i-го поста, г/кг; p количество использованного сварочного материала за время непрерывной работы (цикл) i-го поста, кг/цикл; Тпер длительность цикла сварки материала i-го поста, с/цикл. Валовое выделение (т/год) ЗВ от m станков: m m M gi Ti gi N i ti , i 1 (2) i 1 где gi − удельное выделение ЗВ при работе i-го станка, т/ч; Ti суммарное время работы i-го станка за год, ч/год; Ni количество дней работы i-го станка за год; ti время работы i-го станка за день. Решение задач Составим таблицу: Выделение ЗВ Марганец и его FeOx соединения Максимальное разовое выделение ЗВ, г/c Валовое выделение ЗВ, т/год Максимальное разовое выделение ЗВ, мг/м3 ПДК, мг/м3 0,01 0,04 Фториды, в HF пересчете на F 0,2 0,02