Кевин Бэнгстон

реклама

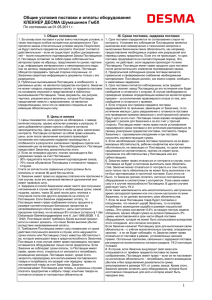

Лин конференция, КАМАЗ Лин на Daimler Trucks Кевин Бэнгстон 20 сентября 2012 OMCD – T/OG Daimler AG Daimler Trucks Наша цель: «Мы первые на мировом рынке грузовых автомобилей, мы создаем наибольшую ценность для наших заказчиков, и являемся эталоном качества и рентабельности.» OMCD – T/OG Наши заказчики могут на нас положиться. Мы предлагаем решения. Наши бренды лидируют на мировом рынке грузовых автомобилей. Мы обеспечиваем превосходную рентабельность. Мы являемся самообучающейся организацией. Мы постоянно улучшаем нашу продукцию, процессы и услуги. Daimler Trucks 1 Даймлер Тракс – операционное совершенство как фундамент прибыльного роста Что такое TOS? TOS – способ компании «Даймлер Тракс» развивать и вести бизнес по принципу Лин* и постоянно его улучшать. Фокус нашего Лин предприятия и его процессов направлен на цепочку потребностей, исходящих непосредственно от заказчика. В рамках TOS мы обучаем наших людей принципам Лин менеджмента и постоянно развиваем их в этом направлении для работы в их регионах, командах и для самих себя – используя, улучшая и передавая свои знания: так мы становимся Лин организацией. TOS - На что в основном влияет TOS? Operational Excellence Кто является целевой группой? OMCD – T/OG Система управления производством грузовых автомобилей TOS существует для всех работников «Даймлер Тракс» Ответственность за внедрение TOS лежит на: Каждом без исключения руководителе компании «Даймлер Тракс» * Lean business: Meet customers demands with as less as possible ressources Daimler Trucks 2 Для осуществления поддержки и устойчивого внедрения философии Лин OMCD основывается на трех стратегических принципах МИССИЯ Поддержка и устойчивое внедрение Лин философии в «Даймлер Тракс» KPI/воздействие Операционная эффективность, производительность Даймлер Тракс, Центр компетенции Лин менеджмента 9 Лин принципов OMCD – T/OG Устойчивость (Стандарты, Оценка, проверка на степень Лин зрелости) Стратегия Даймлер Тракс Влияние OMCD Обучение и повышение квалификации Operational Excellence Daimler Trucks 3 Центр компетенции Лин менеджмента основные процессы, вспомогательные процессы, поставщики И т.д. 1.4.3 Gruppengespräche regelmäßiges Gruppengespräch Planung und Organisation der Arbeitsabläufe, Behandlung von Problemen Gruppenentwicklung Bericht über Ergebnisse an FK 1.2. Klare Aufgaben und Rollen technische Einrichtungen Zusammenarbeit von Planung und Produktion einheitliches Bedienformat Fokus auf Instandhaltung 2.1.8 Quality Gates Produktentstehungsprozess nach CV-DS 1.3.4 Auswahlprozess für Mitarbeiter Personalauswahl durch Internet/ Intranet Stellenangebot im Intranet 2.2.1 5A-Methode 2.2 VisuellesManagement / 5A 1.3. Beteiligung und Entwicklung von Mitarbeitern SABs, Taktzeit-Zykluszeitdiagramme Arbeitvorgehensweise werden nach Verbesserungsmaßnahmen überprüft 5A Zertifizierung pro Kostenstelle vorher/ nachher Fotos Audits fördert Qualität, Effizienz und Arbeitssicherheit 2.2.2 Markierung, Kennzeichnung, Beschriftung Bodenmarkierungen Farbkennzeichnungen Visualisierung von Materialbeständen 1.3.6 KVP-Werkstatt Standardisierung Standardisierung ist eine grundlegende Methode, die festlegt, in welcher Art und Weise ein Arbeitsprozess ausgeführt wird.. Ziel der Standardisierung ist, Prozesssicherheit zu gewährleisten. Damit wird Qualität produziert. Standardisierte Prozesse sind sicher, effizient und verlässlich. 1.4.2 Gruppensprecher 1.4.4 Integration von Mitarbeitern mit Einsatzbeschränkung systematischer Prozess Arbeitsplatzbewertung Integration von MEs z.B. durch Einschränkung der Rotation Anpassungsqualifizierung 3.1.3 Grenzmuster Musterteile zwischen akzeptiertem und nicht akzeptiertem Qualitätsniveau fördern Klarheit und ermöglichenschnelleEntscheidungen 3.1.5 Qualitätsalarm / Qualitätsstopp / Maschinenstopp Licht- und Tonsignal bei Qualitäts- oder Lieferproblemen gestufter Prozess bis zum Linien-/ Maschinenstopp verbunden mit der Andon Tafel 2.1. Produktionsprinzip standardisierte Methoden und Prozesse - Jede Methode und jeder Prozess ist standardisiert, um eine sichere Ausführung zu gewährleisten, um Prozessabweichungen zu verringern, um Qualität zu erreichen und um eine Grundlage für kontinuierliche Verbesserung zu bilden. 3.1.7 Produktionstests 1,2,3 findet Anwendung mit externen Auditoren Zertifizierung bringt Aktzeptanz beim Kunden systematische Schwachstellen werden erkannt und angegangen. 3.2.7 Ein-Punkt-Schulungen Schulung zu speziellen, aktuellen Themen Erklärung von Zusammenhängen, Maßnahmen, Sachverhalten auf einer Seite 3.2.9 Prozess-FMEA Fehlermöglichkeits- und Einflussanalyse für Prozesse wird früh in der Planungsphaseangewendet identifiziert mögliche Fehler und Problemeund fördert deren systematische Behebung Poka Yoke 5.1 Beseitigung von Verschwendung 4.3 Fließfertigung 4.4 Taktfertigung durch wiederholtes, vertieftes Nachfragenkommt man zu der eigentlichen Problemursache Lieferant liefert das nach, was vom Kunden gebraucht wird Signal durch leeren Festplatz, leeren Behälter oder Kanbankarte meist gleich “Wertstromanaylse” stellt Informationsfluss und Materialfluss dar auch: “Spaghetti-Diagramm” 5.1.5 Mitarbeitergetragener KVP Mitarbeiter regen selbst Verbesserungen an Beschluss über Meister eigene Umsetzung in der KVPWerkstatt erzeugt nachhaltige Einstellungsänderung bei den Mitarbeitern 5.1.6 Expertengestragener KVP zusammen mit Experten aus allen Bereichen bei größeren Umbauten und Änderungen auch hier werden die Mitarbeiter beteiligt 4.3.1 Kommisionierung / Setbildung 3.2.6 Prozessaudit standardisierter Rüstablauf Trennung von internem und externemRüsten verkürzt die Durchlaufzeit durch kleinere Lose 3.2.10 Qualitätsmanagement Lieferanten Sicherstellung der Eignung und Genauigkeit der Prüfmittel Auswahl geeigneter Prüfmittel Erfassung aller Prüfmittel Regelmäßige Überprüfung speziell ausgewiese Zeitintervalle,in denen die Produktänderungen angesammelt und dann freigegeben werden 5.1.9 Praxisvergleich 4.3.3 Kleine Ladungsträger bessere Bereitstellung an der Linie geringe Zeitspreizung in der Linie durch Behälterwechsel bei KLTs vereinfacht getakteten Routenverkehr mit gemischten Ladungen Verbreitung von guten Beispielen Benchmark mit anderen Werken 5.1.10 Simultaneous Engineering (SE) 4.3.4 One-Piece Flow realisiert z.B. mit Einfachstförderer in U-Zellen keine Puffer kürzeste Durchlaufzeit Voraussetzung für Null-Fehler-Ziel Entwicklungs- und Planungsprozesse werden parallelisiert 4.3.5 First In First Out (FIFO) Prüfen nach Checkliste Fehlerabstellung druch Verursacher Quality Gate Keeper ist Teammitglied Ausgangspunkt für Verbesserungen Schulung zur Fehlervermeidung Kontinuierliche Verbesserung Der Kontinuierlicher Verbesserungs-Prozess (KVP) ist der Prozess, um für unsere momentanen Standards laufend Verbesserungen sowohl der Wirtschaftlichkeit als auch der zur Arbeitssituation zu finden. Dies erfolgt durch systematische Analysen und kreative Lösungen, die das Produktionssystem festigen und weiterentwickeln. was zuerst kommt, wird zuerst entnommen zwangsweise bspw. durch Durchlaufregale Alternative durch eindeutige Markierungen 3.3.4 Übergeordneter Qualitätsregelkreis 4.3.6 Ein-Lager-Strategie in der Zulieferkette zwischen Lieferant und Kunden gibt es nur ein Materiallager, entweder beim Kunden oder beim Lieferanten sollte Eigentum des Lieferanten bleiben bis zum Verbrauch Kundenorientierte Auditkriterien Felderfahrungen APA/ BPA 2.2. Visuelles Management / 5A - Die Produktionsprozesse sind so gestaltet, dass erkennbar wird, wie die Produktion läuft. Abweichungen werden sofort sichtbar. Dies wird durch eine systematische Anwendung der 5 A-Methode unterstützt (Aussortieren, Aufräumen, Arbeitsplatz sauber halten, Arbeitsstandards zur Regel machen, Alle Schritte durchlaufen und weiter verbessern). 3 – 5 tägige Aktivität zur Umsetzung standardisierter Ablauf Mittel zur Zielerreichung durch Verschwendungsreduktion Darstellung als Storyboard 5.1.8. Änderungsmanagement 4.3.2 Schnelles Rüsten Systematischer Prozess zur Identifizierung und Lösung von Problemen Anwendung der 5 Six-Sigma-Werkzeuge Ziel auf Ursachen, nicht auf Symtome Verwendung eines Formblattes z.B. „A3-Problemlöseblatt” Systemaudit nach VDA 6.1 Lieferantenbewertung DC Prozessaudit nach VDA 6.3 5.1.7 KVP Workshop liefert mehrere Teile in einem Ladungsträger wird in der Montagesequenz im Supermarkt befüllt enthält das für eine Montagesequenz benötigte Material Beurteitl Fähigkeit, konstante Produktqualität zu liefern Können geplant (präventiv) oder ungeplant (ereignisorientiert) durchgeführt werden 3.2.8 Problemlösungsprozess und Six-Sigma erstellt von: Daimler Trucks / OMCD 4.2.3 Verbrauchs- und Auffüllverfahren Kanbankarte wird am Behälter angebracht und mit dem ersten Teil an versorgenden Bereich zurückgesandt Karte enthält “Was”, “Wieviel”, “Woher” und “Wohin” Kanbankarten dürfen nicht verloren gehen 3.3.2 Qualitätstore in der Fahrzeugmontage bestimmt das zu liefernde Qualitätsniveau Sehen Eskalation bei Nichteinhaltung Regelmäßige Anpassung in Richtung NullFehler 5.1.3 Fünf Warums 5.1.4 Grafische Ablaufanalyse hochfrequente Anlieferung an die Linie nach Verbrauch gemischte Ladungen, auch GLT feste Standardroute und Frequenz kann über FTS automatisiert werden 4.2.4 Kanban-Verfahren Verbindung von Bauteiltoleranz und Maßhaltigkeit des Prozesses/ Maschine Datenerfassung auf Papier im SPC-System oder mit Six-Sigma-Regelkarten Nicht fähige Prozesse werden 100% kontrolliert 3.2.12 Prüfmittelüberwachung/ Messgerätefähigkeitsuntersuchung Definition der kritischen Parameter des Prozesses Prozessfähigkeitsnachweisund Prüfkonzept Dokumentation im SAB 4.2 Pull-Produktion 4.1 Produktionsglättung 8D- Report 3.2.11 Prozesssicherungsplan Prozesse werden verbessert durch dieBeseitigung von Verschwendung Bewertung von Prozessen erfolgt anhand einer 7V –Checkliste Überproduktion zieht alle anderen Verschwendungen nach sich Produktion und Anlieferung im DC-Netzwerk werden in eine tägliche Reihenfolge gebracht Perlenkettengüte wird ständig auf Einhaltung überprüft 4.2.2 Verbrauchsgesteuerter Routenverkehr 3.2.4 SPC (Statistische Prozesskontrolle) 3.2.5 Systemaudit / Zertifizierung Anwendung Planen, Tun, Checken, Agieren Six-Sigma-Regelkreis mit den 5 Schritten„Definieren, Messen, Analysieren, Verbessern, Kontrollieren” Problemlösungstechniken „5 Warums” 5.1.2 Sieben Arten der Verschwendung Standardvorgehen für den Materialfluss erzeugt Basis für kontinuierliche Verbesserung erhöht Prozessstabiltät reduziert Bestände zeigt Produktionsstand und Problemschwerpunkt FMEA 3.2.3 Fehlervermeidung Maschinenselbstabschaltung Farbkennzeichnung Pick to light Teiletikettierung 5.1.1 PTCA oder DMAIC gleicht Marktschwankungen und Produktionsprogramstabilität aus Basis für die Ressourcenplanung Montagesequenz, Produktionsequenz 4.1.2 Perlenkette im Fahrzeugwerk 4.2.1 Materialflussplanung ANDON Tafel 3.2.2 Fehlerverhinderung Total Productive Maintenance ist gleich ganzheitliche Anlagenbetreuung stellt hohe Maschinenverfügbarkeit sicher Wartungspläne Datenerfassung und Auswertung Datei: TOS-Poster_direkt_deutsch_080602.ppt OMCD – T/OG Prüfumfänge nach bestimmten Produktionsabschnitten 3.1.6 Qualitäts- und Produktionsstands-Info Verbunden mit den Quality Gates des ProduktsentstehungsprosessesCV-DS Kurz vor Anlaufen der Produktion 3.2.1 Ganzheitliche Anlagenbetreuung GAB/ TPM JD-Power Report Produktaudit (APA/ BPA) Q-Sensor 3.1.4 Abschnittprüfung / Abschnittsaudit 3.1.8 Freigabe zur Serienfertigung Produkt und Prozesstest vor Serienanlauf Zeitpunkte im CV-DS geregelt Maschinenabnahme Maschine und Prozessfähigkeitsuntersuchungen Prüfmittelfähigkeiten 3.3.3 Kundenqualitätssensor 4.1.1 Produktionsprogrammplanung 8D-Report “Fishbone” Diagramm 5W 3.3.1 Qualitätsvereinbarungen Umsetzung durch Mitarbeiter nach Einweisung/ Genehmigung durch Meister KVP-Werkstatt mit einfachen Maschinen ausgestattet Verbesserungsdokumentation (vorher / nachher) moderiert Gruppengespräche organisiert Arbeitseinsatz Ansprechpartner nach außen 3.1.2 Ursachenanalyse PTCA Zyklus (Planen, Tun, Checken, Agieren) Abweichungen lösen Gegenmaßnahmen aus 4-stufige Qualitätsregelkreise 5.1 Beseitigung von Verschwendung 2.1.6 Standardisierte Schichtübergabe 3.3 Kundenorientierung (intern und extern) 2.2 Visuelles Management / 5A Prozess- / Produktkontrolle Ziel: 100%fehlerfreie Produkte vorgeschrieben im SAB Dokumentation vor Ort 2.1.7 Standardisierte Einrichtungen Standardarbeitsblätter (SAB) Arbeitsanweisung definiert Kunden-/ Lieferantenbeziehungen Bestandteil jedes QMS (ISO und VDA) Produktionsprinzipien Checklisten für 3S, TPM Qualitätssicherung Laufende Optimierung Rotation Urlaubsplanung 1.4 Gruppenarbeitsstrukturen betrieblicher Bereich der MA-Qualifizierung Schulungsraum Lerninseln 1.4.1 Gruppenaufgabe 2.1.5 Vor-Ort Messungen 1.3.2 Leistungsstandards Qualifizierungsmatrix Schulungsplan “on the job” Schulung 1.3.5 Lerninseln Arbeitssicherheit, Qualität, Ablieferung, Mitarbeiterthemen rote/ grüne Markierungen zur Visualisierung der Zielerreichung Beteiligung der MA standardisierte Kommunikationsregeln Schichtübergabeprotokoll 1.2.2 Prozessbeschreibung 1.3.1 Qualifizierung 2.1.4 Kennzahlentafeln 3.1.1 Qualitätsregelkreise in der Produktion Kontinuierliche Kontinuierliche Kontinuierliche Verbesserung Verbesserung Verbesserung 4.4.1 Feste Taktzeit vermeidet Überproduktion verbessert die Qualität der Produkte reduziert die Nacharbeit etabliert stabilen Materialfluss kurzfristige Programmschwankungen werden über Anpassung der Arbeitszeit abgefangen Produktionsprinzipien standardisierte, dokumentierte Kommunikationsschleifen zwischen FK und MA Verbesserung der Gesundheit 1.2.1 Stellenbeschreibung Проекты «Маяк», например: Анализ потока создания ценности bewusstsein 1.1.12 Programm zur Anwesenheitsverbesserung max./ min. - Bestände Visualisierung des Bestandes Verbesserungen reduzieren den Materialbestand 2.1 Standardisierte Methoden und Prozesse 1.1 Führung standardisierter FK Auswahlprozess LEAD LEAD Coaching bedarfsorientierte Qualifizierung formalisiertes Verfahren zur Erfassung und Umsetzung von Verbesserungsideen Besprechung der Ideen mit MA 1.1.8 Regelkommunikation 1.1.10 Führungskräfte- Assessement System 1.1.11 Führungskräfteentwicklung und -betreuung 1.3.3 Vorschlagswesen 2.1.3 Standardisierter Materialbestand Überwachung durch FK und MA Qualitätstor Sicherheitskontrolle TPM-Checklisten Montagedokumentation LFK, FK-Regelkommunikation Sicherheitskommitee jede Besprechung wird protokoliert regelmäßige Teambesprechung von Trainer vorbereitet, moderiert und nachbereitet regelmäßiger Prozess, z.B. im Gruppengespräch 5A Workshop Basisinformation über die Firma spezieller Vortrag durch den Betriebsrat Integration in den Bereich 2.1 Standardisierte Methoden und Prozesse Leistungsanerkennung durch Feedback, Rotation, Incentives, usw. Jubiläum 1.1.9 Teamentwicklungsaktivitäten 1.2.3 Erstunterweisung für neue Mitarbeiter Prüfanweisungen Wartungspläne Sicherheitsanweisung Umweltschutz 1.1.6 Checklisten und Überprüfung regelmäßige interne Audits durch FK Maßnahmenverfolgung Visualisierung der Ergebnisse schriftliches Dokument, beinhaltet AKV, Qualifikationsprofil eindeutige Kommunikation von Rollen und Aufgaben Intranet (Aufgabenbeschreibung) Definieren alle prozessrelevanten Daten SAB’s werden nach Verbesserungen aktualisiert Basis für Qualifizierung 2.1.2 Standardisierte Arbeitsplatzdokumentation Just in time 4.1 Produktionsglättung regelmäßig (mind. 1 mal / Jahr) Ableitung von Handlungsfeldern Maßnahmenverfolgung einheitliches Leistungsbeurteilungssystem wird zwischen Unternehmensleitung und GBR verhandelt 2.1.1 Standardarbeitsblätter (SABs) Stationsblätter jährliches Mitarbeiterfeedback freiwillig und vertraulich gibt Hinweise zur Weiterentwicklung methodische und einheitliche Durchführung 1.1.4 Anerkennung der Mitarbeiter 1.1.5 Beurteilungssystem 1.1.7 TOS-Bewertung durch Führungskräfte 1.5 Arbeitssicherheit und Umwelt- 1.1.2 Mitarbeiter Feedback gegenseitig verpflichtend und akzeptiert vierteljährliche Besprechung und Überprüfung über die Kaskade heruntergebrochen Jährliche Vereinbarung 1.1.3 Mitarbeiterbefragung Qualität und robuste Prozesse / Produkte 4.2 Pull-Produktion 1.1.1 Zielvereinbarungen 1.4 Gruppenarbeitsstrukturen 1.3 Beteiligung und Entwicklung von Mitarbeitern 1.1 Führung 1.2 Klare Aufgaben und Rollen g 4.3 Fließfertigung Arbeitsstruktur und Gruppenarbeit Standardisierung Standardisierun 4.4 Taktferigung Инфраструктура 3.2 Stabile Prozesse / Produkte und präventives Qualitätsmanagement Финансовый контроллинг 3.1 Schnelle Prpblemerkennung und Fehlerbeseitigung IT 3.2 Stabile Prozesse / Produkte und präventives Qualitätsmanagement Служба персонала производство 3.3 Kundenorientierung (intern und extern) Закупка планирование 3.1 Schnelle Problemerkennung und Fehlerbeseitigung Разработка Заказчик Продажи/ послепродажное обслуживание 5.1. Beseitigung von Verschwendung - Wir verbessern „Sicherheit, Qualität, Ablieferung, Kosten und Mitarbeiterthemen (S, Q, A, K, M)“ und wir erhöhen unseren Ertrag, indem wir kontinuierlich „Verschwendung“ beseitigen und Durchlaufzeiten in der Produktion verringern. Die Kernpunkte sind: • Workshop-Konzepte werden installiert und aktiv betrieben, dabei mündet eKVPin mKVP • Alle Arten der „Verschwendung“ werden konsequent angegangen und schnell beseitigt. Findet auf allen Ebenen des Unternehmens statt Stand: 02. Juni 2008 Набор инструментов TOS Daimler Trucks 4 Устойчивость: Стандарты, проверка на Лин зрелость и Лин оценка Проверка на Стандарты для ключевых процессов (такие как стандарт сборки, SFM) kurzzyklischer Проверки качества Check Короткого Qualit ä t цикла kurzzyklischer ПроверкиCheck кол-ва St ü ckzahl Короткого цикла Лин зрелость Оценка TOS – это структурированный и стандартизированный процесс, в котором большая часть времени проводится на рабочем месте Управление Prozess --Steuerung процессов и und strukturierte решение Probleml ösung проблем Mitarbeiter Инспектирование belegung персонала OMCD – T/OG weitere Kennzahlen KPI Дополнительны Daimler Trucks 5 Обучение и повышение квалификации Обучение руководителей Основы философии Лин способность видеть (поток создания ценности, инструменты диагностики) SFM Лидерство в Лин среде Обязательное Лин обучение для новых руководителей Обучение экспертов основных и вспомогательных процессов Общая структура Экспертных проектов Формируемые навыки: Лин, управление проектами, лидерство, навыки работы с людьми, SFM Новый подход к обучению (отсутствие бенчмаркинга по всему миру) Частичный подход «Маяк» Я слышу и забываю. Я вижу и верю. Я делаю и понимаю. (Конфуций) Фабрика имитации процессов Процесс сборки Процесс логистики Процесс производства Обработка заказа Энергоэффективность OMCD – T/OG Обучение персонала Базовое обучение новых сотрудников Лин инструменты и методы (картирование потока создания ценности, PDCA, решение проблем) Регулирование и контроль Daimler Trucks 6 Для всеобщего достижения операционной эффективности Лин преобразование компании «Даймлер Тракс» проходит в 3 этапа Распространение философии Лин в компани «Даймлер Тракс»– План 12/2006 Этап III Кризис Этап II Этап I 2007 Концепция и начало Организация проектов «Маяк» Глобальное распространение Распространение системы оценки TOS Инициация передачи передового опыта Ускоренная передача передового опыта Организация обучающих программ и программ по повышению квалификации Распространение на другие функциональные области Начало стандартизации KPI Фокус на основных процессах OMCD – T/OG 2011 2009 Вовлечение бизнесподразделений по всему миру Распространение обучения Фокус на вспомогательных процессах … Всеобщий охват Всеобщий Лин подход по всей цепочке создания ценности Устойчивое проникновение философии Лин во все уровни организации Измеримая операционная эффективность Полная Карта потока создания ценности ДТ Daimler Trucks 7 В настоящий момент OMCD сконцентрирован на «Программе по повышению эффективности вспомогательных процессов», основанной на TOS. Мероприятия TOS по вспомогательным процессам до настоящего времени ▪ Мероприятия носили факультативный ▪ ▪ ▪ ▪ ▪ характер Цели отдела стояли на первом месте Инициативы в основном изолированы Тем не менее, достигнуты значительные результаты на отдельных участках Частичное, минимальное распределение ресурсов Иногда встречалось решительное сопротивление OMCD – T/OG Повышение эффективности вспомогательных процессов TOS ▪ Системный подход , регулируемый ▪ ▪ ▪ ▪ «Руководящим комитетом топменеджмента» Проект осуществляется в несколько этапов Стабильные изменения в культуре посредством коучинга в командах лидеров Повсеместная работа экспертов для подготовки и реализации проектов Желание (цель) достичь большей производительности Daimler Trucks 8 5 основных задач программы TOS по повышению эффективности вспомогательных процессов Мобилизация: провести и координировать программы по повышению эффективности в Германии (на начальном этапе) для форсирования Линменеджмента. Программа будет состоять из нескольких этапов и нацелена на вспомогательные функции. Значимость: Достигнуть значительных улучшений в производительности, качестве, времени выполнения заказа (времени реагирования/времени прохождения), удовлетворенность (внутреннего) заказчика, и удовлетворенность работника. Возможность распространения: Передать знания, методы и инструменты участникам, в том числе посредством интенсивного коучинга руководства и Лин экспертов, чтобы они сами могли продолжить распространение программы по всей организации. Культурные изменения: Повсеместно и систематично заниматься внедрением TOS во вспомогательных зонах компании Daimler Trucks, и особенно концентрироваться на изменениях в руководителях, а также совместной работе над внедрением Лин-культуры. Устойчиво развитие: Изменить образ мышления и поведение, сформировать навыки и заострить внимание на постоянном улучшении как в рамках Лин программы так и за ее пределами. OMCD – T/OG Daimler Trucks 9 Лин подход TOS программы по повышению эффективности вспомогательных процессов сосредоточен на 5 факторах ▪ Фокус на (процесс) ▪ Улучшить предоставление услуг заказчику посредством: – Увеличения прозрачностиansparency – Улучшения процесса – Уменьшения ошибок – Исключения потерь Заказчик ▪ От начала до конца ▪ контролировать эффективность процессов, касающихся заказчика. Отслеживать эффективность отдельных команд, чтобы определить возможности для улучшения Контроль эффективности OMCD – T/OG заказчика Образ мышления и поведение Эффективность процесса ▪ Установить культуру и стиль ▪ поведения соответствующая потребностям заказчика Организовать единый и надежный процесс решения проблем. ▪ Определить стабильные Лин процессы, чтобы оптимально соответствовать потребностям заказчика ▪ Определить и устранить отклонения от наиболее эффективных процессов. ▪ Сравнить и по ▪ Привести организационную ▪ структуру в соответствие с потребностями заказчика. Развивать профессиональную квалификацию, чтобы соответствовать требованиям. Организационная структура и профессиональная квалификация возможности реконструировать организационную структуру. ▪ Если потребуется, сформировать необходимые навыки (лидерские, технические), ▪ Укрепить культуру решения проблем и взаимодействия с потребителем. Daimler Trucks 10 Спасибо за внимание! Закрытие успешного проекта «Маяк» на КАМАЗе OMCD – T/OG Daimler Trucks 11 Приложение OMCD – T/OG Daimler Trucks 12 Центр компетенции Лин менеджмента: Девять Лин принципов задают направление всем Лин мероприятиям Смотри дальше – инвестируй в завтрашнюю прибыль сегодня OMCD – T/OG Иди и смотри Представь себя на месте своего заказчика Только сильные работники могут достигать наивысших результатов Делись открыто и перенимай гордо Сконцентрируйся на процессе Учись быстро на победах и ошибках Уважай, поддерживай и ставь задачи перед своими партнерами и поставщиками Не усложняй! Daimler Trucks 13