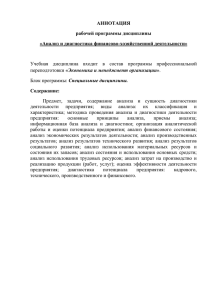

1324645_presentation

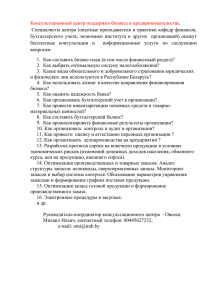

advertisement