Л и т ь е Формообразование деталей ЭВС методами перераспределения материала

реклама

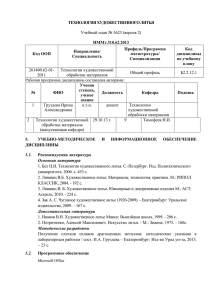

Формообразование деталей ЭВС методами перераспределения материала Л и т ь е Лекция №12 от 05.05.05 Классификация методов формообразования деталей ЭА Методы перераспределения материала Литье Объемная формоизменяющая штамповка Прессование деталей из порошка Методы привнесения материалов Методы удаления материалов Литье намораживанием Разделительная поэлементная штамповка Нанесение покрытий Обработка резанием Изготовление отливок деталей • Технологические процессы литейного производства обеспечивают изготовление отливок сложных форм с достаточно высокой точностью размеров и низкой шероховатостью поверхностей Изделия, получаемые литьем Изделия, изготавливаемые с применением литья Корпусные детали приемников, передатчиков и других приборов Постоянные магниты Биметаллические конструкции Радиаторы для охлаждения мощных процессоров и других ПП приборов Крепежные элементы • Литейное производство – это отрасль приборостроения, занимающаяся изготовлением фасонных заготовок или деталей путем заливки расплавленного материала в специальную форму, полость которой имеет конфигурацию заготовки. • Конечная продукция литейного производства называется отливкой. • Детали отрасли приборостроения не превышают по размерам 500 мм. • Основной инструмент – литейная форма. • Литейная форма – система элементов, образующая при сборке полость, в которой и образуется отливка. Основные операции технологических процессов получения отливок: • • • • • изготовление литейной формы расплавление металла заливка расплава в форму охлаждение отливки удаление отливки из формы после затвердевания • удаление литников и зачистка отливок Виды литейных процессов Литье под давлением Литье в металлические формы Центробежное литье Литье в оболочковые формы. Литье в песчаные формы Литье по выплавляемым моделям Основные способы литья и технологические характеристики Способ литья Литье в разовую форму Состав литейных форм Область применения ПесчаноКорпусные глинистая смесь детали с толщиной стенки 5…15 мм Литье в ПесчаноПлоские детали оболочковые смоляная несложной формы химически конфигурации твердеющая смесь Литье по Керамическая Небольшие выплавляемым детали сложной моделям конфигурации Полупостоянная Гипс, графит, Детали простой форма шамот, формы из металлографит жаропрочных материалов Литье в постоянные формы: 1) Металл Втулки, центробежное маховики, шкивы 2) литье в Металл Детали кокиль несложной конфигурации 3) литье под Металл Тонкостенные давлением корпусные детали 4) литье с Металл Отливки вакуумным сложной всасыванием конфигурации Тип производства Единичное Точность и шероховатость отливок IT = 16 Rz = 320 Крупносерийное IT = 12 Rz = 160 Массовое IT 13 Rz 40 Мелкосерийное IT 14 Rz 160 Серийное IT 14 Rz 160 Крупносерийное IT 14 Rа 2,5 Массовое IT 11 Rа 2,5 Крупносерийное IT 14 Rа 2,5 Эффективность литейных процессов Технико-экономическая эффективность литейных процессов обоснована: • возможностью получения заготовок деталей сложной формы с достаточно высокой геометрической точностью при наиболее рациональном использовании исходного металла • снижением трудоемкости операций последующей обработки деталей на металлорежущих станках. Характеристики литейных сплавов • • • • • • • • • Наиболее распространены сплавы на основе алюминия σ = 0,15÷0,3 Мпа ε = 0,5÷3 % Сплавы алюминий- кремний АЛ2, АЛ4, АК7, АК9; ρ = 2,5 г/см3 Добавка кремния существенно повышает жидкотекучесть и пластичность. Недостатки: образование пористостей; плохо обрабатывается резанием. Из АК4 и АК9 изготавливают сложные тонкостенные детали, делают старение (нагрев около 100°C и выдержка 8-10 часов). Сплавы алюминий –магний (космические сплавы) Недостаток: активно взаимодействуют с кислородом, пайка только под флюсом и т.п. Алюминиевые сплавы очень хорошо прилипают к формам. Чтобы этого избежать, в сплав добавляют до 1,5 % Fe. • • • • • • • • • • • • Сплавы Zn (цинка) Для получения корпусов ЦА4(4% Al); ЦАМ4-3 (4%Al b 3%Cu); ЦАМ5-10; ЦАМ10-5. Достоинство сплавов: не реагируют с формами, хорошая жидкотекучесть, поэтому можно получать сложные мелкие детали. σр = 300÷380 МПа; ε = 0,5÷2% Сплавы на основе магния Mg ρ = 1,8 г/см3 Наиболее распространены МЛ5 и МЛ6. Сплавы на основе свинца Pb и олова Sn Применяются для изготовления подшипников скольжения, т.е. детали с небольшими нагрузками, детали сложного профиля Сплавы на основе железа Fe, стали Используются в радиоэлектронике мало из-за высокой температуры плавления. Литье в землю Форма из песчаной смеси Литниковая чаша Выпор Опока Опока Шлакоуловитель Питатель 1 – формовочный стержень; 2 – нижняя опока; 3 – контрольные штифты; 4 – верхняя опока; 5 – выпор; 6 – наколы для выхода газа из прессформы; 7 – литниковая чаша; 8 – вертикальный стояк; 9 – шлакоуловитель; 10 – питатель. Операция изготовления формы Исходными материалами для литейных форм являются: • кварцевый песок, специальные сорта глин • готовые детали конструкций форм — стержни. Формовочную смесь, состоящую из 80—90% песка, глины и других компонентов, добавляемых в небольших количествах, тщательно перемешивают, увлажняют небольшим количеством воды и засыпают в формовочные приспособления — опоки. Затем в опоку укладывают деревянную или металлическую модель изделия и засыпают формовочной смесью. Смесь утрамбовывают специальными вибрационными машинами и приспособлениями так, чтобы она плотно прилегала к модели. Затем модели извлекаются из формовочной массы и в образовавшиеся полости на определенные места укладываются стержни. Литниковая система предназначена для подвода жидкого металла в рабочую полость литейной формы. Она обеспечивает плавное равномерное течение металла при заполнении формы и подпитку жидким металлом утолщенных мест отливки в период остывания с целью компенсации усадки и исключения возможности появления рыхлот, трещин и недоливов. Выпор служит для отвода газов из формы в период заливки и определения момента наполнения формы металлом. Подготовка металла к заливке • Плавку металла выполняют в электрических печах сопротивления, дуговых, индукционных и др. Температура расплавленного металла доводится до температуры заливки, которая зависит от природы металла, массы отливки, ее размеров и формы, толщины стенок отливки и ряда других факторов. • Например, температура заливки толстостенных стальных отливок на 100°С, а тонкостенных на 150—160°С выше температуры плавления. Температура заливки бронзы колеблется от 1050 до 1200°С, латуни от 1000 до 1100°С, алюминиевых сплавов до 880°С. Технологические свойства металлов • • • • • Жидкотекучесть; характеризует способность металлов и сплавов течь в расплавленном состоянии по каналам литейной формы, заполнять ее полости и четко воспроизводить форму отливки. Зависит от следующих факторов: 1) температурного интервала кристаллизации 2) вязкости 3) коэффициента поверхностного натяжения 4) температуры формы 5) свойств материала формы • Усадка; неотъемлемое свойство литейных материалов уменьшать объем при затвердевании и охлаждении. • Бывает: lф lотл • а) линейная л 100% lф • б) объемная о Vф Vотл Vф 100% На усадку влияет: • химический состав сплава • скорость охлаждения отливки • конструкция отливки и формы Для процессов литья для РЭА усадка 1÷3% εо ≈ 3εл Дефекты, возникающие при литье Усадочные раковины (методы борьбы: делать прибыль и применить охлаждение) Другие дефекты: •трещины •дробления •газовая пористость Конец лекции №12