Лекция 05

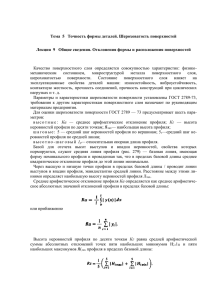

реклама

Проектирование технологических процессов Обеспечение качества технологий и изделий Лекция № 5 от 10 марта Основные показатели качества Количественные показатели Вес, цена, мощность, быстродействие, объем памяти, количество каналов обработки информации …. Качественные показатели Цвет, соответствие модным тенденциям, дизайн, ремонтопригодность … Применяют следующие группы показателей Показатели назначения Показатели экономного использования сырья, материалов, топлива и энергии Показатели надежности (безотказности, долговечности, ремонтопригодности, сохраняемости) Эргономические показатели Эстетические показатели Показатели технологичности Показатели транспортабельности Показатели стандартизации и унификации Патентно-правовые показатели Экологические показатели Показатели безопасности Экономические показатели Методы измерения показателей качества Квалиметрия представляет собой науку об измерении качества товаров и услуг. Различают инструментальные и экспертные методы определения показателей качества. Инструментальные методы основаны на физических эффектах и использовании специальной аппаратуры. Различают автоматизированные, механизированные и ручные методы. Автоматизированные методы наиболее эффективны и точны Экспертные методы используются там, где физическое явление не открыто и не очень сложно для использования.Разновидность ю экспертного метода является органолептический метод, основанный на использовании органов чувств человека. Считается, что измерение - это сравнение одного продукта с другим Методы сравнения и шкалы сравнения Шкала уровней Шкала отношений Шкала интервалов Шкала уровней При использовании шкалы уровней с принятой за 0 величиной уровня Q сравниваются все остальные величины Qj. Например, температура таяния льда Q = 0° С, измеренная температура Qj = 50° С, следовательно, температура объекта превышает заданный уровень. Шкала интервалов При измерениях по шкале интервалов результатом измерения является решение, например, в виде ранжированного ряда объектов сравнения: Q1 < Q 2 < Q 3 < Q 4 < Q 5 < Q 6 Ряд является результатом оценок экспертов. Шкала отношений При измерениях по шкале отношений, которая обычно применяется для измерения физических величин, таких как, масса, длина, мощность, величины сравнивают по принципу: Qj / Q = q, где Qj - измеренная (не нулевая) величина, Q эталонная величина. Пример – ускорение свободного падения в g, децибелы и т.п. Интегральный показатель качества Э И Зс З э Зэ – затраты на эксплуатацию (ремонт, тех.обслуживание) Э – суммарный полезный эффект (отдача); Зс – затраты на создание продукции (разработка, изготовление, монтаж) Качество поверхности Физические параметры Геометрические параметры Микронеровности (шероховатость) Макронеровности L-шаг, H-высота Состояние поверхностного слоя L/H≤50 L/H> 1000 Волнистость L/H = 50...1000 С геометрической точки зрения качество поверхности определяется отклонениями реальной поверхности от идеальной. Эти отклонения могут быть разделены на три группы: 1- микронеровности (шероховатость) 2 - волнистость. 3 - макронеровности Границу между этими группами можно установить по отношению шага L неровностей к высоте H: для микронеровности L/H≤50; для макроотклонения L/H> 1000; для волнистости L/H = 50...1000. Основными технологическими факторами, влияющими на шероховатость обработанной поверхности, являются: геометрия и состояние режущей кромки инструмента, режимы резания свойства обрабатываемого материала вид смазывающеохлаждающей жидкости Заготовки, изготовляемые литьем, штамповкой, прессованием, прокаткой, копируют поверхность рабочей формы или прокатных валков. Оценка шероховатости Оценка шероховатости производится по ГОСТ 2789—73, который разработан в соответствии с Международным стандартом на основе системы М (от англ. medium— середина, посредник). В системе М шероховатость измеряют от единой базы, за которую принята средняя линия профиля m. •Средняя линия профиля m—базовая линия, имеющая форму номинального профиля поверхности и делящая измеряемый профиль так, что в пределах базовой длины l сумма квадратов расстояний y1, y2,…, yn точек профиля до этой линии минимальна. Положение средней линии можно определить по профилограмме. Оценка шероховатости Базовая длина l - это длина участка поверхности, выбираемого для измерения шероховатости без учета других видов неровностей. Количественно шероховатость поверхности (независимо от способа ее получения) оценивается средним арифметическим отклонением профиля Rа, высотой неровностей профиля по десяти точкам Rz, наибольшей высотой неровностей профиля Rmах, средним шагом неровностей Sm, средним шагом неровностей по вершинам S, относительной опорной длиной профиля tр. Качество поверхности Качество поверхности Определение шероховатости поверхности Качество поверхности Среднее арифметическое отклонение профиля Rа—среднее значение расстояний (без учета знака) точек измеренного профиля до его средней линии на определенной длине участка поверхности: l 1 1 n Ra y dx yi , l0 n i 1 где l—базовая длина; у—расстояние точек профиля до его средней линии. Качество поверхности Высота неровностей Rz определяется как среднее арифметическое расстояние между находящимися в пределах базовой длины пятью высшими точками выступов и пятью низшими точками впадин, измеренных от линии, параллельной или эквидистантной средней линии: 5 1 5 Rz H i max H i min , 5 i 1 i 1 где Hmax, Hmin – отклонения пяти наибольших максимумов и минимумов профиля. Качество поверхности Для средней линии, имеющей форму отрезка прямой, 5 1 5 Rz hi max hi min 5 i 1 i 1 где hmax—расстояние от высших точек пяти наибольших максимумов до линии, параллельной средней и не пересекающей профиль; hmax—расстояние от низших точек пяти наибольших минимумов до этой же линии. Параметры, характеризующие состояние микрогеометрии поверхности Среднее арифметическое отклонение профиля Ra; Высота неровностей по десяти точкам Rz; Наибольшая высота профиля Rmax; Средний шаг неровностей по средней линии Sm; Средний шаг неровностей по вершинам профиля S; Относительная опорная длина профиля tp; Качество поверхности Шероховатость поверхностей деталей из металлов, пластмасс и других материалов обозначают на чертеже знаком Обработка со снятием стружки обозначается знаком Качество поверхности Поверхность без снятия стружки или сохранения поверхности в состоянии поставки обозначается знаком Значение Ra указывают без символа, а Rz — с символом, например: Числовые значения параметров шероховатости установлены (ГОСТ 2789—73) для параметра Ra в пределах 100...0,008 мкм, а для Rz —в пределах 1600.. .0,025. Предпочтительные значения параметров выбираются из ряда 100, 50, 25, .... 0,25, 0,012. При количественной оценке используются специальные приборы (контактные и бесконтактные). В контактных приборах производится ощупывание поверхности иглой и измерение (или запись) перемещения иглы относительно поверхности. Вертикальные перемещения иглы усиливаются электрическим, пневматическим или оптическим способом и регистрируются на шкале прибора или записываются в виде профилограммы Принцип работы профилометра Р Hommel TESTER Т500 - мобильный полуавтоматический прибор для измерения шероховатости поверхности класса точности 1. Прибор для контроля шероховатости HOMMEL TESTER T1000 Параметры: Ra, Rz-DIN, Rmax-DIN, Rz-ISO, Rz-JIS, Rmax-JIS, Rt, PC, tpi, статистика, Rp, Rpm, Rq, R3Z, Pt, Sm Память на 125 измерений Ввод данных по величине допусков, система единиц мкм или µдюймы Трассы измерений 1,5; 4,8 и 15 мм, а также с нормированной длинной отсечки шага Диапазон измерений до 160 мкм по Rmax Цифровой фильтр M1 Прибор для контроля шероховатости HOMMEL TESTER T500 Мобильный прибор для контроля шероховатости поверхности класса точности 1. Контролируемые параметры шероховатости поверхности: Ra, Rz, Rt, Rmax по нормам DIN, ISO, JIS Память на 125 измерений Ввод данных по величине допусков, система единиц мкм или µдюймы Трассы измерений 1,5; 4,8 и 15 мм, а также с нормированной длиной отсечки шага; индивидуальные трассы измерений 1-5 свободно выбираемые Диапазон измерений до 160 мкм по Rmax Функции прибора: - измеряемые параметры шероховатости поверхности: Ra, Rz, Rmax, Rt по нормам DIN, ISO и японским нормам JIS - запоминание данных по 125 измерениям, последние 10 измерений запоминаются с параметрами профилей - возможность ввода допусков, вывода результатов с микрометрах или микродюймах - трассы измерений 1,5; 4,8 и 15 мм, а также с нормированным отрезком - индивидуальные трассы измерений 1 - 5 (свободно выбираемые) - индикация позиции щупа для точного центрирования прибора - диапазон измерений до 160 мкм Rmax - цифровой фильтр М1 - последовательный интерфейс для присоединения к SPC принтеру или персональному компьютеру - встроенные, регулируемые по высоте ножки штатива - электропитание посредством обычного аккумулятора 9 В - электронное установочное колесико для индикации и установки всех функций прибора - позиция парковки для щупа во время транспортировки; Прибор сертифицирован Госстандартом России и внесен в Госреестр средств измерения. Качество поверхности Поверхностный слой не имеет резко выраженной границы, и его состояние изменяется по глубине неравномерно. Обычно наблюдаются три зоны. Первая зона характерна большими искажениями кристаллической решетки металла и повышенной твердостью. Во второй зоне наблюдаются снижение твердости по сравнению с верхней зоной, вытягивание зерен и наволакивание одних зерен на другие. В третьей зоне состояние слоя постепенно приближается к состоянию основного материала. Условная структура поверхностного слоя Первая зона характерна большими искажениями кристаллической решетки металла и повышенной твердостью. Во второй зоне наблюдаются снижение твердости по сравнению с верхней зоной, вытягивание зерен и наволакивание одних зерен на другие. 1 2 3 В третьей зоне состояние слоя постепенно приближается к состоянию основного материала. Поверхностный слой Основным методом определения качества поверхностного слоя является измерение микротвердости и толщины наклепанного слоя. Микротвердость определяют на микротвердомере ПМТ-3 путем вдавливания алмазной пирамиды при нагрузке от 0,05 до 1,9Н. Полученный отпечаток измеряют окуляр-микрометром с ценой деления 0,3 мкм при увеличении 15х. Поверхностный слой Для определения величины наклепанного слоя стального образца производят его травление в царской водке (70% азотной кислоты и 30% соляной), а цветных металлов—в едкой щелочи. При этом измеряют толщину стравленного слоя и микротвердость. Стравливание производят до тех пор, пока не станут появляться устойчивые показания микротвердости. По результатам испытания строят график. По оси ординат откладывают микротвердость, а по оси абсцисс—расстояние от поверхности в глубь образца. Такой график определяет степень и глубину наклепа верхних слоев детали. Поверхностный слой Более удобным и простым методом определения глубины и степени наклепа является метод косых срезов. При этом на испытуемом образце делают срез под небольшим углом (не более 2°), и по косому срезу на равных расстояниях (50...100 мкм) измеряют микротвердость. Для измерения внутренних напряжений на глубине 3...10 мкм' применяют рентгенографические методы Для изучения дефектов структуры применяют электронную микроскопию. МЕТ-У1 Твёрдомер портативный ультразвуковой Предназначен для измерения твердости изделий из металлов и сплавов по шкалам Роквелла, Бринелля, Виккерса, Шора D, а также для определения предела прочности на разрыв. Состоит из ультразвукового измерителя (датчика) и электронного блока. Принцип действия измерителя основан на определении изменений частот свободных колебаний индентора (акустический резонатор с алмазной пирамидой Виккерса), находящегося под действием постоянного усилия 19,6H МЕТ-Д1 Твёрдомер портативный динамический Предназначен для измерения твердости изделий из металлов и сплавов по шкалам Роквелла, Бринелля, Виккерса, Шора D и др. Состоит из динамического измерителя (датчика) и электронного блока. Принцип действия измерителя основан на определении отношения скоростей индентора (ударный элемент с твердосплавным сферическим наконечником) до и после соударения с поверхностью контролируемого изделия. Припуск на обработку поверхности Z min Z 0 Z доб. Z 0 H a Ta где На — высота микронеровностей; Та — дефекты поверхностного слоя, оставшиеся от предыдущей обработки. Величина Zдоб учитывает погрешности, формы поверхностей и установки детали. Определение минимального припуска на обработку Припуск на обработку поверхности Припуском называется слой материала, удаляемой с поверхности заготовки для достижения заданных свойств обрабатываемой поверхности. Минимальное значение припуска Zmin должна обеспечивать удаление микронеровностей 1 и дефектного слоя 2, получаемого при предшествующей обработке (см. рис. с красной чертой): Влияние шероховатости на эксплуатационные свойства деталей Снашивается быстро Снашивается медленно Конец лекции №5 от 10.03.