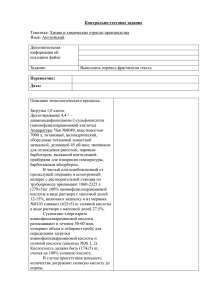

ПР 10_Доработка и описание аппаратурной схемы

реклама

Доработка и описание аппаратурной схемы производства Доработка аппаратурной схемы • Уточнить количество аппаратов • Уточнить способы передачи потоков • Разработать функциональную схему автоматизации (ФСА) • На технологической схеме могут быть показаны приборы и средства автоматизации, условное изображение которых определяет ГОСТ 21.404-85 «Обозначения условные в схемах автоматизации технологических процессов». • Рекомендуемая толщина линий 0,2-0,3 мм. • Существует два способа выполнения ФСА: развернутый и упрощенный. Анализ процесса с точки зрения автоматизации Условные обозначения в схемах Принцип построения условного обозначения прибора для измерения, регистрации и автоматического регулирования перепада давления Описание аппаратурной схемы • Текст описания технологического процесса излагается последовательно по стадиям в точном соответствии с технологической и аппаратурной схемами производства, включая обозначения оборудования и КИП. Лесина Ю.А. 7 Порядок описания аппаратурной схемы • порядковый номер (шифр) и наименование стадии; • уравнения всех химических реакций (если таковые имеются) с указанием структурных формул, молекулярных масс и наименований соединений, участвующих в реакциях; • сведения о загруженных и полученных веществах; • собственно текст описания технологического процесса, в котором последовательно и четко излагаются следующие типовые операции: источник поступления и порядок загрузки сырья и полупродуктов (из мерника, через люк аппарата, под вакуумом, в течение какого времени, при каких температурах, при перемешивании или без него, при включенном или отключенном обратном холодильнике и т.д.); ход технологического процесса с указанием его параметров, допустимых отклонений и действия аппаратчика (оператора) по осуществлению технологического процесса в заданном режиме; порядок завершения стадии, способ выгрузки и адресат транспортировки продуктов реакции и отходов производства. Лесина Ю.А. 8 Пример описания аппаратурной схемы стадии получения никотиновой кислоты в производстве лекарственной субстанции никотиновой кислоты мощностью 100 т/год • Операция 1. Окисление β-пиколина • Позиции аппаратов Уравнение реакции Способ передачи Количество на одну!!! операцию • Из мерника М1 в аппарат Р2 самотеком загружают 139 л β-пиколина, из водопровода загружают 3798 л воды питьевой (Кт1) и перемешивают 10-15 мин (Кт2). Пуском пара в рубашку аппарата реакционную массу нагревают до 60 °С (Кт3). Загрузку 447 кг перманганата калия ведут из шнекового питателя П3. По окончании полной загрузки перманганата калия реакционную массу перемешивают в течение 8 часов и отбирают пробу на конец реакции окисления (Кх). Выход калиевой соли никотиновой кислоты составляет 203,84 кг (90 %). При положительной пробе суспензию передают в аппарат Р8 через друк-фильтр Ф4. Условия Вид контроля Выходы Пример описания аппаратурной схемы стадии получения никотиновой кислоты в производстве лекарственной субстанции никотиновой кислоты мощностью 100 т/год • • • • Операция 2. Фильтрование калиевой соли диоксида марганца При температуре 60 °С суспензию с помощью сжатого воздуха давлением 0,3 Мпа (Кт5) передают из аппарата Р2 через обогреваемый друк-фильтр Ф4 в аппарат Р8 (Кт6). 287,4 кг отфильтрованного шлама диоксида марганца из друк-фильтра Ф4 вручную выгружают в сборник СБ5 и отправляют на сжигание. Раствор калиевой соли никотиновой кислоты объемом 3239 л передают в сборник СБ 6. Операция 3. Нейтрализация калиевой соли никотиновой кислоты Из сборника СБ6 насосом Н7 раствор калиевой соли никотиновой кислоты передают в аппарат Р8. Пуском холодной воды в рубашку аппарата Р8 охлаждают раствор никотината калия до 20 °С (Кт8). Из мерника М9 давлением сжатого воздуха 0,3 МПа приливают 756 л 10% раствора соляной кислоты до рН 3,4-3,5 (Кт10, Кт11). Реакционной массе дают выдержку при перемешивании в течение 1 часа (Кт12). Охлажденную суспензию никотиновой кислоты сливают на центрифугу Ц10. Выход никотиновой кислоты 132,33 кг (100 %). Пример описания аппаратурной схемы стадии получения никотиновой кислоты в производстве лекарственной субстанции никотиновой кислоты мощностью 100 т/год • Операция 4. Центрифугирования и промывки никотиновой кислоты Включают центрифугу Ц10 и сливают самотеком из аппарата Р8 3943,6 л суспензии никотиновой кислоты. Маточники принимают с помощью вакуума 0,01 МПа в сборник СБ11. Пасту никотиновой кислоты отжимают от маточников до полного прекращения стока маточников и промывают на работающей центрифуге 25,5 л питьевой воды из водопровода. Промывные воды принимают в сборник СБ 11. Маточник и промывные воды объемом 3868 л отправляют на обезвреживание. Съем 152,27 кг осадка никотиновой кислоты с остаточной влажностью 15 % осуществляют с помощью ножа в полиэтиленовые мешки, проводят лабораторный количественный и качественный анализ и передают на сушку в аппарат СШ12. • Стадия 5. Сушка осадка никотиновой кислоты Влажную никотиновую кислоту из полиэтиленовых мешков вручную с помощью винипластового совка выгружают на лотки, застеленные пергаментом. Лотки устанавливают на стеллажи сушилки СШ12, обогреваемые пуском пара в регистры, установленные под стеллажами. Никотиновую кислоту сушат при температуре 140-145 °С в течение 2 ч до массовой доли воды не более 2%, периодически вручную перемешивая продукт на лотках. 128,37 кг (72,7 % на I) сухой никотиновой кислоты технической загружают в мешки, взвешивают и сдают на анализ для определения качества. Структура доклада для защиты (3-5 минут): • вступление (должно быть очень коротким, состоять из одной-двух фраз и определить, что за продукт Вы получаете (лекарственный препарат, применение)); • постановка задачи (очень четко и коротко сформулировать цель проекта и решаемые задачи). Пример, цель: по заданной технологии спроектировать производство новокаина мощностью 100 т/год. Решаемые задачи: Разработка технологической и аппаратурной схем производства. и т.п. • химизм процесса (описание химической схемы производства) • пути решения задачи (необходимо кратко рассказать, что сделано для решения задачи (произведены расчеты и т.п.) и обосновать правильность принимаемого решения); • полученные результаты (рассказать технологию Вашего производства согласно разработанным технологической и аппаратурной схеме, рассказать об основном аппарате); • заключение. Лесина Ю.А. 12