Лекция №23

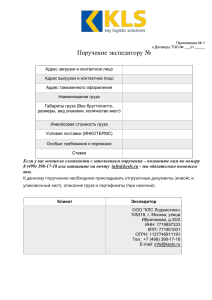

реклама

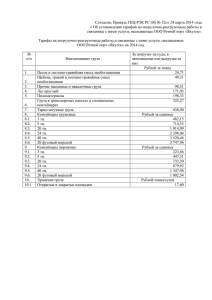

Лекция № 23. Тема: «Условия прочности и надёжности грузозахватных устройств и монтажных приспособлений». Строповка, обвязка и зацепка твердых грузов для подъема, перемещения и опускания их в процессе выполнения погрузочно-разгрузочных, строительно-монтажных и других работ кранами производятся при помощи грузозахватных приспособлений. В зависимости от назначения, формы, размеров и массы груза, а также условий производства работ кранами используются разные грузозахватные приспособления: стропы, траверсы, клещи, захваты. За качество разработки проекта и изготовления грузозахватного приспособления и тары, а также за соответствие их Правилам ответственность несет организация, выполняющая соответствующую работу. От правильного и качественного выполнения проекта грузозахватного приспособления в значительной степени зависят его надежность и безопасность в процессе эксплуатации. Ошибки, допущенные при проектировании грузозахватных приспособлений, могут привести к тяжелым последствиям. Поэтому при проектировании новых и совершенствовании существующих грузозахватных приспособлений необходимо учитывать предъявляемые к ним требования. Основными требованиями при проектировании и изготовлении грузозахватных приспособлений являются: прочность и надежность конструкции; минимальная собственная масса по сравнению с массой поднимаемого груза; удобство в обслуживании; простота конструкции; обеспечение сохранности захватываемого груза; соответствие особенностям, технологическим процессам и проектам производства работ. Стропы и грузозахватные устройства Стропы Стропы — отрезки канатов или цепей, соединенные в кольца или снабженные концевыми и навесными звеньями, которые обеспечивают быструю, удобную и безопасную строповку или расстроповку грузов. Термин «строп» пришел в русский язык как морской термин, означающий устройство для подвешивания грузов к крюкам, траверсам, скобам. Стропы бывают: - стальные канатные; - цепные; - хлопчатобумажные; - пеньковые; - капроновые. Стальные канатные стропы получили широкое распространение при выполнении строительно-монтажных и погрузочно-разгрузочных работ, подъеме и перемещении различных твердых грузов (оборудования, труб, строительных деталей, металла и т. п.) кранами. Их плюсы: Стальные канатные стропы менее трудоемки в изготовлении, имеют высокую несущую способность и гибкость, более удобны в работе, а их долговечность выше, чем у канатов из органических растительных волокон или грузовых стальных цепей. Стальной проволочный канат сглаживает динамические нагрузки и обладает большой надежностью, так как разрушение происходит не внезапно, как у цепи, а постепенно, что позволяет следить за состоянием каната и выбраковывать его задолго до обрыва. По числу ветвей стальные канатные стропы подразделяются: на одноветвевые (1 СК); двухветвевые (2 СК); трехветвевые (3 СК); четырехветвевые (4 СК); кольцевые (СКК). Рис. 5. Канатный строп четырехветвевой: I, II, III, IV - ветви каната; 1 - подвеска; 2 - коуш, 3 - заплетка; 4 - канат; 5 - крюк; 6 - замок (защелка) 1 - ось, прикрепленная к стальной конструкции; 2 - коуш; 3 -сжимы; 4 - заплетка; 5 - гильзоклиновое соединение; 6 - клиновой зажим; 7 - канатная втулка; 8 - приваренные круглые стержни Черт. 16. Стык канатного элемента 1 - ось; 2 - планка; 3 - коуш; 4 - сжим Черт. 17. Универсальный строп на сжимах 1 - канат; 2 - сжимы Цепные стропы чаще всего применяют в металлургическом и машиностроительном производстве при подъеме и перемещении кранами листового и сортового металла, металлоизделий, заготовок и деталей с острыми кромками, ковшей для металла и другой тары. По числу ветвей цепные стропы подразделяют: на одноветвевые (1 СЦ); двухветвевые (2 СЦ); трехветвевые (3 СЦ); универсальные (УСЦ). Рис. 6. Стропы цепные: а - звено одноветвевого стропа; б - двухветвевой строп; в - трехветвевой строп; г - четырехветвевой строп; д - универсальный (кольцевой) Определение усилий в канатах и цепях двухветвевых, трехветвевых и четырехветвевых стропов при отсутствии дополнительных требований производят исходя из условия, что углы между ветвями не превышают 90° (рис. 7). Грузоподъемность цепных стропов, предназначенных для перемещения грузов, имеющих температуру выше 300, но не более 500 °С, снижают на 25%, а выше 500 °С - на 50%. Канатные стропы, ветви которых изготовлены из канатов с ограниченным сердечником, допускается применять для транспортирования грузов, имеющих температуру не выше 100 °С, а стропы, ветви которых изготовлены из канатов с металлическим сердечником, с заделкой концов каната опрессовкой алюминиевыми втулками, - не выше 150 °С. Рис. 7. Строповка груза двухветвевыми (а), трехветвевыми (б) и четырех- ветвевыми (в) стропами Грузоподъемность стропов с ветвями из каната со стальным сердечником при перемещении грузов, имеющих температуру от 250 до 400 °С, снижают на 25%; перемещение грузов, имеющих температуру выше 400 °С, не допускается. При проектировании стропов из канатов и лент, для ветвей которых используют пеньковые, хлопчатобумажные или синтетические материалы, коэффициент запаса прочности по отношению к нагрузке отдельной ветви стропа должен быть не менее 8. Стропы из канатов и лент, для ветвей которых используют пеньковые, хлопчатобумажные или синтетические материалы, имеют пониженную прочность по сравнению с канатными и цепными стропами, недолговечны в эксплуатации. Чаще всего их применяют для разового использования при подъеме и перемещении грузов кранами. Простые стропы (СК, СЦ) применяют для строповки грузов, имеющих специальные приспособления на концах (петли, крюки, рым-болты и т.п.). Универсальные стропы применяют при подъеме груза, обвязка которого обычными стропами невозможна (трубы, доски, металлопрокат, аппараты и т.п.). Хлопчатобумажные, пеньковые и капроновые стропы используют для обвязки мягких и легких грузов. Типы стропов (по исполнению) должны соответствовать одному из основных исполнений: - ветвевые; - петлевые; - однослойные или многослойные для навески одной петлей (или одной частью петли) на крюк грузоподъемной машины и присоединения другой петлей (или другой частью петли) непосредственно к грузу; - кольцевые однослойные или многослойные для непосредственной обвязки грузов самим стропом и присоединения концов стропа к крюку; - составные (стропы-полотенца), образованные двумя или более идентичными полосками ленты, расположенными на одной линии в ширину и заканчивающимися на каждом конце звеном, общим для всех полос. Полосы могут быть соединены друг с другом в разных местах, например гибкими стежками. Если подобные стропы состоят из нескольких слоев ленты, их называют составными многослойными. Составной строп-полотенце может состоять из нескольких кольцевых стропов, насаженных на одно металлическое звено. Ветвевые стропы могут иметь различные исполнения по концевым элементам. Одиночный петлевой строп с мягкими плоскими петлями (с двумя замкнутыми мягкими петлями на концах) - СТП (рис. 1). Одиночный петлевой строп с одним металлическим звеном - с одной замкнутой петлей на одном конце для навески на крюк грузоподъемного механизма и на другом конце- замкнутой петлей с металлическим звеном, например для навески дополнительного крюка, - СТ13 (рис. 2). Ветвевой строп с двумя металлическими звеньями по концам - СТ23 (рис. 3, 4). Рис. 2. Одиночный строп с одним металлическим звеном - СТ13 Рис. 1. Одиночный петлевой строп с мягкими плоскими петлями - СТП Рис. 3. Одиночный строп с двумя металлическими звеньями - СТ23 Рис. 4. Одиночный строп с металлическими звеньями, позволяющими использовать строп в самозатягивающемся варианте, -СТ23С Два концевых звена могут быть идентичными или различными: если строп должен использоваться в самозатягивающемся варианте, то одно звено должно проходить через другое. Изготовление и браковка стропов. Процесс изготовления стропов включает в себя следующие операции: 1). Выбор каната нужного качества. Стропы изготавливают из нетолстых гибких канатов (чем больше проволок при одном и том же диаметре, тем более гибок канат). Например: канат двойной свивки типа ТЛК-О6x19 + 1, в котором 6 прядей по 19 проволок и один органический сердечник. Браковка колец, петель и крюков съемных грузозахватных приспособлений производится: - при наличии трещин; - при износе поверхности элементов или местных вмятинах, приводящих к уменьшению площади поперечного сечения на 10 % или удлинению звеньев на 3 %; - при наличии остаточных деформаций, приводящих к изменению первоначального размера элемента более чем на 5 %. Канатный строп подлежит браковке: Признаки браковки канатов: 1. Для оценки безопасности использования канатов применяют следующие критерии: - характер и число обрывов проволок, в том числе наличие обрывов проволок у концевых заделок, мест сосредоточения обрывов проволок, интенсивность возрастания числа обрывов проволок; - разрыв пряди; - поверхностный и внутренний износ; - поверхностная и внутренняя коррозия; - местное уменьшение диаметра каната, включая разрыв сердечника; - деформация в виде волнистости, корзинообразности, выдавливания проволок и прядей, раздавливания прядей, заломов и т.п.; - повреждения в результате температурного воздействия или электрического дугового разряда. 2. Канатный строп подлежит браковке, если число видимых обрывов наружных проволок превышает указанное в таблице. Число видимых обрывов проволок на участке каната стропа длиной Стропы из канатов 3d 6d 30d двойной свивки 4 6 16 Примечание. d – диаметр каната, мм. 3. При уменьшении диаметра каната в результате поверхностного износа или коррозии на 7% и более по сравнению с номинальным диаметром канат подлежит браковке даже при отсутствии видимых обрывов проволок. Если уменьшение диаметра на 10 % произошло в результате повреждения внутреннего сердечника, то канат подлежит браковке независимо от видимого обрыва проволок. При уменьшении первоначального диаметра наружных проволок в результате износа или коррозии на 40% и более канат бракуется. Определение износа или коррозии проволок по диаметру производится с помощью микрометра или иного инструмента, обеспечивающего аналогичную точность. При уменьшении первоначального диаметра наружных проволок в результате износа или коррозии на 40% и более канат бракуется. Строп не допускается к использованию при выявлении: - обрыва одной или более прядей каната; - корзинообразной деформации; - выдавливания сердечника; - выдавливания или расслоения прядей; - местного увеличения или уменьшения диаметра каната; - раздавленных участков; - перекручивания каната; - заломов каната; - перегибов каната; - повреждений, появившихся в результате температурных воздействий или электрического дугового разряда; При обнаружении в канате одной или нескольких оборванных прядей канат к дальнейшей работе не допускается. При наличии у каната поверхностного износа или коррозии проволок число обрывов как признак браковки должно быть уменьшено в соответствии с данными таблице. Нормы браковки каната в зависимости от поверхностного износа или коррозии Уменьшение диаметра проволок в результате Количество обрывов проволок, % от норм, указанных в поверхностного износа или коррозии, % табл. 1 10% 85% 15% 75% 20% 70% 25% 60% 30 и более% 50% 2). Определение длины каната. Длина заготовки должна включать в себя длины стропа и отрезка, необходимого для образования петель, заплетки и технологического припуска. 3). Определение диаметра каната. При этом нужно учитывать массу груза, число ветвей, угол наклона между ветвями, коэффициент запаса прочности (не ниже К6 для стальных, К 8 — для пеньковых канатов и К5 — для цепей). 4). Выбор концевого (захватного) элемента. При этом учитывают места крепления и способы обвязки груза. Например, для деталей с фланцами — крепление зажимами. Его применяют: - при изготовлении стропов временных, работающих без обвязок, не предназначенных к протягиванию через отверстия, с маленьким расстоянием между петлями (если невозможно выполнить заплетку), - при креплении стропов к траверсе, - а также грузовых канатов в грузоподъемных механизмах. Крепление заплеткой — наиболее распространенный способ. 5). Выбор способа резки. Резку канатов производят с помощью абразивных кругов, зубила, а также газовой резкой. Электродуговая резка запрещается, так как при этом по проволокам и прядям проходит ток большой силы, что приводит к их нагреву, отжигу, потере прочности. Чтобы предотвратить раскручивание каната после резки, предполагаемое место резки обвязывают (8 - 10 витков) мягкой проволокой диаметром 1,5 - 2 мм с двух сторон от места резки на расстоянии 1 - 4 диаметра каната. Стропы следует подбирать такой длины, чтобы угол между ветвями не превышал 90°. Рис. 8. Расчет лент стропов: 90 ° - угол между ветвями стропа Недопустимые дефекты грузозахватных устройств: - Цепной строп подлежит браковке при увеличении звена цепи более 3 % от первоначального размера; - при уменьшении диаметра сечения звена вследствие износа более 10 %; - дефекты стропа; - дефекты крюка; - дефекты карабина; - дефекты концевых звеньев; 1 — неоклентованные концы; 2 — излом; 3 — барашек; 4 — обрыв пряди; 5 —узел; 6 —соединение каната связкой; 7 —износ; 8 —расконтривание гайки; 9 — надрывы и трещины; 10 —сварные швы; 11 —отгиб рога; 12 —неисправность защелки Браковка колец, петель и крюков съемных грузозахватных приспособлений производится: - при наличии трещин; - при износе поверхности элементов или местных вмятинах, приводящих к уменьшению площади поперечного сечения на 10 % или удлинению звеньев на 3 %; - при наличии остаточных деформаций, приводящих к изменению первоначального размера элемента более чем на 5 %. Выявленные в процессе осмотра или технического освидетельствования поврежденные стропы должны быть изъяты из работы для проведения ремонта. Испытания стропов статической нагрузкой, превышающей грузоподъемность стропа на 25%, проводятся после их изготовления. На каждом стропе должна быть маркировочная бирка, на которой указываются: - завод-изготовитель; - порядковый номер стропа по системе нумерации предприятия- изготовителя; - грузоподъемность стропа; - дата испытания (месяц, год). ГРУЗОЗАХВАТНЫЕ УСТРОЙСТВА Устройство грузозахватное крановое (грузозахват) - изделие, навешиваемое на крюк либо присоединяемое к грузовым канатам крана, и предназначенное для захвата, перемещения и освобождения груза. Грузозахват включает две основные составные части - захват и подвеску (черт.1). Черт.1. Грузозахватное устройство и его основные части Грузозахватное устройство и его основные части Черт.1 а) Крановый вилочный спаренный захват; б) Крановая подвеска с захватами для штучных грузов; в) Крановый захват для рулонов стали; 1, 2 и 3 - захват; 4 и 5 - подвеска; 6 - уравновешивающее устройство; 7 - устройство удержания груза Захваты по способу удержания груза делятся на три основных типа: поддерживающие, зажимные и притягивающие (черт.2). Захват состоит из следующих основных частей (черт.1): 1) захватного органа; 2) устройства удержания груза; 3) дополнительного устройства. Два последних устройства могут отсутствовать. Грузозахватные траверсы. Для перемещения крупногабаритных и длинномерных грузов целесообразно применять грузозахватные траверсы. Использование обычных канатных стропов приводит к потере полезной высоты подъема крюка крана (из-за большой длины ветвей стропа), а также к возникновению сжимающих усилий в поднимаемом элементе и изгибающих усилий в монтажных петлях. Траверса представляет собой жесткий строп в виде металлической конструкции балки или фермы, шарнирно подвешенной к крюку крана Она применяется в случаях, когда поднимаемые элементы конструкций не могут воспринимать монтажные усилия, возникающие от гибкого стропа. Существует множество различных конструкций траверс. Траверсы-балки, работающие на изгиб, более тяжелы, но имеют небольшую высоту. Траверсы-фермы, работающие на сжатие, имеют более легкую конструкцию, но требуют значительной добавочной величины подъема крюка грузоподъемной машины. У траверсы балочной конструкции обоймы и несущие стропы укреплены так, чтобы их можно переставлять вдоль балки. Запирание обойм на балке производится пальцами, вставляемыми в предусмотренные для них отверстия. Балки траверсы в данном случае выполнены из толстостенной трубы. На рис. 1,в приведены конструкции универсальной балансирной траверсы балочной конструкции. Балки траверсы выполнены из двух швеллеров № 15, разнесенных на расстояние 140 мм и связанных между собой в пролете уголками 32X32X4, а по концам — накладками из листа. Принятая конструкция позволяет длину траверсы увеличить до 5,6 м. Балансирные стропы перекинуты через ролики. Кроме того, траверса оснащена обычными (небалансирными) стропами. Унифицированные траверсы (табл. 2) грузоподъемностью 4—32 т с пальцевым захватом и штыревым замком предназначены для подъема и монтажа колонн. Траверса выполнена в виде сварной балки, оборудованной подвесками, и комплектуется стропами со штыревыми замками, снабженными устройствами для дистанционной расстроповки установленных колонн. Основой балки является двутавровый профиль, к которому приварены подвеска для крепления (снятия) траверсы и боковины для крепления стропов. Рис. 1. Траверса балочная: а — с двухветвевыми стропами; б — с переставными обоймами; в — универсальная; 1 — подвеска; 2 — растяжной канат; 3 — балка; 4 — крепление строп; 5 — канатный строп; 6 — серьга; 7 — ролик На рис. 26 показана конструкция траверсы, в которой несущие стропы укреплены так, что их можно переставлять вдоль балки. Крепление обойм, несущих стропы, производится пальцами, вставляемыми в специальные отверстия. Такое крепление позволяет легко менять расстояние между ветвями стропа в зависимости от длины поднимаемой конструкции. вниз: Для подъема большепролетных ферм, стеновых панелей и покрытий разработана конструкция решетчатой траверсы. Вершина угла фермы траверсы может быть направлена вверх или вниз. В последнем случае сокращается потеря высоты подъема крюка крана, но конструкция требует большой точности изготовления. Некачественное изготовление может привести к скручиванию фермы (рис. 27). Рис. 2. Траверса решетчатой конструкции: а — с вершиной угла фермы, обращенной вверх: б — с вершиной угла фермы, обращенной вниз; 1 — связь; 2 — подвеска; 3 — балка; 4 — стойка В условиях строительства для изготовления траверс часто применяют двутавровые балки. Ее выполняют в виде сварной конструкции из двух двутавровых балок, двух скоб с отверстиями для соединения с крюками двух кранов и четырех опор с желобами для стропов, которые могут быть произвольно использованы в зависимости от размеров грузов и грузоподъемности кранов. Грузоподъемность такой траверсы 15 т, длина 7440 мм, масса 1920 кг. Аналогичную конструкцию имеют унифицированные траверсы грузоподъемностью 20, 30 и 60 т. Рис. 3. Траверсы: а — в виде серьги; б — балансирные с блоками: а —в виде фермы; г —с коромыслами; д — «паук»; 1 — серьга; 2 — канатные подвески; 3 — балка; 4— неподвижный блок; 5 — подвижный блок; 6 — треугольная ферма; 7 — коромысло Рис. 4. Траверсы для подъема цилиндрических изделий в вертикальном положении а — с трубчатой несущей балкой, гибкими стропами и переставными подвес ми и переставными подвесками; в — для подъема цилиндрических аппаратов ликами в подвесках; е — для подъема и транспортирования тяжелых грузов 2.4.6. Электромагнитные и магнитные грузозахватные устройства. Электромагнитные грузозахватные устройства применяют в технологии стропальных работ для перегрузки стальных или чугунных изделий, материалов и металлолома. Магнитные грузозахватные устройства с постоянным магнитом широко применяют в производственной практике. Магнит независим от внешних источников энергопитания, что обеспечивает безопасность работы. В качестве грузозахватных устройств служат постоянные электромагниты для подъема нетяжелых грузов. Груз захватывается при опускании на него магнита. Для отсоединения магнитного устройства от груза имеется приспособление, замыкающее магнитный поток внутри. Захват происходит автоматически в момент контакта грузозахватного устройства с грузом, а освобождение — в момент соприкосновения груза с опорной поверхностью. При подъеме грузов электромагнитными грузозахватными устройствами всегда имеется опасность отрыва и падения груза при случайном отключении электроэнергии или по каким-либо другим причинам. Для предотвращения этого электромагнитные грузозахватные устройства оборудуют предохранительными механизмами, имеющими отдельный электропривод. В некоторых случаях для обеспечения безопасности перегрузочных работ, осуществляемых электромагнитными грузозахватными устройствами, на кране устанавливают буферную аккумуляторную батарею, от которой подается электроэнергия в момент отключения источника основного электропитания. Качнувшийся электромагнит может прижать рабочего к стенке (борту), поэтому в зоне действия магнитного крана (участка, в пределах которого перемещается груз) нахождение людей, не имеющих прямого отношения к работе, и производство иных работ (земляных, ремонтных и др.) не допускается. Стропальщик, обслуживающий кран, может войти в зону действия крана только после того, как электромагнит опущен на землю. Рабочим, находящимся вследствие производственной необходимости в зоне работающего крана, обеспечивают безопасность: - устанавливают предупредительные световые табло и плакаты; - сооружают постоянные и переносные ограждения; - устраивают безопасные проходы (крытые галереи) и маршруты транспортирования грузов. Не допускается нахождение людей в кузове автомашины, полувагоне, на платформе при погрузке, разгрузке их электромагнитным краном. С помощью электромагнитного крана запрещается: - перемещение людей, - крупных тяжеловесных конструкций и оборудования, - баллонов со сжатыми, сжиженными и растворенными газами; - выполнение работ, для которых он не предназначен; - погрузка и разгрузка движущихся железнодорожных полувагонов, платформ, а также автомобилей (локомотив должен быть отцеплен, под колеса должны быть подставлены тормозные колодки). Перед началом работы электромагнитного крана стропальщик проверяет: - состояние грузозахватного устройства, на котором электромагнит подвешивается к крюку крана или траверсе; - маркировку; - грузоподъемность и собственную массу электромагнита; - исправность изоляции гибкого кабеля, питающего электромагнит; - исправность электромагнита (пробным подъемом груза). По окончании работы электромагнитного крана стропальщик опускает электромагнит на специально предназначенное и оборудованное для него место, отключает кабель электромагнита, если он подключен с помощью вилки, и освобождает крюк крана от грузозахватного устройства и электромагнита. Грузозахватные устройства после изготовления подлежат испытанию нагрузкой, на 25 % превышающей их паспортную грузоподъемность, на предприятии-изготовителе. Сведения об изготовленных грузозахватных устройствах должны заноситься в журнал учета грузозахватных устройств. Грузозахватные устройства должны снабжаться клеймом или биркой с указанием номера, грузоподъемности и даты испытания, а также должны быть снабжены паспортом. Техническое освидетельствование строп, клещей, траверс производит лицо надзора или другое лицо, специально назначенное приказом по предприятию. Выбор грузозахватного устройства для строповки груза. После определения массы и габаритных размеров груза можно выбирать грузозахватные устройства. При этом необходимо соблюдать следующие правила: - угол между ветвями стропа не должен превышать 90° при строповке; - при длине груза 12 м и более следует применять траверсу; - при подъеме груза двумя кранами следует применять траверсу с балансирными стропами или с переставными обоймами; - строп нужно выбирать так, чтобы поднимаемая конструкция приняла проектное положение; - нужно учитывать возможность автоматизации захвата и освобождения груза; - собственная масса грузозахватного устройства по сравнению с массой поднимаемого груза должна быть минимальной. Периодичность осмотра съемных грузозахватных устройств. В процессе эксплуатации съемных грузозахватных устройств и тары владелец должен периодически производить их осмотр с записью в журнале осмотров в следующие сроки: каждый месяц осмотр траверс, клещей и других захватов и тары; один раз в 10 дней осмлтр стропов; перед выдачей их в работу осмотр редко используемых съемных грузозахватных устройств. Осмотр стропов и тары должен производиться по инструкции, разработанной специализированной организацией. В случае ее отсутствия браковку стропов производят в соответствии с Правилами устройства и безопасной эксплуатации грузоподъемных кранов. Способы хранения съемных грузозахватных устройств и поддержания их в работоспособном состоянии. Съемные грузозахватные устройства должны храниться в специально отведенных местах, под навесом или в закрытых помещениях. Они должны быть снабжены необходимыми маркировочными бирками и надписями. Редко используемые съемные грузозахватные устройства следует хранить отдельно. Съемные грузозахватные устройства необходимо в установленные сроки подвергать техническому освидетельствованию. Результаты освидетельствования заносятся в журнал регистрации грузозахватных устройств. Основные требования при проектировании и изготовлении грузозахватных приспособлений являются: - прочность и надежность конструкции грузозахватного приспособления; - минимальная собственная масса по сравнению с массой поднимаемого груза; - удобство в обслуживании и обращении; - простота конструкции; - обеспечение сохранности захватываемого груза; - соответствие особенностям технологических процессов и проектам производства работ. Проектирование и изготовление текстильных ленточных стропов должны производиться в соответствии с техническими условиями «Стропы грузовые текстильные ленточные». Расчет стропов должен производиться с учетом числа ветвей лент и угла наклона их к вертикали. При расчете стропов, имеющих несколько ветвей, расчетный угол между ними должен приниматься равным 90°. При расчете стропов, предназначенных для определенного груза, может быть принят фактический угол. При расчете стропов коэффициент запаса прочности лент должен приниматься не менее 8. Конструкция многоветвевых стропов должна обеспечивать равномерное натяжение всех ветвей. Изготовление съемных грузозахватных приспособлений должны производить предприятия и специализированные организации, имеющие лицензию органов Госгортехнадзора, выданную в соответствии с Федеральным законом от 25.09.98 № 158-ФЗ «О лицензировании отдельных видов деятельности» и нормативными документами Госгортехнадзора России. Для изготовления текстильных стропов должны использоваться ленты из высокопрочного материала и стальные звенья (крюки, скобы, подвески и т.п.), соответствующие нормативным документам. Грузовые ленточные стропы после изготовления подлежат испытанию на предприятии-изготовителе согласно программе испытаний, согласованной с ВНИИПТМАШ и утвержденной руководителем предприятия. Испытания проводятся в целях получения объективной и достоверной информации о фактических значениях показателей качества стропов для принятия решения о постановке их на производство. Задачами испытаний являются определение фактических показателей качества стропов и установление соответствия их требованиям технического задания, конструкторской документации, государственных стандартов и технических условий, правил безопасности. При испытаниях стропов определяются следующие показатели: - размер, - качество сшивки, - количество сшитых слоев, - соответствие исходных материалов (ленты, нити) требованиям технических условий или других нормативных документов, утвержденных в установленном порядке, - грузоподъемность, - коэффициент запаса прочности, - наличие маркировки, - упаковка, - наличие сопроводительной документации. Испытания опытных образцов стропов производит разработчик совместно с предприятием-изготовителем при участии заказчика. Разработчик может привлекать к проведению испытаний специализированные организации. Организация, проводящая испытания, осуществляет комплекс мероприятий по подготовке к испытаниям средств измерений, вспомогательных технических устройств и материалов, обеспечению соответствующими квалифицированными специалистами, созданию условий для испытаний. При визуальном контроле проверяют: - количество сшитых слоев ленты; - отсутствие дефектов (потертости по плоским сторонам и ребрам ленты, продольные и наклонные разрезы, надрывы и проколы ленты, разрушения кромок ленты, повреждения сшивок); - качество маркировки, упаковки, комплектность. Проверка размеров стропов должна производиться с применением универсальных измерительных средств (линейка, рулетка, штангенциркуль). Точность измерений длины стропов, петель, швов в растянутом состоянии ±3 мм, стежков - ±1 мм. Статические испытания должны проводиться нагрузкой на ленту (ветвь), превышающей грузоподъемность стропа на 25 %. Нагружение стропа должно производиться плавно, без рывков (наибольшая скорость натяжения 110 мм/мин на 1000 мм длины) и выдерживаться в течение 3 мин. Для подтверждения коэффициента запаса прочности стропа испытания должны проводиться нагрузкой на ленту, в 8 раз превышающей грузоподъемность стропа, с выдержкой груза в течение 10 мин. При испытании на холод стропы в сложенном виде должны помещаться на 1,5 ч в камеру с температурой воздуха -50 °С (±5 °С). Сведения об изготовленных съемных грузозахватных приспособлениях должны заноситься в журнал, в котором должны быть указаны наименование приспособления, грузоподъемность, номер нормативного документа (технических условий), номер сертификата на примененный материал, результаты контроля качества изготовления, результаты испытаний грузоподъемного приспособления. Текстильные ленточные стропы должны снабжаться клеймом или прочно прикрепленной и зашитой внутри ленты биркой с указанием номера, грузоподъемности и даты испытания. Стропы, изготовленные для сторонних организаций, кроме клейма (бирки) должны быть снабжены паспортом. Владельцем грузоподъемных машин или специализированной организацией должны быть разработаны способы обвязки деталей и узлов машин, перемещаемых грузоподъемными машинами во время их монтажа, демонтажа и ремонта, с указанием применяемых при этом приспособлений, а также способов безопасной кантовки грузов, когда такая операция производится с применением грузоподъемной машины. ЭКСПЛУАТАЦИЯ 1. Владельцы грузоподъемных машин и съемных грузозахватных приспособлений обязаны обеспечить содержание их в исправном состоянии и безопасные условия работы путем организации надлежащего осмотра, надзора и обслуживания в соответствии с требованиями правил безопасности. 2. Инженерно-технический работник по надзору за безопасной эксплуатацией грузоподъемных машин обязан осуществлять надзор за техническим состоянием и безопасной эксплуатацией грузоподъемных кранов, съемных грузозахватных приспособлений и принимать меры по предупреждению нарушений правил безопасности. 3. Инженерно-технический работник, ответственный за содержание грузоподъемных машин в исправном состоянии, обязан обеспечить содержание в исправном состоянии также съемных грузозахватных приспособлений путем проведения периодических осмотров и систематического контроля за правильным ведением журнала учета и осмотра текстильных ленточных стропов. 4. Лицо, ответственное за безопасное производство работ кранами, обязано не допускать использования немаркированных, неисправных или не соответствующих по грузоподъемности и характеру груза съемных грузозахватных приспособлений. 5. Для зацепки, обвязки (строповки) и навешивания груза на крюк грузоподъемной машины согласно требованиям правил безопасности должны назначаться стропальщики. 6. Владельцами грузоподъемных машин и эксплуатирующими организациями должны быть разработаны способы правильной строповки и зацепки грузов, которым должны быть обучены стропальщики. Графическое изображение способов строповки и зацепки грузов должно быть выдано на руки стропальщикам и крановщикам или вывешено в местах производства работ. 7. Владельцем грузоподъемных машин или специализированной организацией должны быть разработаны способы обвязки деталей и узлов машин, перемещаемых грузоподъемными машинами во время их монтажа, демонтажа и ремонта, с указанием применяемых при этом грузозахватных приспособлений, а также способов безопасной строповки грузов, когда такая операция производится с применением грузоподъемной машины. 8. Грузоподъемные машины, съемные грузозахватные приспособления, не прошедшие осмотра и технического освидетельствования, к работе не допускаются. Неисправные грузозахватные приспособления, а также приспособления, не имеющие бирок (клейм), не должны находиться в местах производства работ. 9. Погрузочно-разгрузочные работы и складирование грузов на базах, складах, площадках должны выполняться по технологическим картам, в которых указаны перечень применяемых грузозахватных приспособлений и графические изображения (схемы) строповки грузов. 10. Строповка грузов должна производиться в соответствии со схемами строповки. Для строповки предназначенного к подъему груза должны применяться стропы, соответствующие массе и характеру поднимаемого груза, с учетом числа ветвей и угла их наклона; стропы общего назначения следует подбирать так, чтобы угол между ветвями не превышал 90°. 11. Соединения крюка грузоподъемной машины с подвесками, петлями и коушами стропов должны быть надежными. Подвеска стропа должна фиксироваться защелкой крюка. Монтажная петля должна закрепляться защелкой в звене крюка стропа. 12. В целях предупреждения падения грузов во время подъема и перемещения их кранами следует соблюдать следующие правила строповки: - при обвязке груза стропы должны накладываться без узлов и перекруток; - под острые углы металлических грузов (швеллер, уголок, двутавр) необходимо подкладывать подкладки. При этом нужно учитывать расположение центра тяжести груза; - подводить строп под груз следует так, чтобы исключить возможность его выскальзывания во время подъема груза; - обвязывать груз следует таким образом, чтобы во время его перемещения исключалось падение его отдельных частей и обеспечивалось устойчивое положение груза при перемещении. Для этого строповка длинномерных грузов (столбы, трубы) должна производиться не менее чем в двух местах; - не использованные для зацепки концы многоветвевого стропа должны быть укреплены так, чтобы при перемещении груза краном исключалась возможность задевания за встречающиеся на пути предметы. ВИДЫ И СОДЕРЖАНИЕ РАСЧЕТОВ 1. Виды расчетов При проектировании и выборе грузозахватов выполняют два вида расчетов: 1) приближенные; 2) уточненные. Как правило, при проектировании, проверке надежности удержания и прочности, а также при выборе грузозахватов выполняют приближенные расчеты. Уточненные расчеты выполняют при расчете грузозахватов, к габаритным размерам и массе которых предъявляются жесткие требования, а условия работы изделий достоверно известны. 2. Нагрузки, учитываемые при выполнении расчетов. 2.1. Расчетная нагрузка Gрас , используемая при расчете грузозахвата, включает нагрузку от веса груза и дополнительные нагрузки. Нагрузка от веса груза Gгр - сила, действующая на грузозахват при подъеме груза массой, соответствующей его номинальной грузоподъемности Qн . Номинальной грузоподъемностью Qн грузозахвата является максимально допустимая масса груза, поднимаемая и перемещаемая этим грузозахватом. , (1) где Qн - номинальная грузоподъемность; g - ускорение свободного падения (9,8 м/с ). Состав учитываемых дополнительных нагрузок может быть различным в зависимости от вида расчета и конструкции грузозахвата. 2.2. Приближенные расчеты выполняют, принимая следующие допущения: 1) расчетная нагрузка Gрас. приложена в центре тяжести груза. Расчетная нагрузка равна сумме веса груза Gгр. и собственного веса грузозахватного устройства Gустр. или его части, передаваемой на рассчитываемый элемент. Gрас = Gгр + Gустр. Если собственный вес захвата Gустр. составляет менее 10% веса груза Gгр , то его можно не учитывать; 2) центр тяжести груза расположен на оси симметрии грузозахватного устройства или заданном проектом положении. Силы перекоса, вызванные возможным смещением положения центра тяжести груза от проектного, не учитываются; 3) коэффициент динамичности, входящий в коэффициент запаса прочности, не зависит от типа грузоподъемного крана, с которым используется грузозахватное устройство. При этом предполагается, что в процессе работы обеспечены плавный пуск и торможение. Силы инерции в расчетные нагрузки не включаются; 4) собственный вес самозатягивающихся зажимных захватов, даже если он значителен, не влияет на условия удержания груза и в расчет не принимается. 2.3. При выполнении уточненных расчетов учитывают: 1) веса отдельных частей грузозахватного устройства, приложенные в их центрах тяжести. Они используются в расчетах прочности и при проверке условий удержания груза; 2) нагрузки на элементы, вызванные силами перекоса от возможного смещения центра тяжести груза от оси симметрии (черт.3); 3) перераспределение сил и дополнительные нагрузки на элементы конструкции, вызванные отступлением фактических размеров элементов устройств от проектных (например, неравенство длин ветвей четырехветвевого стропа; 4) влияние условий работы на динамическую нагрузку; 5) влияние коэффициента полезного действия зажимного устройства зажимных захватов, определенного исходя из расчетных усилий в элементах и размеров шарниров. Факторы, влияние которых заведомо мало, могут не учитываться. При уточненных расчетах рекомендуется использование уменьшенных коэффициентов запаса прочности. 3. Содержание расчетов. В общем случае должны быть выполнены следующие расчеты грузозахвата: 1) расчет удержания груза; 2) расчет равновесия грузозахвата с грузом и без груза; 3) расчет на прочность грузозахвата и его составных частей. 3.1. Расчет удержания груза. 3.1.1. Расчет удержания груза выполняется для зажимных и притягивающих захватов. Расчет сводится к проверке соответствия веса поднимаемого груза удерживающей силе. 3.1.2. Для притягивающих захватов предельная удерживающая сила Р должна быть в n раз больше веса груза Gгр , где n - коэффициент запаса, а P - сила, соответствующая отрыву груза от грузозахвата. 2.3.1.3. Величина силы, необходимая для удержания грузов зажимными захватами, обеспечивается необходимым значением передаточного числа i зажимного устройства и соответствующим исполнением рабочего органа, сцепляющегося с боковой поверхностью груза. 3.2. Расчет равновесия захвата 3.2.1. Расчет равновесия выполняется, в основном, для поддерживающих захватов. Например, расчет кранового вилочного захвата сводится к проверке обеспечения требуемого положения вил с грузом и без груза (черт.5). Расчет должен быть выполнен для возможных крайних и нескольких промежуточных положений точки приложения расчетной нагрузки. Расчет стальных канатов (цепей) на прочность Перед установкой (применением) канаты должны быть проверены расчетом по формуле: Fо > Zp*S где Fо — разрывное усилие каната в целом (Н), принимаемое по сертификату (свидетельству об их испытании); S — наибольшее натяжение ветви каната (Н), указанное в паспорте крана; Zp — минимальный коэффициент использования каната (коэффициент запаса прочности). Коэффициент запаса прочности стального каната по отношению к нагрузке отдельной ветви стропа должен быть не менее 6. При проектировании цепных стропов должны использоваться круглозвенные цепи. Коэффициент запаса прочности цепи по отношению к нагрузке отдельной ветви стропа должен быть не менее 4. При проектировании стропов из канатов и лент, для ветвей которых используют пеньковые, хлопчатобумажные или синтетические материалы, коэффициент запаса прочности по отношению к нагрузке отдельной ветви стропа должен быть не менее 8.