kanusik.doc

advertisement

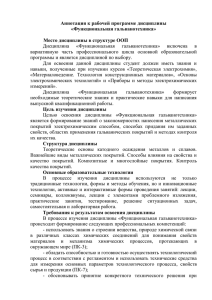

Березовское муниципальное казенное учреждение средняя общеобразовательная школа №33 Исследовательская работа « Химия на службе у металлургии» Составитель: Смагирева Елизавета Андреевна ученица 10 класса Руководитель: Канусик Наталья Юрьевна Учитель химии 1 категории Г. Березовский 2014 1 Содержание Введение 1. Теоретическая часть 1.1 История создания гальванического производства 1.2 Что такое гальваника? Понятие «гальваническое покрытие». Классификация и назначение гальванических покрытий. 1.3 Покрытия, применяемые в гальванике 2. Практическая часть 3 5 5 8 10 Заключение Приложение Список литературы 2 Введение Развитие химии началось задолго до начала нашей эры. Самое древнее ее направление – металлургия. Именно тогда люди начали изучать превращения различных веществ при различных условиях и стали использовать химию для своих нужд. Сначала научились получать металлы (в первую очередь медь) и смешивать ее с оловом для получения бронзы. Позже было получено из руды и железо. Поскольку химия в те давние времена была совершенно новым этапом развития знаний человечества, многие придавали науке различные невероятные качества. Так, в III-IV веках до нашей эры появилось новое направление химии – алхимия. Сотни ученых бились в поисках “философского камня”, который должен был превращать неблагородные металлы (например, железо), в благородные (серебро, золото). Увеличивающийся спрос на золото подтолкнул металлургов к поиску способов превращения (трансмутации) неблагородных металлов (железа, свинца, меди и других) в золото. Алхимический характер древней металлургии связал ее с астрологией и магией. Каждый металл имел астрологическую связь с соответствующей планетой. Погоня за философским камнем позволила углубить и расширить знания о химических процессах. Получила развитие металлургия, были усовершенствованы процессы очистки золота и серебра. Однако в период правления императора Диоклетиана в Древнем Риме алхимия стала преследоваться. Возможность получения дешевого золота напугала императора и по его приказу были уничтожены все труды по алхимии. К концу XVIII века в химии был накоплен большой объем экспериментальных данных, которые необходимо было систематизировать в рамках единой теории. Создателем такой теории стал французский химик Антуан-Лоран Лавуазье. С самого начала своей деятельности на поприще химии Лавуазье понял важность точного измерения веществ, участвующих в химических процессах. Применение точных измерений при изучении химических реакций позволило ему доказать несостоятельность старых теорий, мешавших развитию химии. Вопрос о природе процесса горения интересовал всех химиков XVIII в., и Лавуазье также не мог не заинтересоваться им. Его многочисленные опыты по нагреванию различных веществ в закрытых сосудах позволили установить, что независимо от характера химических процессов и их продуктов, общий вес всех участвующих в реакции веществ остается без изменений. Это позволило ему выдвинуть новую теорию образования металлов и руд. Согласно этой теории, в руде металл соединен с газом. Когда руду нагревают на древесном угле, уголь абсорбирует газ из руды и при этом образуется углекислый газ и металл. Таким образом, в отличие от Шталя, который считал, что плавка металла включает переход флогистона из древесного угля в руду, Лавуазье представляет себе этот процесс как переход газа из руды в уголь. Идея Лавуазье позволяла объяснить причины изменения веса веществ в результате горения. В целом современная металлургия охватывает процессы получения почти всех элементов периодической системы, за исключением галоидов и газов, а это и есть неорганическая химия элементов. Металлургия (от греч. metallurgeo – добываю руду, обрабатываю металлы, от metallon – рудник, металл и ergon – работа) – область науки и техники, охватывающая процессы получения металлов из руд или других веществ, изменения химического состава, структуры и свойств металлических сплавов. Различают пирометаллургию и гидрометаллургию. Применяется и для производства неметаллических материалов, в том числе полупроводников. Это древнейшая часть химии – она зародилась несколько тысяч лет назад. Даже века называются «бронзовый», «железный». 3 Актуальность темы Электролитические процессы нанесения металлопокрытий (гальванотехника) применяются для защиты изделии от коррозии, защитно-декоративной отделки, повышения сопротивления механическому износу и поверхностной твердости, сообщения антифрикционных свойств отражательной способности и других целей (гальваностегия), а также для изготовления металлических копий (гальванопластика). Наряду с покрытиями, имеющими улучшенные антикоррозионные и механические свойства, требуются покрытия с высокими оптическими (блеск) и особыми магнитными свойствами, сверхпроводимостью, жаростойкостью, способностью сохранять паяемость после длительного хранения на воздухе и др. Необходимы также интенсификация и автоматическое регулирование процесса, автоматизация управления и контроля электролитических процессов и т. д. Цель: изучение и раскрытие сущности гальванических покрытий Задачи: дать классификацию и рассмотреть назначение гальванических покрытий рассмотреть виды покрытий, применяемые в гальванотехнике провести опыт нанесения покрытия без тока 4 1. Теоретическая часть 1.1 История создания гальванического производства Согласно статье Будрейко Е. Н. «…Гальванотехника – область электрохимического производства, включающая «гальваностегию – электрохимические процессы нанесения покрытий металлами и сплавами, которые применяют для защиты изделий от коррозии, защитно-декоративной отделки, повышения сопротивления механическому износу и поверхностной тврдости, сообщения антифрикционных свойств, отражательной способности и других целей; гальванопластику – изготовление металлических копий, а также другие способы завершения отделки изделий». Уже около 80 лет гальваническая технология широко применяется в различных областях индустрии, как традиционных, так и новейших: машино- и приборостроении, электронике, космической промышленности. Сфера е использования непрерывно расширялась вплоть до 1970–1980-х гг. В середине 1980-х гг. в связи с кризисным положением, обусловленным, с одной стороны, большими объмами покрытий, с другой – крайней вредностью и неэкономичностью производства, прогнозировалось, что дальнейшее развитие, если не само существование этой отрасли, будет определяться возможностью создания материало- и энергосберегающих технологий нанесения покрытий. Однако на рубеже столетий на основе развития новейших технологий, внедрения в традиционные производства современной техники, компьютеризации удалось найти решение многих проблем, обусловливавших экологическую опасность гальванотехники. К настоящему времени с развитием новейших областей техники, высоких технологий вс большее внимание уделяется обработке поверхности, в значительной степени обуславливающей качество изделий. В связи с этим получили широкое развитие новые, главным образом физические методы. Тем не менее до сих пор свыше 80% технологий, позволяющих получать поверхности высокого класса, основаны на «классических» методах – гальванотехнике, термической обработке, окраске, лакировании. Наиболее перспективной среди них остатся гальванотехника. Ее преимуществами являются высокое качество покрытий, возможности получения осадков различной структуры и толщины на металлических и неметаллических изделиях, осаждения покрытий с широким диапазоном свойств, получения металлических сплавов различного состава и фазового строения без использования высоких температур, разработки новых видов покрытий и т. д…» 1.2 Что такое гальваника? Понятие «гальваническое покрытие». Классификация и назначение гальванических покрытий. Гальваника - это электрохимический метод нанесения металлических и химических покрытий на электропроводящий и неэлектропроводящий материал для придания ему определенных свойств: защитных антикоррозийных, защитнодекоративных, декоративных, специальных: антифрикционных, для придания твердости, износостойкости и др. Гальваника – это осаждение металлического слоя под воздействием электрического тока из электролита на любую электропроводящую поверхность для придания изделию различных свойств: - защитных; - защитно-декоративных; - декоративных; - специальных. 5 Одним из важнейших факторов, определяющих выбор гальванического покрытия, являются условия эксплуатации изделия. В гальваническом производстве каждый технологический процесс разделяют на три группы: - подготовительный (промывка, подготовка поверхности основного металла); - основной (получение металлических и неметаллических неорганических покрытий); - заключительный (заключительная обработка). Гальваническое покрытие – это металлическая пленка толщиной от долей микрона до десятых долей миллиметра, наносимые на поверхность не металлических и металлических изделий методом гальваники для придания им твердости, износостойкости, антикоррозийных, антифрикционных, декоративных свойств. Изменение характеристик поверхностных слоев не металлических и металлических изделий приобретает все большую актуальность. Современные требования к надежности оборудования при увеличении нагрузок на него, необходимость в защите металлических деталей от агрессивных сред и очень высоких или, наоборот, низких температур приводят к возрастающему интересу всех областей промышленности к применению гальванических покрытий. Более всего гальванические покрытия находят применение в автомобилестроении, строительстве, авиационной, радиотехнической и электронной промышленности. Но эстетичный вид и большая цветовая гамма вместе с защитой от неблагоприятного внешнего воздействия приковывают внимание и дизайнеров помещений, например, при отделке ручек дверей, мебели и карнизов, деталей интерьера и экстерьера. Тонкие (от 2-6 до 12-20 микрон) и прочные слои хромовых и никелевых гальванических покрытий увеличивают срок службы и улучшают качество бытовых, медицинских, штамповочных и прессовых инструментов, деталей узлов трения. Гальванические покрытия были открыты в 1836 г. русским физиком и изобретателем в области электротехники Б. С. Якоби и основаны на электрокристаллизации – электрохимическом осаждении на катоде (в роли которого выступает основное изделие) положительно заряженных ионов металлов при пропускании через водный раствор их солей постоянного электрического тока. При этом соли металлов распадаются на ионы под воздействием электрического тока направляются к разным полюсам: отрицательно заряженные – к аноду, а положительно заряженные ионы металла – к катоду, то есть к изделию, поверхностный слой которого мы хотим изменить нанесением гальванического покрытия. Одна из важнейших функций анодов в этой системе – восполнять разряжающиеся на катоде ионы, поэтому качество металла, играющего роль анода, должно быть очень высоким, с минимальным количеством посторонних примесей. На практике аноды, за редким исключением, изготавливают из металла, слой которого хотят получить в качестве гальванического покрытия. Процессы хромирования, золочения, платинирования, родирования и др. протекают с нерастворимыми анодами из металла или сплава, устойчивого в данном электролите. Классификация покрытий. В зависимости от требований, предъявляемых к эксплуатационным характеристикам деталей, различают три типа покрытий: - защитные, применяемые для защиты от коррозии деталей в различных агрессивных средах; 6 - защитно-декоративные, применяемые для декоративной отделки деталей с одновременной защитой их от коррозии; - специальные, применяемые для придания поверхности деталей специальных свойств (износостойкости, паяемости, твердости, электроизоляционных, магнитных свойств и др.), восстановления изношенных деталей или обеспечивающие защиту основного металла от особых сред (местная защита от цементации, азотирования и пр.).По способу защитного действия гальванические покрытия делят на катодные и анодные. Катодные покрытия имеют более положительный, а анодные более электроотрицательный электродные потенциалы по сравнению с потенциалом металла, на который они нанесены. Так, например, Си, Ni, Ag, Аи, осажденные на сталь, являются катодными покрытиями, a Zn и Cd по отношению к стали — анодными. Защитные действия покрытий зависят не только от природы металла, но и от состава коррозионной среды. Олово по отношению к Fe в растворах неорганических кислот и солей является катодным покрытием, а в ряде органических кислот (пищевых консервах) — анодным. Катодные покрытия защищают металл детали механически, изолируя его от окружающей среды. Основное требование к катодным покрытиям — беспористость. Анодные покрытия защищают металл детали главным образом электрохимически. Поэтому степень пористости анодных покрытий в отличие от катодных не играет существенной роли. В соответствии с их назначением гальванические покрытия можно разделить на следующие основные группы: 1) коррозиеустойчивые, или защитные; 2) защитно-декоративные; 3) износостойкие; 4) специальные. Защитные свойства коррозиеустойчивого металлического покрытия определяются: а) величиной электродного потенциала металла покрытия, сравнительно с электродным потенциалом защищаемого металла, т. е. будет ли металл покрытия при образовании гальванической пары катодом или анодом. Исключение представляют металлы, склонные покрываться пассивной пленкой (алюминий, хром). Разность между потенциалом металла покрытия и потенциалом защищаемого металла и контактирующимися с ним не защищаемыми металлами должна быть возможно наименьшей; б) химической стойкостью металла покрытия против воздействия среды, в которой находится изделие. В связи с этим защитные свойства покрытия зависят от того, как по своей химической природе металл покрытия будет относиться к таким химическим реагентам, как влажный воздух, морская вода, кислоты, щелочи и др.; в) достаточной толщиной, сплошностью и сцепляемостью покрытия, а также его твердостью и сопротивляемостью механическим воздействиям. Исключительно большое значение для противокоррозионной защиты имеет качество сцепления покрытия с основным металлом, выражающееся в сращивании покрытия с основой по всей поверхности изделия. Сцепление покрытия с покрываемым металлом зависит от ряда условий, куда относятся химические свойства основного металла и металла покрытия, 7 режим и условия процесса осаждения и главное — качество подготовки поверхности изделия в механических и гальванических цехах. Основным требованием к коррозиеустойчивым и защитно-декоративным покрытиям является наличие достаточной для данных условий эксплуатации изделия толщины слоя покрытия. 1.3 Покрытия, применяемые в гальванике Покрытия, применяемые в гальванике очень разнообразны. При выборе следует учитывать назначение и материал детали, условия эксплуатации покрываемого изделия, назначение и необходимые свойства покрытия, способ его нанесения, допустимость контактов сопрягаемых металлов и экономическую целесообразность применения гальванического покрытия. Гальванические покрытия могут обеспечивать повышенную коррозионную стойкость (оцинкованием, хромированием, лужением, свинцеванием), износостойкость трущихся поверхностей (хромированием, железнением), защитно-декоративную функцию отделки поверхности (меднением, никелированием, хромированием, серебрением, золочением, анодированием). Гальванические покрытия изделий из полимеров, оргстекла, пластика или композита применяются для придания эстетичного вида, увеличения прочности поверхности изделия, приданию деталям электопроводящих свойств. Хромирование увеличивает твердость металлических изделий, сопротивление механическому износу и высоким температурам, придает декоративный вид и светоотражающие свойства. Сами по себе хромовые гальванические покрытия достаточно пористые, поэтому чаще для предотвращения коррозии на изделие наносят несколько слоев, например, медь-никель-хром или никель-медь-никель-хром. Аноды при хромировании используют свинцовые. Свойства хромовых гальванических покрытий сильно зависят от концентрации и температуры электролита, плотности тока. Например, при температуре электролита 35-55 ºС покрытие будет блестящим, при 55-80 ºС молочным, ниже 35 ºС - матовым. Меняя состав электролитов, можно получить декоративное покрытие (от темно-голубого цвета до темно-синего и даже черного) или износостойкое для обработки деталей двигателей, редукторов и других механизмов. Цинкование может быть щелочным, слабокислым, цианистым. Цианистое цинкование в последнее время не применяеться в виду его вредности. Цинк хорошо сцепляется с поверхностью других металлов, а со временем на цинковом покрытии образуется тонкая пленка окислов, обладающая прекрасными защитными свойствами. Нанесение цинкового гальванического покрытия с использованием бесцветного и радужного хроматирования обеспечивает изделиям красивый вид и защиту от различных видов коррозии и механических воздействий. Кадмирование для защиты поверхности металлов все еще широко применяется, хотя в последнее время оно начинает заменяться более дешевым и доступным, и менее вредным цинкованием. По стойкости к атмосферным и химическим факторам между этими металлами нет большой разницы. Для кадмирования изделий применяются, как правило, цианистые электролиты. Меднение металлических изделий производят в декоративно-защитных целях, для улучшения приработки трущихся деталей, уплотнения зазоров, восстановления изношенных поверхностей и защиты инструмента от искрообразования, а также для 8 создания на поверхности металла токопроводящего слоя с малым сопротивлением. При меднении используются кислые, цианистые или щелочные нецианистые электролиты. Никелированию подвергаются преимущественно изделия из стали и сплавов, а также меди, латуни, цинка для защиты от коррозии, повышения износостойкости деталей, в защитно-декоративных целях, а также для формирования промежуточного слоя при многослойных покрытиях. Никелевые гальванические покрытия отличаются красивым внешним видом, стойкостью к атмосферным воздействиям, легкостью нанесения на металлические изделия. Для получения матовых и блестящих никелевых покрытий без дополнительной полировки используют разные гальванические ванны. Электролиты для никелирования бывают сернокислые матовые, сернокислые блестящие и редко применяемые в гальваностегии сульфаматные. Железнение как гальваническое покрытие распространено очень мало. Главным образом оно используется в полиграфической промышленности для покрытия матриц, а в последнее время также при окончательной обработке деталей машин или при ремонте изношенных инструментов. Кроме того, этим способом можно приготовить особо чистое железо для физических и химических исследований. Основным элементом электролита является сернокислое или хлористое железо. Латунирование– это нанесение на поверхность металлических (главным образом стальных) изделий слоя латуни толщиной в несколько мкм (примерный состав: 70 % меди и 30 % цинка). Применяется для защиты изделий от коррозии, для обеспечения прочного сцепления стальных и алюминиевых изделий с резиной при горячем прессовании, для создания промежуточного слоя при никелировании или лужении стальных деталей (что более эффективно, чем непосредственное покрытие никелем или оловом). Латунирование — один из способов повышения антифрикционных свойств титана и его сплавов. Лужение приобретает в промышленности все большее значение, благодаря стойкости олова к коррозии. Применяется чаще всего к железным и стальным деталям. Гальванические покрытия из драгоценных металлов и их сплавов широко применяются при заключительной обработке ювелирных изделий для придания им определенного цвета, тона и блеска, создания цветовой гармонии при изготовлении изделий с драгоценными камнями, коррозионной защиты, повышения прочности и твердости. При золочении из экономических соображений пользуются нерастворимыми (угольными, платиновыми или стальными) анодами. Наилучшими свойствами обладают гальванические покрытия из золота, серебра и их сплавов, полученные из цианистых электролитов, содержащих свободный цианистый калий. Однако при этом возникают проблемы с утилизацией промывных вод и отработанных электролитов, которые содержат свободные цианиды, не говоря уже про особые меры предосторожности в процессе получения самих гальванических покрытий. Покрытия, нанесенные с использованием нецианистых электролитов (гексаферроцианидных, роданидных, йодидных, пирофосфатных при серебрении и трилонатных, сульфитных, тиосульфатных, триполифосфатных при золочении) не требуют столь строгих мер по соблюдению экологической безопасности, но дают матовые гальванические поверхности и требуют дополнительной полировки, поэтому применяются на изделиях относительно простой конфигурации. В связи с этим сейчас в промышленности уделяют особое внимание разработке новых полностью бесцианистых электролитов для нанесения блестящих гальванических покрытий. 9 2. Практическая часть Металлические покрытия, "деревья" и "ледяные узоры" без тока Растворим около 10 г кристаллического сульфата меди в 100 мл воды и погрузим в раствор стальную иглу или кусочек железной жести. (Рекомендуем предварительно до блеска зачистить железо тонкой наждачной шкуркой.) Через короткое время железо покроется красноватым слоем выделившейся меди. Более активное железо вытесняет медь из раствора, причем железо растворяется в виде ионов, а медь выделяется в виде металла. Процесс продолжается до тех пор, пока раствор находится в контакте с железом. Как только медь покроет всю поверхность железа, он практически прекратится. В этом случае образуется довольно пористый слой меди, так что защитные покрытия без применения тока получать нельзя. В следующих опытах опустим в раствор сульфата меди небольшие полоски цинковой и свинцовой жести. Через 15 минут вытащим их, промоем и исследуем под микроскопом. Мы различим красивые, похожие на ледяные, узоры, которые в отраженном свете имеют красную окраску и состоят из выделившейся меди. Здесь также более активные металлы перевели медь из ионного в металлическое состояние. В свою очередь, медь может вытеснять металлы, стоящие ниже в ряду напряжений, то есть менее активные. На тонкую полоску листовой меди или на расплющенную медную проволоку (предварительно зачистив поверхность до блеска) нанесем несколько капель раствора нитрата серебра. Невооруженным взглядом можно будет заметить образовавшийся серый налет, который под микроскопом в отраженном свете имеет вид тонких игл и растительных узоров (так называемых дендритов). Чтобы выделить цинк без тока, необходимо применить более активный металл. Исключая металлы, которые бурно взаимодействуют с водой, находим в ряду напряжений выше цинка магний. Несколько капель раствора сульфата цинка поместим на кусок магниевой ленты или на тонкую стружку электрона. Раствор сульфата цинка получим, растворив кусочек цинка в разбавленной серной кислоте. Одновременно с сульфатом цинка добавим несколько капель денатурата. На магнии через короткий промежуток времени заметим, особенно под микроскопом, выделившийся в виде тонких кристалликов цинк. В общем, любой член ряда напряжения может быть вытеснен из раствора, где он находится в виде иона, и переведен в металлическое состояние. Однако при испытании всевозможных комбинаций, нас может постичь разочарование. Казалось бы, если полоску алюминия погрузить в растворы солей меди, железа, свинца и цинка, на ней должны выделяться эти металлы. Но этого, однако, не происходит. Причина неудачи кроется не в ошибке в ряду напряжений, а основана на особом торможении реакции, которое в данном случае обусловлено тонкой оксидной пленкой на поверхности алюминия. В таких растворах алюминий называют пассивным. 10 Заключение Применение металлических (гальванических) покрытий является одним из наиболее распространенных методов защиты изделий от коррозии в машиностроении и приборостроении. Качество металлических покрытий во многом определяет качество изделий, их долговечность, работоспособность и надежность в эксплуатации. Гальванические покрытия служат не только средством защиты от коррозии, но также и способом повышения износостойкости деталей, электропроводности и других важных свойств поверхности. Гальванические процессы осуществляются в цехах защитных покрытий, в которых трудятся десятки тысяч рабочих, техников и инженеров. Повышение технического уровня цехов защитных покрытий, внедрение современных технологических процессов и средств автоматизации будут способствовать повышению эффективности труда гальванотехников и значительному увеличению производительности труда. Увеличение мощностей действующих гальванических цехов в настоящее время осуществляется в результате механизации и автоматизации ручных и трудоемких процессов, замены ручного и механического полирования электролитическим, внедрения блестящих покрытий, не требующих дополнительного полирования, и всемерной интенсификации процесса электролитического осаждения металла.Последний вопрос заслуживает особого внимания, так как он дает возможность значительно увеличить производительность гальванических цехов во многих случаях без больших материальных затрат, главным образом за счет внедрения быстродействующих электролитов. К тому же нередко, помимо интенсификации процесса электролитического выделения металла из такого электролита, удается получить блестящие металлические осадки, в результате чего может быть полностью или частично заменена последующая механическая обработка гальванического покрытия. Поэтому интенсификация гальванических процессов за счет применения быстродействующих электролитов должна находить все более широкое применение. Роль развития химии как науки, в развитии естественнонаучных знаний – одна из ключевых ролей. Будучи составной частью в истории формирования общей естественнонаучной картины мира, история познания химических свойств вещества, история практического овладения им, тесно переплеталась с историей развития отношения человека с окружающим миром. Люди всегда проявляли интерес к практической стороне развития химии, затем, на более поздних этапах становления химических знаний – к методологической стороне. Развитие химической науки, физики и биологии, оказывало влияние на формирование общих мировоззренческих и естественнонаучных знаний, на характер и вопросы законов познания. Химической науке в ее современном развитии и связи с современным естествознанием предстоит выяснить процессы образования минералов земной коры, химических соединений на других планетах и звездах, проникнуть в самые тайники биохимических превращений, вооружить промышленность, сельское хозяйство, здравоохранение новыми синтетическими препаратами, защитить окружающую среду. Те успехи, которые одерживала химия в познании природы, явились результатом тесного единства в развитии химической теории и практики, а также взаимодействия развития химических знаний со знаниями в областях других наук В заключение можно сказать, что роль химической науки в формировании, становлении естествознания, его научных основ, является одной из основополагающих. Достижения химии, химические законы выступают как одна из важнейших составных частей концепции современного естествознания. 11 Список литературы 1. Б. Бертфаи. Справочник гальваностега. 1960; 2. Блащук Е.Ф., Лаворко П. К. Гальванотехника. 1961; 3. Вячеславов П. М., Волянюк Г. А., Электролитическое формование, Л., 1979; 4. Гальванические покрытия в машиностроении, под ред. М.А. Шлугера, т. 1, М., 1985. P.M. Вишолшрскис.; 5. Гальванотехника в приборостроении, под ред. A.M. Гинберга, М., 1977; 6. Гальванотехника для мастеров: Справ. изд./Вирбилис С. Пер. с польск./Под ред. А. Ф. Иванова. М.: Металлургия, 1990. 208 с.; 7. Кудрявцев Н. Т., Электролитические покрытия металлами, М., 1979; 8. Лайнер В.И. Современная гальванотехника. М.: «Металлургия», 1967; 9. Одноралов Н. В. Занимательная гальванотехника: Пособие для учащихся. — 3-е изд. — М.: Просвещение, 1979. — 106 с, ил.; 10. Химическая энциклопедия: В 5т.:т.1:А – Дорзано/ Ред-кол.: Кнунянц И.Л.(гл.ред.) и др.- М.:Советская энциклопедия,1988. – 623с.:ил. 11. Ямпольский А.М. Ильин В.А. Краткий справочник гальванотехника. Л.: «Машиностроение», 1988; 12 Приложение 1 Проведение опыта на нанесение металлического покрытия без тока 13 ЦИНКОВАЯ ЖЕСТЬ В РАСТВОРЕ СУЛЬФАТА МЕДИ 14