пример выполнения

реклама

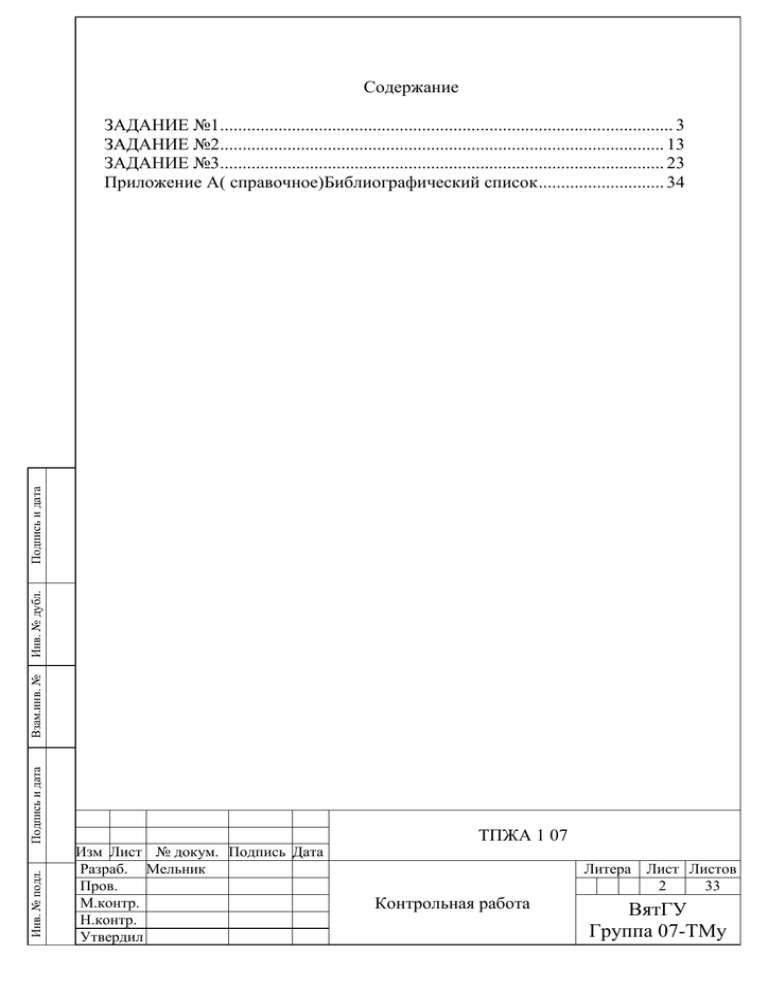

Содержание Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата ЗАДАНИЕ №1..................................................................................................... 3 ЗАДАНИЕ №2................................................................................................... 13 ЗАДАНИЕ №3................................................................................................... 23 Приложение А( справочное)Библиографический список ............................ 34 Изм Лист № докум. Подпись Дата Разраб. Мельник Пров. М.контр. Н.контр. Утвердил ТПЖА 1 07 Литера Лист Листов 2 33 Контрольная работа ВятГУ Группа 07-ТМу ЗАДАНИЕ №1 По чертежу детали разработайте эскизы: элементов литейной формы, собранной литейной формы (в разрезе), модели. Начертите чертёж отливки. Внутренний контур обрабатываемых поверхностей, а также отверстий, впадин и выточек, невыполняемых в литье, вычерчиваются сплошной тонкой линией. Определите точность отливки по ГОСТ 26645-85. Опишите последовательность изготовления литейной формы методом ручной формовки. Литьё в песчаные формы является самым распространённым способом изготовления отливок. Изготавливают отливки из чугуна, стали, цветных металлов от нескольких грамм до сотен тонн, с толщиной стенки от 3 до1000мм и длиной до 10000мм. Разработка чертежа отливки детали «Корпус» Чертеж детали представлен на рисунке 1.1 225 Подпись и дата Инв. № подл. 30 25 90 106 120 60 130 Ç 56 Ç 45 Взам.инв. № Инв. № дубл. Подпись и дата 180 Ç 90 15 Рис. 1.1 – Чертеж детали «Корпус» Материал детали - серый чугун СЧ 45 ГОСТ 1412-85, химический состав приведен в таблице 1.1. Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 3 Таблица 1.1 – Химический состав Химический элемент Углерод С Кремний Si Марганец Mn Сера S Фосфор P Хлор Cl Никель Ni % 2.7 2.9 0.4 0.02 0.02 0.3 0,5 Расшифровка материала: СЧ - серый чугун 45 – предел прочности при растяжении 450МПа Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата Объемная деталь представлена на рисунке 1.2 Рис. 1.2 – Объемная деталь Разработка элементов литейной формы начинается выбора положения отливки в форме при заливке жидким металлом и определения плоскости разъёма. При этом необходимо учесть следующее: обеспечить равномерное затвердевание отливки в форме; наиболее ответственные, обычно обрабатываемые поверхности, надо делать нижними или боковыми; обеспечить наиболее короткий путь заливки, чтобы металл не мог сильно охладиться; обеспечить спокойное заполнение формы Учитывая вышеперечисленные требования, отливку в форме лучше расположить горизонтально. Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 4 Способ подвода металла- свободное падение. Далее представлен эскиз с модельно-литейными указателями (Рисунок 1.3). 5 3 2 4 Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. 25 4 ì åñò à Подпись и дата Õ Â Õ Í 1 1- плоскость разъема; 2 – припуск; 3 – стержень; 4 – уклон; 5 – галтель Рис. 1.3 - Эскиз с модельно-литейными указателями Припуски на механическую обработку. Припуском на механическую обработку является слой металла, предназначенный для снятия в процессе механической обработки с целью получения требуемой чистоты поверхности и размеров, заданных чертежом детали. Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 5 Величина припуска зависит от материала литой детали, характера производства, положения обрабатываемой поверхности в форме и регламентируется ГОСТом. Величина припусков на механическую обработку для отливок из чугуна приведена в таблице 1.2 (ГОСТ 1855-55) Таблица 1.2 - Припуски Наибольший Положение Размер, на который назначается припуск, габаритный размер поверхности при мм детали, мм заливке До 50 51-120 121-260 261Св. 500 500 До 120 Верх, низ, 3,5 4,0 бок 2,5 3,0 121-260 Верх, низ, 4,0 4,5 5,0 бок 3,0 3,5 4,0 261-500 Верх .низ, 4,5 5,0 6,0 6,5 бок 3,5 5,0 4,5 5,0 Припуски на усадку. Подпись и дата В зависимости от массы чугунные отливки подразделяют на мелкие- до 100 кг, средние- 500-1000 кг, крупные- свыше 1000 кг. Таким образом, данная деталь относится к мелкому литью, так как её масса не превышает 100 кг, а литейная усадка составляет 0,8-1,2%. Инв. № подл. Подпись и дата Взам.инв. № Таблица 1.3 – Литейная усадка Сплав Литейная усадка, % при литье мелком среднем Серый чугун 0,8-1,2 0,6-1,0 Инв. № дубл. Величина припуска на усадку выбирается в зависимости от материала. Величина припуска на усадку для серого чугуна приведена в таблице 1.3. крупном 0,4-0,8 Формовочные (литейные) уклоны. Формовочные уклоны служат для удобства извлечения модели из формы без её разрушения. Размеры отливки увеличиваются в направлении извлечения модели из формы, т.е в сторону плоскости разъёма формы. На обрабатываемые поверхности отливки формовочные уклоны задаются поверх припусков на механическую обработку, на необрабатываемые- за счёт увеличения или уменьшения отливки. Величина литейного уклона для данной детали- 10 Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 6 Галтели - это скругления внутренних углов при переходе от одной поверхности отливки к другой. Галтели обеспечивают плавный переход и предотвращают возникновение трещин. Так как на отливках не должно быть острых углов (они являются концентраторами напряжений и затрудняют получение четкого контура отливки) все острые кромки скругляют радиусами, размер которых не превышает 3-5мм. Радиус скругления определяется по формуле: R 1 а в 1 25 25 ) 8 мм ( 3 2 3 2 Разработка стержня. В литейной форме стержень должен сохранять устойчивое положение. Для его закрепления в форме предусмотрены углубления, в которые устанавливается стержень. Стержень в литейной форме находится в горизонтальном положении. Высота знаков стержня- 35мм, уклон-70 После определения припусков на усадку, назначения формовочных уклонов, определения формы и размеров знаковых частей вычерчиваем эскиз модели. Модель- прообраз будущей детали, от которой она отличается прежде всего размерами на величину припусков на механическую обработку, усадку, литейными уклонами и наличием возможного напуска. Далее представлен эскиз деревянной модели (Рисунок 1.4). Взам.инв. № Инв. № дубл. Подпись и дата Разработка эскиза модели. Инв. № подл. Подпись и дата Á Õ À Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 7 Рис. 1.4 – Эскиз деревянной модели Сущность литья в песчаные формы заключается в получении отливок из расплавленного металла, затвердевшего в формах, которые изготовлены из формовочных смесей путем уплотнения с использованием модельного комплекта. Чертеж отливки представлен на рисунке 1.5. Ra 1,6 Ra 1,6 127±1.2 60±1.0 130±1.2 25±0.8 33,5±0.9 Ra 1,6 90±1.1 106±1.2 Ç 90±1.1 Ç 56±1.0 Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата Ç 42±1.0 Ra 1,6 19±0.7 184±1.4 229±1.4 Рис. 1.5 – Чертеж отливки «Корпус» Литейная форма для получения отливок в песчаных формах представлена на рисунке 1.6 Литейная форма обычно состоит из верхней 1 и нижней 2 полуформ, которые изготавливаются в опоках 7, 8 – приспособлениях для удержания формовочной смеси. Полуформы ориентируют с помощью штырей 10, которые вставляют в отверстия ручек опок 11. Для образования полостей отверстий или иных сложных контуров в формы устанавливают литейные стержни 3, которые фиксируют посредством выступов, входящих в соответствующие впадины формы (знаки). Литейную форму заливают расплавленным металлом через литниковую систему. Литниковая система – совокупность каналов и резервуаров, по которым расплав поступает из разливочного ковша в полость формы. Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 8 Основными элементами являются: литниковая чаша 5, которая служит для приема расплавленного металла и подачи его в форму; стояк 6 – вертикальный или наклонный канал для подачи металла из литниковой чаши в рабочую полость или к другим элементам; шлакоуловитель 12, с помощью которого удерживается шлак и другие неметаллические примеси; питатель 13 – один или несколько, через которые расплавленный металл подводится в полость литейной формы. Для вывода газов, контроля заполнения формы расплавленным металлом и питания отливки при ее затвердевании служат прибыли и выпор 4. Для вывода газов предназначены и вентиляционные каналы 9. 5 1 6 3 9 7 11 4 10 Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата ÐÌ Ô 12 2 13 8 Рис. 1.6 – Литейная форма Последовательность изготовления литейной формы 1) 2) Изм. Лист Изготовление нижней полуформы: а) установить половину модели и модель питателя на стол; б) накрыть модели нижней опокой так, чтобы расстояние от края модели до опоки было более 20мм.; в)засыпать модели слоем формовочной смеси и утрамбовать ее; г) удалить излишки литейной смеси; д) наколоть вентиляционные каналы. Изготовление верхней полуформы: а) повернуть нижнюю опоку на 1800; б) посыпать плоскость разъема разделительным слоем песка; в)установить модели шлакоуловителя, выпора и стояка; № докум. Подпись Дата ТПЖА 1 07 Лист 9 3) 4) В данном случае используется смесь, в состав которой входят: песок кварцевый 90-92%, глина 8-10%, влажность 4,5-5,5%. Свойства смеси: газопроницаемость 30-50кгс/мин., предел прочности при сжатии сырых образцов 0,3-0,5кгс/см.2. Также, данная смесь обеспечивает получение отливок без пригара. Для стержня данной детали состав стержневой смеси содержит: кварцевый песок 90-92%, глина 4-6%. Сульфитно-спиртовая барда (плотностью 1,27г/см3) 23%, вода 3-4%. Свойства такой смеси следующие: газопроницаемость не менее 70см/мм, предел прочности при сжатии в сыром состоянии 0,3-0,5кгс/см2, предел прочности при растяжении в сухом состоянии 4-55кгс/см2 .Расчёт коэффициента использования материала. Gg Vg где, Gg -масса детали Vg объём детали - плотность сплава Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата 5) 6) г) засыпать модель слоем формовочной смеси; д) заформировать верхнюю опоку подобно нижней. Извлечь элементы модельного комплекта из формы: а) извлечь модели стояка и выпора; б) раскрыть опоки; в)извлечь из обеих опок модели отливки, питатели и шлакоуловители; г) исправить гладилкой поврежденные места и продуть литейную форму струей воздуха. Собрать литейную форму: а) установить в нижнюю опоку стержень на отпечатки знаков; б) закрыть форму; в)подать опоки под заливку. Залить жидкий сплав в литейную форму. Выбить и очистить отливку. Gg 9005гр Gотл Vотл где, Gотл масса отливки Vотл -объём отливки - плотность сплава Gотл 14322гр КИМ отл 62,9% Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 10 Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата Дефекты отливок и их исправление Дефекты отливок по внешним признакам подразделяют: на наружные (песчаные раковины, перекос недолив); внутренние (усадочные и газовые раковины, горячие и холодные трещины), Песчаные раковины – открытые или закрытые пустоты в теле отливки, которые возникают из-за низкой прочности формы и стержней, слабого уплотнения формы и других причин. Перекос – смещение одной части отливки относительно другой, возникающее в результате небрежной сборки формы, износа центрирующих штырей, несоответствия знаковых частей стержня на модели и в стержневом ящике, неправильной установке стержня. Недолив – некоторые части отливки остаются незаполненными в связи с низкой температурой заливки, недостаточной жидкотекучести, недостаточным сечением элементов литниковой системы. Усадочные раковины – открытые или закрытые пустоты в теле отливки с шероховатой поверхностью и грубокристаллическим строением. Возникают при недостаточном питании массивных узлов, нетехнологичной конструкции отливки, заливки перегретым металлом, неправильная установка прибылей. Газовые раковины – открытые или закрытые пустоты с чистой и гладкой поверхностью, которая возникает из-за недостаточной газопроницаемости формы и стержней, повышенной влажности формовочных смесей и стержней, насыщенности расплавленного металла газами. Трещины горячие и холодные – разрывы в теле отливки, возникающие при заливке чрезмерно перегретым металлом, из-за неправильной конструкции литниковой системы, неправильной конструкции отливок, повышенной неравномерной усадки, низкой податливости форм и стержней. Методы обнаружения дефектов Наружные дефекты отливок обнаруживаются внешним осмотром после извлечения отливки из формы или после очистки. Внутренние дефекты определяют радиографическими или ультразвуковыми методами дефектоскопии. При использовании радиографических методов (рентгенография, гаммаграфия) на отливки воздействуют рентгеновским или гамма-излучением. С помощью этих методов выявляют наличие дефекта, размеры и глубину его залегания. При ультразвуковом контроле ультразвуковая волна, проходящая через стенку отливки при встрече с границей дефекта (трещиной, раковиной) частично Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 11 Незначительные дефекты исправляют заделкой замазками или мастиками, пропиткой различными составами, газовой или электрической сваркой. Заделка замазками или мастиками – декоративное исправление мелких поверхностных раковин. Перед заполнением мастикой дефектные места очищают от грязи, обезжиривают. После заполнения исправленное место заглаживают, подсушивают и затирают пемзой или графитом. Пропитывание применяют для устранения пористости. Отливки на 8…12 часов погружают в водный раствор хлористого аммония. Проникая в промежутки между кристаллами металла, раствор образует оксиды, заполняющий поры отливок. Для устранения течи отливки из цветных металлов пропитывают бакелитовым лаком. Газовую и электрическую сварку применяют для исправления дефектов на необрабатываемых поверхностях (раковины, сквозные отверстия, трещины). Дефекты в чугунных отливках заваривают с использованием чугунных электродов и присадочных прутков, в стальных отливках – электродами соответствующего состава. Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата отражается. По интенсивности отражения волны судят о наличие, размерах и глубине залегания дефекта. Трещины выявляют люминесцентным контролем, магнитной или цветной дефектоскопией. Методы исправления дефектов Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 12 ЗАДАНИЕ №2 Разработайте технологический процесс изготовления детали методом холодной листовой штамповки. При выполнении работы следует: установить технологические операции, необходимые для получения детали; определить размеры заготовки; установить вид исходного материала, привести его химический состав и механические свойства; привести схему раскроя и определить коэффициент использования материала; определить технологические зазоры между пуансоном и матрицей при вырубке и пробивке; выбрать штамп и указать последовательность выполняемых на нем операций; привести схему штампа и описать его работу; установить способ подачи заготовки в штамп; определить усилия на операциях; привести схему оборудования и описать его работу. Материал детали – сталь10. Взам.инв. № Инв. № дубл. Подпись и дата Холодная штамповка Холодная штамповка производится в штампах без нагрева заготовок и сопровождается деформационным упрочнением металла. Холодная штамповка является одним из наиболее прогрессивных методов получения высококачественных заготовок небольших и точных из стали и цветных металлов. Она обеспечивает достаточно высокую точность и малую шероховатость поверхности при малых отходах металла и низкой трудоемкости и себестоимости изготовления изделий. Возможность осуществления холодной штамповки и качество заготовок определяются качеством исходного материала. Большое значение имеет подготовка поверхности заготовок: удаление окалины, загрязнений и поверхностных дефектов. Процессы холодной штамповки часто выполняют за несколько технологических переходов, постепенно приближая форму и размеры заготовок к форме и размерам готовых изделий и осуществляя промежуточный отжиг для снятия наклепа и восстановления пластических свойств металла. В зависимости от характера деформирования и конструкции штампов холодную штамповку делят на объемную и листовую. Инв. № подл. Подпись и дата Листовая штамповка Листовая штамповка – один из видов холодной обработки давлением, при котором листовой материал деформируется в холодном или подогретом состоянии. Листовой штамповкой изготавливаются разнообразные плоские и пространственные детали – от мелких, массой от долей грамма и размерами в Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 13 Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата доли миллиметра (секундная стрелка часов), до средних (металлическая посуда, крышки, кронштейны) и крупных (облицовочные детали автомобилей). Толщина заготовки при листовой штамповке обычно не более 10 мм, но иногда может превышать 20 мм, в этом случае штамповка осуществляется с предварительным подогревом до ковочных температур. При листовой штамповке используют: низкоуглеродистые стали, пластичные легированные стали, цветные металлы и сплавы на их основе, драгоценные металлы, а также неметаллические материалы: органическое стекло, фетр, целлулоид, текстолит, войлок и др. Листовую штамповку широко применяют в различных отраслях промышленности, особенно, автомобилестроении, ракетостроении, самолетостроении, приборостроении, электротехнической промышленности. Основные преимущества листовой штамповки: возможность изготовления прочных легких и жестких тонкостенных деталей простой и сложной формы, получить которые другими способами невозможно или затруднительно; высокие точность размеров и качество поверхности, позволяющие до минимума сократить механическую обработку; сравнительная простота механизации и автоматизации процессов штамповки, обеспечивающая высокую производительность (30 000…40 000 деталей в смену с одной машины); хорошая приспособляемость к масштабам производства, при которой листовая штамповка может быть экономически выгодна и в массовом, и в мелкосерийном производствах. Холодная листовая штамповка заключается в выполнении в определенной последовательности разделительных и формоизменяющих операций, посредством которых исходным заготовкам придают форму и размеры детали. Операцией листовой штамповки называется процесс пластической деформации, обеспечивающий характерное изменение формы определенного участка заготовки. Различают разделительные операции, в которых этап пластического деформирования обязательно завершается разрушением, и формообразующие операции, в которых заготовка не должна разрушаться в процессе деформирования. При проектировании технологического процесса изготовления деталей листовой штамповкой основной задачей является выбор наиболее рациональных операций и последовательности их применения, позволяющих получить детали с заданными эксплуатационными свойствами при минимальной себестоимости и хороших условиях труда. Все операции выполняются при помощи специальных инструментов – штампов, которые имеют различные конструкции в зависимости от назначения. Штампы состоят из рабочих элементов – матрицы и пуансона, и вспомогательных частей – прижимов, направляющих, ограничителей и т.д. Пуансон вдавливается в Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 14 деформируемый металл или охватывается им, а матрица охватывает изменяющую форму заготовку и пуансон. Операции листовой штамповки Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата Разделительные операции предназначены или для получения заготовки из листа или ленты, или для отделения одной части заготовки от другой. Операции могут выполняться по замкнутому или по незамкнутому контуру. Отделение одной части заготовки от другой осуществляется относительным смещением этих частей в направлении, перпендикулярном к плоскости заготовки. Это смещение вначале характеризуется пластическим деформированием, а завершается разрушением. Отрезка – отделение части заготовки по незамкнутому контуру на специальных машинах – ножницах или в штампах. Обычно ее применяют как заготовительную операции для разделения листов на полосы и заготовки нужных размеров. Основные типы ножниц представлены на рисунке 2.1. Рис. 2.1. Схемы действия ножниц: а – гильотинных; б – дисковых Ножницы с поступательным движением режущих кромок ножа могут быть с параллельными ножами, для резки узких полос, с одним наклонным ножом – гильотинные (рис.2.1.а). Режущие кромки в гильотинных ножницах наклонены друг к другу под углом 1…50 для уменьшения усилия резания. Лист подают до упора, определяющего ширину отрезаемой полосы В. Длина отрезаемой полосы L не должна превышать длины ножей. Ножницы с вращательным движением режущих кромок – дисковые (рис.2.1.б). Длина отрезаемой заготовки не ограничена инструментом. Вращение дисковых ножей обеспечивает не только разделение, но и подачу заготовки под действием сил трения. Режущие кромки ножей заходят одна за другую, это обеспечивает прямолинейность линии отрезки. Для обеспечения захвата и подачи заготовки диаметр ножей должен быть в 30…70 раз больше толщины заготовки, увеличиваясь с уменьшением коэффициента трения. Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 15 Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата Вырубка и пробивка – отделение металла по замкнутому контуру в штампе. При вырубке и пробивке характер деформирования заготовки одинаков. Эти операции отличаются только назначением. Вырубкой оформляют наружный контур детали, а пробивкой – внутренний контур (изготовление отверстий). Вырубку и пробивку осуществляют металлическими пуансоном и матрицей. Пуансон вдавливает часть заготовки в отверстие матрицы. Схема процессов вырубки и пробивки представлена на рисунке 2.2. Основным технологическим параметром операций является радиальный зазор между пуансоном и матрицей . Зазор назначают в зависимости от толщины и механических свойств заготовки, он приближенно составляет . При вырубке размеры отверстия матрицы равны размерам изделия, а размеры пуансона на меньше их. При пробивке размер пуансона равен размерам отверстия, а размеры матрицы на больше их. Рис. 2.2. Схема процессов вырубки (а) и пробивки (б) 1 – пуансон, 2 – матрица, 3 – изделие, 4 – отход Уменьшение усилия резания достигается выполнением скоса на матрице при вырубке, на пуансоне – при пробивке. При штамповке мало- и среднегабаритных деталей из одной листовой заготовки вырубают несколько плоских заготовок для штамповки. Между смежными контурами вырубаемых заготовок оставляют перемычки шириной, примерно равной толщине заготовки. В отдельных случаях смежные заготовки вырубают без перемычек (экономия металла при ухудшении качества среза и снижении стойкости инструмента). Расположение контуров смежных вырубаемых заготовок на листовом материале называется раскроем. Часть заготовки, оставшаяся после вырубки – высечкой. Высечка составляет основной отход при листовой штамповке. Тип раскроя следует выбирать из условия уменьшения отхода металла в высечку. Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 16 Экономия металла может быть получена: уменьшением расхода металла на перемычки, применением безотходного и малоотходного раскроя, повышением точности расчета размеров заготовки и уменьшением припусков на обрезку Выполнение задания Материал: Сталь10 Вид поставки – сортовой прокат: ГОСТ 1050-74. Химический состав стали представлен в таблице 2.1 Таблица 2.1-Химический состав: C Si Mn Cr 0,070,170,350,15 0,14 0,37 0,65 S 0,04 P 0,035 Cu 0,25 Ni 0,25 As 0,08 Механические свойства по ГОСТ 1050-74 Сталь горячекатаная, кованная, калиброванная и серебрянка второй категории после нормализации н 31% 55% 1операция - Разрубка листа на ленты. Размеры листа по ГОСТ 16523-97 - 5 1000 2000 Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата в 335МПа Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 17 29 1000 Í àï ðàâëåí èå ï ðî êàò à 150 2000 БТ 5 ГОСТ 19904 90 10 III НГОСТ 16523 97 29 Рис. 2.1.2 – Расчёт раскроя листа: 2000 13полос 150 Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата 150 Рис. 2.1.1 – Разметка листа Лист 1000 34деталей 29 13 34 442деталей Норма материала на лист: 1000 2000 5 7,85 78,5кг 1000000 Норма материала на деталь: Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 18 140,5 25 5 7,85 7,85 52 2 0,132кг 1000000 1000000 КИМ 0,132 100% 73% 0,18 2операция Вырубка, пробивка заготовки. Допуски на ширину ленты >100мм ∆ш=0,6 ГОСТ2284-43 Инв. № подл. Подпись и дата Взам.инв. № 150 Инв. № дубл. 5 Подпись и дата 4 29 Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 19 Рис. 2.1.3 – Минимальное усилие пресса для вырубки, пробивки ( P min ) P min (2 140,5 2 24,7 2 2 R) 29 5 1.25 71267кг +0,15 Ç 10 2 î ò â. 12,5- 0,25 где (2 140,5 2 24,7 2 2 R) – периметр детали (размеры матрицы) 29 - предел прочности на срез – В 5 – толщина материала – S 1,25 – коэффициент запаса 25- 0,52 106,5±0.1* Подпись и дата 140,5±0,5* * - ðàçì åð ò åõí î ëî ãè÷åñêèé Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Рис. 2.2.1 – Развертка заготовки Минимальное усилие на съем детали (Pmin) Pmin 2 140,5 2 24,7 5 29 0,04 1916,32кг Использовать буфер на прессе. Штамповочный зазор 0.3мм на сторону за счет пуансон – матрицы (для размеров матрицы). Штамповочный зазор 0.15мм на сторону за счет пуансон – матрицы (для размеров пуансона). А – длина листа С – ширина листа Отклонения наружных размеров плоских деталей: [10-50] → 0.35 [50-150] → 0.5 Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 20 Отклонения размеров отверстий: [до 10] → 0.1 [10-50] → 0.15 Отклонения размеров между центрами отверстий: [50-150] → 0.3 [до 50] → 0.2 Для данной операции выбираем пресс с усилием 70тонн 3 операция.- Гибка Отклонения по высоте отгибаемых полок и по расстоянию от базы до оси отверстий (гибка после пробивки отверстий) с пружинным прижимом - (0.050.1) S R5 Инв. № подл. Подпись и дата Взам.инв. № +0,15 Ç 10 2 î ò â. 25 12,5 Инв. № дубл. 5 32 Подпись и дата R13 74±0,3 108 Рис. 2.3.1 – Чертеж скобы На штампах указанного типа достижима точность: ±0.05S Изгибающие моменты для двухугловой гибки: Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 21 2М Р r 1,2 S 5 1,2 5 11мм Р 2,5 В S в К 2 где Р – усилие прижима В - ширина полосы (вдоль линии изгиба), мм - расстояние между опорами при свободной гибки К1 - коэффициент для свободной гибки К 2 - коэффициент для двухугловой гибки n 0.08 rm 10 ; K 2 0.09 Pст10 2,5 140,5 5 40 0,09 6322,5кг Изгибающий момент для полукруглой гибки Подпись и дата М 2 r 1,2 S 2 13 7 40 мм Инв. № дубл. ВS 2 Р в n B S в К1 Рст10 140,5 5 40 0,23 6463кг Подпись и дата Взам.инв. № 2 М Р → М М ст10 6322,5 Р 2 11 34773,75кг мм 2 Момент внутренних сил в кг мм М 1,5 W в n Wпл в n W Инв. № подл. Р 4 Изм. Лист BS 2 ; 6 № докум. Подпись Дата Wпл 1,5W ТПЖА 1 07 Лист 22 где, n 1.8 – коэффициент, характеризующий влияние упрочнения W – момент сопротивления Wпл – пластический момент сопротивления для прямоугольного сечения W BS 2 140,5 52 140,5 25 585,4кг мм 6 6 6 Wпл 1,5W 1,5 585,4 878,1кг мм М ст10 Wпл в n 878,1 40 1,8 63223,2кг мм 4 операция-контроль. Изобразите схему и опишите сущность процесса контактной шовной (роликовой) сварки. Начертите и опишите циклограмму процесса шовной сварки. Объясните, за счет чего металл ядра в месте контакта заготовок доводится до жидкопластичного состояния. Разработайте процесс сварки бензобака из стали марки Ст3. Производство массовое. Укажите подготовку заготовок под сварку. По толщине свариваемых заготовок выберите тип машины и укажите ее технологические данные. Рассчитайте площадь контактной поверхности электрода (для случая отсутствия вращения ролика). По значениям j А мм 2 и рмН м 2 определите сварочный ток и усилие, приложенное на роликах, время сварки изделия. Укажите возможные дефекты и причины их возникновения. Чертеж бензобака представлен на рисунке 3.1 Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата Контроль детали производится мерительным инструментом и шаблонами. ЗАДАНИЕ №3 Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 23 À- À 800 6 ÃÎ ÑÒ 15878- 79- Í 7- Êð- d À 1 1 R30 1200 À Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата Рис. 3.1 – Бензобак, Ст3 Сварка – технологический процесс получения неразъемных соединений в результате возникновения атомно-молекулярных связей между соединяемыми деталями при их нагреве и пластическом деформировании. Контактная сварка Сварные соединения получаются в результате нагрева деталей проходящим через них током и последующей пластической деформации зоны соединения. Сварка осуществляется на машинах, состоящих из источника тока, прерывателя тока и механизмов зажатия заготовок и давления. К деталям с помощью электродов подводят ток небольшого напряжения (3…8 В) и большой силы (до нескольких десятков кА). Большая часть тепла выделяется в зоне контакта деталей. По виду получаемого соединения контактную сварку подразделяют на точечную, шовную, стыковую. Схемы контактной сварки представлены на рис. 3.2. Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 24 Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата Рис. 3.2. Схемы контактной сварки: а – стыковой; б – точечной; в – шовной Стыковая контактная сварка (рис.3.2.а) – способ соединения деталей по всей плоскости их касания. Свариваемые заготовки 1 плотно зажимают в неподвижном 2 и подвижном 3 токоподводах, подключенных к вторичной обмотке сварочного трансформатора 4. Для обеспечения плотного электрического контакта свариваемые поверхности приводят в соприкосновение и сжимают. Затем включается ток. Поверхность контакта заготовок разогревается до требуемой температуры, ток отключается, производится сдавливание заготовок – осадка. Стыковую сварку с разогревом стыка до пластического состояния и последующей осадкой называют сваркой сопротивлением, а при разогреве торцов до оплавления с последующей осадкой – сваркой оплавлением. В результате пластической деформации и быстрой рекристаллизации в зоне образуются рекристаллизованные зерна из материала обеих деталей. Сварка применяется для соединения встык деталей типа стержней, толстостенных труб, рельсов и т.п. Точечная сварка (рис.3.2.б) – способ изготовления листовых или стержневых конструкций, позволяющий получить прочные соединения в отдельных точках. Свариваемые заготовки 1, собранные внахлест, зажимают между неподвижным 2 и подвижным 3 электродами, подсоединенными к обмотке трансформатора- 4. Электроды изнутри охлаждаются водой, нагрев локализуется на участках соприкосновения деталей между электродами. Получают линзу расплава требуемого размера, ток выключают, расплав затвердевает, образуется сварная точка. Электроды сжимают детали, пластически деформируя их. Образующееся сварное соединение обладает большой прочностью и его можно применять для изготовления несущих конструкций. Этот способ широко применяют в авто- и вагоностроении, строительстве, а также при сборке электрических схем. Шовная сварка (рис.3.2.в) – способ соединения деталей швом, состоящим из отдельных сварных точек. Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 25 Инв. № дубл. Подпись и дата Свариваемые заготовки 1 помещают между двумя роликами-электродами, один из электродов 2 может иметь вращательное движение, а другой 3 – вращательное движение и перемещение в вертикальном направлении. Электроды подключаются к вторичной обмотке трансформатора 4. Электроды-ролики зажимают и передвигают деталь. Шовная сварка обеспечивает получение прочных и герметичных соединений их листового материала толщиной до 5 мм. Инв. № подл. Подпись и дата Взам.инв. № Дефекты сварки и способы их устранения. Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 26 Способ обнаружения Наиболее вероятная Способ исправления причина образования дефекта дефекта Не провар Внешний осмотр. Отклонения в Постановка 2х новых отсутствует или Местное отгибание режиме сварки. точек рядом с мала зона кромок при малой Увеличение рабочей дефектной. Повторная взаимного толщине деталей. поверхности сварка по дефектной проплавления Испытание на электродов. Велики точке, шву. Разделка герметичность. зазоры между шва и сварка Рентгеноскопия. деталями. Велика плавлением толщина плакировки. Шунтирование тока. Дефекты литой Физические Велика скорость Повторная сварка по зоны шва методы контроля шовной сварки. дефектному шву. (раковины, Отклонения в Сварка плавлением трещины, поры) режиме сварки Внутренний Внешний осмотр. Отклонения в Удаление выплеска выплеск Физические режиме сварки. специальным методы контроля Велики сборочные инструментом. зазоры. Плохая подготовка поверхности Хрупкость сварного Внешний осмотр. Не правильно выбран Общий отпуск детали соединения Измерение термический цикл в электродах (низколегированные твердости. сварки стали) Негерметичность Проверка на Отклонения в Повторная сварка по сварного шва герметичность режиме сварки, в дефектному шву. частности Разделка шва и сварка увеличение скорости плавлением. сварки и длительности паузы. Увеличение рабочей поверхности электродов Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата Таблица 3.1 Дефект Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 27 Расход электроэнергии при шовной сварке. Контактная сварка- относительно энергоёмкий процесс. Удельные затраты энергии зависят от вида свариваемых сплавов, жесткости режимов сварки, типа оборудования и т. п. Расход энергии может быть существенно уменьшен при использовании жестких режимов (сварка на больших мощностях) К вспомогательным материалам при контактной сварке обычно относятся электродные сплавы, вода для охлаждения токоведущих частей и сжатый воздух. Потребление электродных материалов при шовной сварке составляет до 300г на 100м шва. Схема машины шовной сварки представлена на рисунке 3.3 Ð 2 3 I 220 380 ¿ 4 1 1 - детали соединения 2 - ролики 3 - источник тока (сварочный трансформатор) 4 - сварочный шов Циклограмма режима работы сварочной машины на рисунке 3.4 Инв. № дубл. Подпись и дата Рис. 3.3 Ð, J J J J Инв. № подл. Подпись и дата Взам.инв. № J t t ñâ t ï àóçû Рис.3.4 где,J - ток P – усилие сжатия t – время Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 28 Необходимое и достаточное условие образования соединения при шовной сварке- образование общей зоны расплавленного металла или ядра заданных размеров. Формирование соединений при шовной сварке происходит по схеме, которая представляется состоящей из 3 этапов: 1.Начинается с момента включения тока и характеризуется образованием элекопрического контакта, нагревом и расширением твёрдого металла, приводящих к увеличению зазоров и вытеснению под действием сварочного усилия металла в зазор и образованию уплотняющего ядро пояска. 1 Ýò àï F ï î âåðõí î ñò í àÿ ï ëåí êà 2.Отличается дальнейшим увеличением площади контактов, возникновением и ростом расплавленного ядра до установленного (номинального для данной толщины деталей) диаметра На этом этапе происходит дробление и перераспределение поверхностных плёнок в жидком металле и продолжаются процессы пластической деформации и расширения металла. 2 Ýò àï Инв. № дубл. Подпись и дата F Взам.инв. № F Инв. № подл. Подпись и дата ï î âåðõí î ñò í àÿ ï ëåí êà F Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 29 3.Вбольшенстве случаев начинается с момента выключения тока и характерен охлаждением кристаллизацией металла. 3 Ýò àï F ï î âåðõí î ñò í àÿ ï ëåí êà F Сварочный ток Сварочный ток определяется по формуле: J СВ j FЭЛ Подпись и дата J СВ 850 R 2 16681А Р р F"K Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Р 22 R 2 431кгс , где, j-плотность тока, j=850A/мм2 Fэл- площадь контактной поверхности, мм2 Р - усилие сжатия, кгс p - давление, кгс/мм2. Для расчета основных технологических параметров при точечной и шовной сварке следует определить диаметр контактной поверхности электрода, который зависит от толщины свариваемых заготовок. d 2 s 3мм где, s-толщина более тонкой заготовки, мм d 2 1 3 5мм Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 30 Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата Таблица 3.1 Толщи Диаме Шири Min нахлёстка при Min технологический шаг точек на тр на однорядном шве детали литого шва Лёгкие Стали, Лёгкие Низколеги Коррозионн ядра сплавы титановые сплавы рованные ые, сплавы стали жаропрочны е стали и сплавы 1,0 4,0+1 3,5+1 12 12 14 12 10 Шовной сваркой обычно соединяют детали толщиной 0,05-6мм. Детали под сварку изготовляют из листовых металлов, прессованных полуфабрикатов, литых, кованных, обработанных резанием, размерным химическим травлением. Шовной сваркой получают герметичные соединения. Технологический процесс изготовления конструкций и узлов включает ряд операций: 1предварительная сборка (если требуется) 2 подготовка поверхности 3 окончательная сборка 4 прихватка 5 сварка 6 антикоррозийная защита 7 правка 8 механическая доработка. Подготовка поверхности включает в себя промывку в содовых растворах (с последующей промывкой в воде) и в растворителях органического происхождения. Шаг между прихватками составляет 20-70мм Перед шовной сваркой прихваточные точки располагают либо по оси шва, либо рядом, диаметры прихваточных точек устанавливают несколько меньше ширины шва. Подготовка поверхности включает ряд основных операций: - предварительное удаление масла, маркировочной краски и других загрязнений; - окончательное обезжиривание; - удаление исходной грубой и неодинаковой (по толщине и свойствам) окисной плёнки, пассивирование поверхности; - промывка; - сушка; - контроль состояния поверхности. Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 31 Режимы сварки указаны в таблице 3.2 Таблица 3.2 Толщина Материал материала, Ширина Усилие Скорость мм ролика, сжатия, сварки, мм кгс м/мин Ст3 1+1 6 400 1,75 Дли Сварочный Длительность пер ток, А сварки, с 15000 0,06 В массовом производстве для сварки бензобака применяют приспособление, которое состоит из двухшарнирной консоли, устанавливаемой на передней плите сварочной машины. На стойке консоли укреплены поворотный стол, поддерживающий бак. Приспособление позволяет без значительных усилий направлять бак во время сварки. Время, затраченное на сварку данной детали. Т S V SP где, P -периметр свариваемой поверхности. Т 6.74 3.85 мин 1.75 Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата где,S-путь, пройденный электродом за время сварки и паузы, м. V-скорость сварки, м/мин. Технические характеристики машин для шовной сварки. Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 32 Для данной детали выбираем машины переменного тока марки МШ-1601. Параметр Номинальный ток, Jсв, а Номинальная мощность, кВА Вторичное напряжение, В Номинальный режим работы ПВ, % Ход верхнего электрода, мм Вылет электродов, мм Толщина свариваемых деталей, мм: низкоуглеродистые стали лёгкие сплавы Усилие сжатия электродов, дан Скорость сварки, м/мин Масса, кг Габаритные размеры, мм МШ-1601 16000 61 2,14-4,28 50 50 400 1,5+1,5 500 0,8-4,5 620 1455х510х1770 Хромоциркониевая бронза: 0,3-0,5%-хром 0,2-0,35%-цирконий Электропроводность (медь-100%)-80-85% Твёрдость, НВ-135-145 Температура разупрочнения, оС 500 Контроль детали производится сжатым воздухом в водяной ванне, аммиаком с индикаторной бумагой, гелиевыми или фреоновыми течеискателями, рентгеноконтроль (рентгеноскопия), ультрозвуковой контроль. Контроль качества сварки: внешний осмотр механические испытания на прочность анализ макро- и микроструктуры зоны соединения. Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата Технические характеристики сплавов для электродов контактных машин. Приложение А Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 33 ( справочное) Библиографический список Инв. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата 1. Рубцов «Справочник литейщика» государственное научно-техническое издательство машиностроительной литературы, Москва, 1962г. 2. Абрамов Г.Г., Панченко Б.С. «Справочник молодого литейщика», Москва, «Высшая школа»,1991г. 3. Романовский В.П. «Справочник по холодной штамповке». Издательство «Машиностроение», Ленинград,1971г. 4. Сорокин В.Г. «Марочник сталей и сплавов». Издательство «Машиностроение» 1989г. 5. Орлов Б.Д. «Технология и оборудование контактной сварки». Издательство «Машиностроение» Москва, 1975г. 6. Зубченко А.С. «Марочник сталей и сплавов». Издательство «Машиностроение» 2001г. 7. Рахштадт А.Г., Брострем В.А. «Справочник металлиста». Издательство «Машиностроение», Москва,1976г. 8. Брюханов А.Н., Лахтин Ю.М. «Технология металлов» государственное научно-техническое издательство машиностроительной литературы, Москва 1959г. 9. Кочеткова Л.П. «Разработка чертежа отливки». Редакционно-издательский отдел Кировский политехнический институт, 1990г. Изм. Лист № докум. Подпись Дата ТПЖА 1 07 Лист 34