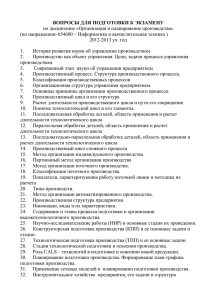

ОПД.Ф.7 Организация производства и менеджмент (новое

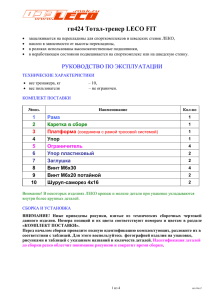

реклама