ОДМ 218.2.069-2016 - Федеральное дорожное агентство

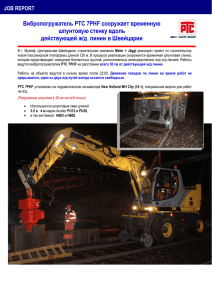

advertisement