Лекции 1-4

реклама

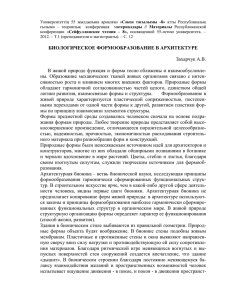

Основные тенденции в производственных технологиях Интеллектуальные станочные системы. Безлюдные технологии производства. Повышение уровня автоматизации станков за сет применения современных сверхбыстродействующих устройств ЧПУ и информационных систем. Повышение производительности станков за счёт применения прогрессивных комплектующих изделий (направляющие, цифровые следящие приводы, в том числе линейные, быстродействующие устройства автоматической смены инструмента и заготовок, мехатронные модули, интеллектуальные роботы и др.), вспомогательного и режущего инструмента, позволяющих внедрять новейшие технологии, «дружелюбных» по отношению к пользователю систем ЧПУ. Высокая степень концентрации различных технологических операций на одном обрабатывающем центре: токарно-сверлильно-фрезернорасточные-лазерные-зуборезные, сверлильно-фрезерно-расточные, лазерные комплексы в сочетании с механической обработкой, оборудование для обработки листа (рихтовка, резка, изгиб и т.п.) и другие. Стремление выполнить полностью деталь за один установ на одном станке. Станки, обеспечивающие при механической обработке нанометрическую точность. Применение лазерных измерительных систем, позволяющих производить коррекцию траектории движения инструмента с цель повышения точности обработки. Модульный принцип построения станков, позволяющий в кратчайшие сроки и с наименьшими затратами обеспечить изготовление специальных станков для быстрого удовлетворения нужд заказчика. Повышение потребительских свойств выпускаемой продукции; надёжность, точность, сервисное обслуживание, комплексная поставка технологий, оказание услуг через сеть Internet, мониторинг станка, диагностика на расстоянии и «самоисцеление». Обработка нетрадиционных материалов (керамика, композиты, сендвичи и т.п.). Применение новых инструментальных материалов. Роботы с системой оптического распознавания объектов (техническое зрение). Новейшие методы организации производства. Новые модели бизнеса для различных отраслей промышленности. Основные направления развития современных станков и станочных систем Организационно-экономические и технологические условия использования металлорежущих станков (МС) и станочных систем (СС) у 1 потребителей очень разнообразны. Однако все многообразие потребительских свойств сводится к четырем обобщающим показателям, инвариантным для любого производства: производительность, точность, переналаживаемость (технологический диапазон использования), надежность. Эффективность современных МС и СС при их высокой, стоимости может быть обеспечена только в условиях интенсивной эксплуатации с максимальным использованием фонда рабочего времени. При встраивании станка в автоматизированную систему необходимым условием повышения эффективности станка является его работа в непрерывном режиме с минимальным участием человека. Все четыре основных показателя потребительских свойств связаны между собой конструкцией, технологией, а также организацией и экономикой. Увеличение производительности – главная задача при создании любых МС и СС. Оно оценивается сокращением штучного времени для конкретных изделий и операций применительно к специальным и специализированным станкам, и для типового набора изделий и операций – для универсальных станков. Автоматизация МС является одним из главных средств сокращения tшт. Наиболее эффективным и универсальным методом служит использование ЧПУ. На рис. 1.2 показано, что самую широкую зону автоматизации МС охватывают станки с ЧПУ и ГПМ. Статистика последних лет по большинству машиностроительных производств в различных отраслях показывает, что использование МС с ЧПУ взамен станков с ручным управлением дает устойчивое двух-четырехкратное повышение производительности труда вследствие сокращения tв, tоб и частично tо за счет повышения частоты n вращения шпинделя и подачи S во время резания, а также некоторого сокращения пути перемещения инструмента, но без осуществления резания на рабочей подаче. Сокращение tв достигается в основном использованием автооператоров и роботов-загрузчиков, применением палет для многоцелевых и тяжелых станков, включая и карусельные, с автоматической сменой палет. Точность станков является одним из основных показателей их качества. Стремительное совершенствование техники, повышение мощности, быстроходности и точности машин, аппаратов, приборов наряду с ростом их надежности требуют опережающего повышения точности МС. Для потребителя точность МС выражается в их способности обеспечить у готового изделия заданные точность размеров, формы и взаимного положения обработанных поверхностей, их волнистость и шероховатость, а также стабильность этих показателей в заданных пределах. В международной практике при определении точности МС руководствуются стандартами ISO. В нашей стране руководствуются ГОСТ 25443-82Е, ГОСТ 8-82Е, ГОСТ 22267-76, ГОСТ 27843-88 и др. Традиционно точность МС обеспечивалась соответствующей точностью изготовления его основных деталей, точностью сборки и регулировки, а также жесткостью элементов, износостойкостью опор и направляющих, стабильностью формы и размеров базовых и корпусных деталей. Кроме того, для повышения точности станков целесообразно использовать специальные 2 устройства и системы для компенсации систематических погрешностей в конкретном экземпляре МС или для управления точностью обработки. В этих системах используют устройства микропроцессорного управления и высокоточные датчики линейных и угловых перемещений, температуры, тензометрические преобразователи и другие элементы автоматики. Переналаживаемость станков является одним из главных потребительских свойств МС и СС и заключается в возможности их переналаживания на изготовление различных изделий или для выполнения разных операций применительно к конкретным требованиям постоянно меняющейся производственной ситуации у потребителей при серийном производстве. С этим свойством современных МС и СС, часто определяемым как гибкость, связаны основные показатели эффективности парка МС и СС. 3 1.1 Термины и определения Механическая обработка резанием – это обработка, заключающаяся в образовании новых поверхностей слоев материала с образованием стружки (деформирование и разрушение поверхностных слоев материала). Полуфабрикат – предмет труда, подлежащий дальнейшей обработке. Заготовка – предмет труда, из которого изменением формы, размеров, свойств поверхности материала изготавливают деталь. Элементарные поверхности – поверхности, которые образуются копированием внутренних эталонов станка: направляющих прямолинейного или вращательного движения; шпинделей с точным расположением оси вращения. 1.2 Типы станков и их классификация Число типов станков, применяемых в машиностроении, велико и в характеристику отдельных типов станков входят разнообразные признаки. Главным признаком, определяющим конструкцию станка, является главное движение резания – прямолинейное поступательное или вращательное заготовки или режущего инструмента, происходящее с наибольшей скоростью в процессе резания. Движение подачи – прямолинейное поступательное или вращательное движение режущего инструмента или заготовки, скорость которого меньше скорости главного движения. По технологическому признаку станки делятся на следующие группы: 1 – токарные; 2 – сверлильно-расточные; 3 – шлифовальные; 4 – электрофизические и электрохимические; 5 – зубообрабатывающие; 6 – фрезерные; 7 – строгальные, долбежные, протяжные; 8 – отрезные; 9 – разные. По степени специализации различают станки: – универсальные, служащие для выполнения различных операций на деталях многих наименований; – широкого назначения, служащие для выполнения определенных операций на деталях многих наименований; – специализированные, служащие для обработки деталей одного наименования, но разных размеров; – специальные, служащие для выполнения отдельных операций, как правило, одной детали. По степени автоматизации различают станки; – автоматические, способные менять обрабатываемые детали в автоматическом режиме; – полуавтоматические, способные в автоматическом режиме 4 обрабатывать одну деталь; – ручные, требующие вмешательства оператора в процессе обработки детали. В классе станков с программным управлением выделяют группу мулътиавтоматов – станков, способных в автоматическом режиме переходить с обработки деталей одного наименования к обработке деталей другого наименования. Более широкое определение по технологическим возможностям имеет гибкий производственный модуль (ГПМ). По классам точности различают станки: Н (нормального); П (повышенного); В (высокого); А (особо высокого); С (мастер-станки с погрешностью 1 мкм) класса точности. По параметрам шероховатости обработанной поверхности могут быть выделены станки; обдирочные, отделочные, доводочные и т.п., а по числу важнейших рабочих органов различают станки: одношпиндельный, двухшпиндельный, многошпиндельный, многорезцовый, двухсуппортной и т.п. Станки, находящиеся в эксплуатации, образуют парк МРС. Чем выше доля автоматизированных станков в парке, тем шире его потенциальные технологические возможности, которые во многом зависят от доли в нем точного оборудования. 1.3 Классификация станков Классификация МРС по технологическому в табл. 2.1. 5 признаку приведена Таблица 1.1 Классификация металлорежущих станков Наименование Токарные Груп па 1 Сверлильные и расточные 2 Шлифовальные, полировальные, доводочные, заточные Электрофизическ ие и электрохимически е Зубои резьбообрабатыва ющие 3 Фрезерные 6 Строгальные, долбёжные, протяжные Разрезные 7 4 5 1 2 3 Автоматы и полуавтоматы Токарно-револьверные Одношпиндельн Многошпиндельн ые ые Настольно- и Полуавтоматы вертикально одношпиндельны многошпиндельные сверлильные е КруглошлиВнутришлифовал Обдирочнофовальные, ьные, шлифовальные бесцентрошликоординатнофовальные расточные Светолучевые - Зубодолбёжные для обработки цилиндрических колёс Вертикальнофрезерные, консольные одностоечные 8 9 Фрезерные непрерывного действия Продольные токарным резцом Разные Зубофрезерные для обработки конических колёс Муфтои трубообрабатыва ющие 4 - Типы станков 5 Карусельные 7 Многорезцовые и копировальные 8 Специализирова нные 9 Разные токарные Отделочнорасточные Горизонтальносверлильные Разные сверлильные Заточные Плоскошлифовал ьные Притирочные, полировальные, хонинговальные , доводочные Анодномеханические Разные абразивные Зубои резьбошлифовал ьные Разные зубо- и резьбообрабатыва ющие Горизонтальнофрезерные консольные Разные фрезерные Специализирова нные шлифовальные Радиально- и координатносверлильные Продольношлифовальн ые Электрохимичес кие Электроискр овые - Зубофрезерные для обработки цилиндрических колёс и шлицевых валов Продольные однострочные Для нарезания червячных колёс Резьбофрезер ные Поперечнострогальные Долбёжные Для обработки торцов зубьев колёс Вертикальнофрезерные, бесконсольн ые Протяжные горизонтальн ые Ленточнопильные двухстоечные Отрезные, оснащённые шлифовальным гладким или кругом насечённым диском Пилонасекательн Правильнои ые бесцентровообрабатыв ающие Координатнорасточные 6 Токарные и лоботокарны е Расточные Копировальные и гравировальные Правильноотрезные - 6 Для испытания инструменто в Продольные двухстоечны е Электроэрозионн ые, ультразвуковые прошивные Зубоотделочные, проверочные и обкатные Консольнофрезерные операционные Протяжные вертикальные для протягивания внутреннего наружного Отрезные с Отрезные дисковой ножовочные пилой Длительные Балансировочны машины е - - Разные строгальные - - - - Типаж металлорежущих станков Типажом МРС называется совокупность типов и размеров станков, систематизированных по технологическому, конструктивному и размерному признакам. Размерным рядом называется совокупность числовых величин основного размера станков от наименьшего до наибольшего. Размерные ряды и типаж разрабатываются с целью максимального удовлетворения требований потребителя металлорежущего оборудования в части его технологических возможностей и экономических показателей. Наиболее удобными и отвечающими основным требованиям потребителя и изготовителя станков являются ряды, построенные по принципу геометрического ряда. 1.4 Комплексная автоматизация производства Характерной особенностью современного машиностроительного производства является использование станков в составе автоматизированных станочных систем. Это объясняет ряд конструктивных особенностей станков, так как необходимо обеспечить станок соответствующими интерфейсами для интегрирования его в станочную систему. Основной ячейкой ГПС является РТК или ГПМ. Классификация и определение ГПС предусмотрены ГОСТ 26228-90. Схемы построения ГПС разнообразны. Они обычно включают: ГПМ в технологически необходимом наборе; транспортно-складскую систему АТСС; систему инструментального обеспечения АСИО; систему управления технологическим процессом АСУТП; систему управления производством АСУ. В ГПС применяют систему мониторинга для контроля за работой инструмента и оборудования и за технологическим процессом в целом и осуществляя коррекцию, а иногда – и адаптивное регулирование работы оборудования и технологического процесса, автоматизированное программирование и диспетчирование. Наиболее высокоорганизованные ГПС снабжаются САПР. Развитие ГПС заключается в совершенствовании их структур применительно к комплектности изготовления изделий, гибкости, набору и полноте выполняемых функций, а также в совершенствовании каждой из систем (АТСС, АСИО, АСУТП, АСУ и САПР) для повышения производительности, гибкости и надежности. Так, в АСИО используют автоматически сменяемые блочно-модульные инструменты, снабженные системой кодирования и декодирования с записью в микропроцессорной системе управления и учетом как общей наработки каждого инструмента, так и фактического его износа. По данным Европейской Экономической комиссии ООН, ГПС обеспечивают следующие усредненные показатели: увеличение полезного времени работы по сравнению с универсальным оборудованием при двухсменной работе до 60%, экономию затрат на рабочую силу на 30%, 7 сокращение незавершённого производства на 60%. На высокоразвитых ГПС для изготовления узлов и комплектных деталей может быть получен гораздо больший эффект, в том числе сокращение числа работающих в 3,5–5 раз. В 1990 г. по различным оценкам в мире действовало примерно 2000 ГПС. По прогнозам, к 2000 г. 15–20 % выпускаемых в мире станков будут объединяться в разнообразные ГПС. Автоматические линии наиболее перспективны в массовом производстве, выпускающем до 25 % мировой машиностроительной продукции. Парк станочных АЛ в СССР насчитывал к 1990 г. примерно 12 000 единиц. Выпуск единицы продукции на АЛ занимает примерно в 100 раз меньше времени, чем при изготовлении ее на универсальных станках с ручным управлением. Усредненный годовой экономический эффект АЛ приведен в табл. 1.7. Одним из основных направлений технического развития АЛ является повышение комплексности обработки изделий, включая термообработку, сборку, окраску и упаковку готового изделия. АЛ с комплексной обработкой создают главным образом для производства основных видов массовых изделий машиностроения, таких как подшипники, поршневые кольца, гильзы, коленчатые валы, распределительные валы, зубчатые колеса и т. п., по типовым технологическим процессам на основе типовых комплектов оборудования. Таблица 1.2 Годовой экономический эффект АЛ АЛ для изготовления Параметр корпусных деталей типа тел деталей * вращения ** Стоимость АЛ, тыс. руб. 600 500 Экономический эффект, тыс. руб. 300 108 Высвобождение обслуживающего персонала 15 13 при двухсменной работе, чел *АЛ из шести станков ** АЛ из пяти станков Особое значение имеет создание переналаживаемых и ГАЛ, обеспечивающих возможность частой смены объектов производства. При разработке ГАЛ желательно обеспечить возможно более подробную информацию о прогнозируемых вариантах изменения параметров изделий. Оптимальные годовые программы выпуска продукции на жестких АЛ для механической обработки составляют для корпусных деталей из сталей 100–150 тыс. единиц, из чугунов – 200–250 тыс. единиц, из алюминиевых сплавов – до 500 тыс. единиц. Для ГАЛ, выпускающих корпусные детали, программа сокращается до 20–60 тыс. единиц с номенклатурой до 10 деталей. Доля ГАЛ в общем выпуске АЛ к 2000 г. должна возрасти до 30—35 %. Эффективные технические решения, обеспечивающие гибкость АЛ, следующие: 8 компоновки ГАЛ на основе станков с ЧПУ и промышленных роботов, соединенных перенастраиваемыми АТСС; поочередная автоматическая подача одно- и многошпиндельный инструментальных коробок, закрепление и снятие их с силового узла при неподвижных заготовках корпусных деталей; включение в АЛ унифицированных узлов, оснащенных системами ЧПУ и обладающих возможностью дополнительно к направлению подачи автоматически перемещать инструменты по нескольким координатам. Автоматические роторные (АРЛ) и роторно-конвейерные линии (АРКЛ) являются одним из эффективных средств автоматизации массового производства. В настоящее время АРЛ применяются преимущественно для обработки давлением, формования, литья, сборки. Они могут быть применены в ряде случаев и для обработки изделий резанием, преимущественно тел вращения, с точностью до квалитета Н11. Использование групповых методов обработки в АРКЛ позволяет применять эти линии в серийном производстве. АРЛ и АРКЛ по сравнению с операционным оборудованием имеют производительность выше в 4 – 10 раз, занимаемые площади меньше в 2 – 3 раза, и производственный цикл сокращается в 10 – 20 раз. Существенный прогресс в технике и технологии машиностроения в сочетании с высокими достижениями в области систем управления позволяют перейти от создания отдельных ГПС к созданию комплексно автоматизированных и компьютеризированных производств и заводовавтоматов. Основными компонентами такого производства являются высокоэффективное, гибкое и надежное технологическое оборудование и развитые вычислительные средства. Особые требования к оборудованию таких производств – концентрация операций и комплексность обработки. Так, в станки встраивают системы для лазерной термообработки, пайки, сварки, пластического деформирования 2.2 Формообразование поверхности на станках К рабочим процессам относятся: резание материалов; трение скольжения и качения; гидро и аэродинамические процессы; электромагнитные процессы; теплообразование и теплопередача; лазерные и плазменные процессы. Процесс резания, как наиболее часто встречаемый на МРС, представляет собой упруго-пластическое деформирование, физическая особенность которого подробно рассматривается в дисциплинах «Резание материалов» и «Технология машиностроения». Основа любого МРС заключена в его формообразующих движениях, которые осуществляют главные движения и движения подачи. Состав вспомогательных движений может быть самым разнообразным, поскольку с помощью его производятся переходы, связанные с закреплением или заменой заготовки и инструмента, с обеспечением условий смазывания или 9 охлаждения узлов и зоны резания, с удалением различного вида отходов и т.д. 2.2.1 Геометрические и реальные поверхности, методы образования производящих линий и поверхностей, формообразующие движения Тело любой детали (предмета) есть замкнутое пространство, ограниченное реальными геометрическими поверхностями, которые образованы в результате обработки детали тем или иным технологическим способом (литьем, штамповкой, резанием и т.д.). При этом, какой бы способ обработки не был применен, реальные поверхности деталей будут всегда отличаться от идеальных геометрических поверхностей, которыми мы мысленно оперируем при конструировании. Поверхности деталей, полученные на металлорежущих станках резанием, отличаются от идеальных отклонениями от правильности формы, точностью размеров и величиной шероховатости. Теоретически процесс формирования на станках резанием реальных поверхностей базируется на идеальных представлениях о поверхностях в геометрии, в которой любая поверхность представляется в виде непрерывного множества последовательных местоположений (или следа) одной движущейся геометрической линии, называемой образующей, по другой, называемой направляющей. Например, круговая цилиндрическая поверхность может быть представлена как след движения прямой линии 1 по окружности 2 (рис. 2.1, а) или след движения окружности 1 по прямой 2 (рис. 2.1, б). Боковую поверхность зуба прямозубого цилиндрического колеса можно рассматривать как след движения эвольвенты 1 вдоль прямой линии 2 (рис. 2.1, в) или след движения прямой 1 по эвольвенте 2 (рис. 2.1, г). Таким образом, с геометрической точки зрения процесс образования поверхности теоретически сводится к наличию двух геометрических линий и относительному движению этих линий. Обе эти геометрические линии, с помощью которых осуществляется формирование поверхности, называются производящими или воображаемыми Рис. 2.1 Образование поверхностей: 1 – образующая производящая линия; 2 – направляющая производящая линия Практически в реальном формировании поверхностей на металлорежущих станках резанием в большинстве случаев материализованных производящих геометрических линий нет. Их формы, необходимые для 10 образования конкретной поверхности, на станках лишь непрерывно имитируются (воспроизводятся в пространстве) совместными относительными и нередко функционально согласованными движениями материальных режущих точек и линий инструмента и заготовки в течение всего времени формирования поверхности. Поэтому формообразование поверхностей на металлорежущих станках является процессом непрерывной имитации обеих форм производящих линий и перемещения в пространстве одной из них по другой с помощью согласованных и функциональных относительных движений инструмента и заготовки, что строго согласуется с геометрической трактовкой понятия поверхности. Согласованные и функциональные относительные движения заготовки и режущего инструмента, которые непрерывно участвуют в создании формы производящих геометрических линий, а, следовательно, и поверхности в целом, называются формообразующими (рабочими) и обозначаются буквой Ф. В зависимости от формы производящей линии и метода ее образования (имитации), движения формообразования могут быть простыми и сложными. К простым движениям формообразования относятся вращательное, которое обозначают Ф(В), и прямолинейное – Ф(П). Сложными формообразующими движениями являются те, траектории (т.е. их формы) которых образуются в результате согласованности двух и более взаимозависимых вращательных В или прямолинейных П движений, а также их сочетаний. Примеры условной записи сложных формообразующих движений: Ф(В1В2), Ф(В1П2), Ф(В1П2П3) и т.п. Запись двух и более движений в общих скобках говорит о том, что их скорости строго зависят друг от друга и тем самым они в совокупности создают единое сложное движение. Итак, реальное формообразование поверхностей на станках прежде всего сводится к образованию геометрических производящих линий, при относительных движениях которых и создается на заготовке поверхность. Поэтому вначале рассмотрим способы получения на металлорежущих станках производящих геометрических линий. Так как формообразование поверхностей на станках осуществляется с участием режущего инструмента, то, очевидно, способы получения производящих линий на станках будут зависеть и определяться видом инструмента и, в частности, его режущей частью, которая может быть выполнена в виде одного режущего лезвия (однолезвийные инструменты, например, резцы), совокупности нескольких режущих лезвий (многолезвийные инструменты, например фрезы) или в виде сплошной режущей поверхности со множеством режущих точек (абразивные инструменты). В зависимости от вида инструмента и формы его режущей части, соприкасающейся с заготовкой, формы производящих геометрических линий можно получить либо копированием (переносом) формы режущего лезвия или контура инструмента на заготовку без участия движения формообразования, либо огибанием мест соприкосновения множества режущих точек или в частном случае лишь одной «точки» (практически это 11 весьма короткий отрезок) инструмента с заготовкой в результате их относительных и нередко функционально согласованных формообразующих движений. В практике формообразования поверхностей на станках различают четыре метода образования формы производящих геометрических линий. Сущность и особенность каждого из них рассмотрим на примере образования дуги окружности и заодно выявим число и характер необходимых формообразующих движений для осуществления каждого метода. Метод копирования (рис. 2.2, а) реализуется в случаях применения в процессе формообразования поверхностей фасонных режущих инструментов, с помощью которых форма производящей линии 1 на заготовке получается в виде копии или отпечатка формы режущего лезвия (лезвий) или режущего контура 2 инструмента. В связи с тем, что форма образуемой производящей линии уже заложена непосредственно в инструменте, т.е. материализована в нем в виде его режущего лезвия или контура, то образование на заготовке формы производящей линии методом копирования осуществляется без участия движений формообразования. Во всех случаях образования производящих линий с участием нефасонных инструментов всегда требуется одно или несколько движений формообразования, с участием которых форма производящей линии образуется (имитируется) в виде огибающей мест соприкосновения режущих точек (точки) инструмента с заготовкой. В практике различают три метода образования производящих линий в виде огибающей – методы огибания (обката), следа и касания. Рис. 2.2 Схемы методов формообразования производящих линий: 1– образуемая производящая линия; 2 – режущее лезвие инструмента; 3 – режущая кромка инструмента; 4 – траектория движения режущей кромки 3 инструмента; 5 – точки касания режущей кромки 3 инструмента производящей линии 1; v1, v2 – относительные скорости Метод огибания (рис. 2.2, б) реализуется в случаях, когда форма образуемой на заготовке производящей линии 1 возникает в виде огибающей последовательных положений, занимаемых режущим лезвием (контуром) 2 инструмента при огибании или обкатывании им образуемой линии. В процессе получения формы производящей линии режущее лезвие или режущий контур инструмента либо огибает форму образуемой им же линии, 12 либо они взаимно обкатываются. Другими словами, формы образуемой производящей линии и профиль режущего лезвия или контура инструмента должны быть взаимоогибаемыми. Для получения формы производящей линии методом огибания (обката) требуется одно, но всегда сложное формообразующее движение. Метод огибания реализуется на станках при использовании обкаточных инструментов. Метод следа (рис. 2.2, в) осуществляется в случаях, когда форма образуемой производящей линии 1 получается в виде огибающей места соприкосновения одной и той же режущей кромкой 3 инструмента с заготовкой или, другими словами, в виде линии-следа, оставляемого на заготовке режущей кромкой инструмента при их относительном движении вдоль образуемой линии. Причем режущая кромка в процессе формирования производящей линии от заготовки не отрывается. Для получения формы производящей линии методом следа требуется одно простое или сложное формообразующее движение. Этот метод реализуется при точении, сверлении, зенкеровании, развертывании, нарезании резьбы, строгании, долблении, протягивании. Метод касания (рис. 2.2, г) реализуется в случаях, когда форма образуемой производящей линии 1 возникает в виде огибающей множества точек 5 периодического и многократного касания заготовки режущими кромками 3 вращающего инструмента в результате относительного перемещения инструмента или заготовки вдоль образуемой линии. Этот метод характерен при образовании форм производящих линий с участием таких инструментов, как фрезы и шлифовальные круги, имеющих множество режущих кромок, а, следовательно, и точек касания, образующих форму производящей линии. Для получения формы производящей линии методом касания необходимы два, реже три движения формообразования. Процесс образования поверхностей резанием состоит в том, что за счет относительных согласованных и функциональных движений заготовки и инструмента непрерывно образуются (имитируются) формы обеих производящих геометрических линий при одновременном и относительном их перемещении. К тому же следует подчеркнуть, что образуемые формы этих производящих линий являются одновременно теми же линиями, которые характеризуют (описывают) форму образованной поверхности в двух ее направлениях (сечениях) –поперечном и продольном. Как установлено ранее, форма любой производящей линии на станках может быть получена (образована) одним из перечисленных выше четырех методов. А так как в формировании поверхности в целом участвуют две производящие линии, каждая из которых образуется своим конкретным методом, то в целом метод формообразования поверхности на металлорежущих станках будет определяться сочетанием двух методов образования производящих линий. Другими словами, метод формообразования конкретной поверхности с участием конкретного инструмента определяется совокупностью методов образования двух производящих геометрических линий, с помощью которых 13 формируется поверхность в целом, а наименование метода формообразования конкретной поверхности формируется сочетанием наименований двух методов образования производящих линий, на первом месте которого указывается метод образования образующей производящей линии, а на втором – направляющей линии. Например, наименование метода формообразования поверхности «копирование и след» указывает, что при образовании данной поверхности ее образующая производящая линия была получена методом копирования, т.е. с участием фасонного инструмента, а ее направляющая линия – методом следа, т.е. с участием инструмента с одной фасонной режущей кромкой. Или, например, при образовании круговой цилиндрической поверхности (рис. 2.3) с помощью остроконечного резца обе производящие линии (окружность 1 и прямая 2) образуются одним и тем же методом – методом следа. Поэтому метод формообразования этой поверхности с помощью данного инструмента будет именоваться как метод «следа и следа» или, как иногда такой метод называют, методом «двойного следа». Рис. 2.3 Схема формообразования круговой цилиндрической поверхности: 1 – образующая производящая линия; 2 – направляющая производящая линия; В3 – вращательное движение заготовки; ПИ – прямолинейное поступательное движение инструмента По наименованию метода формообразования поверхности можно судить не только о виде применяемого в рассматриваемом случае образования поверхности режущего инструмента, но и о необходимом числе движений формообразования и их характере, с помощью которых осуществляется рассматриваемый процесс формирования поверхности. В общем случае число движений формообразования дли создания поверхности определяется суммой движений формообразования, необходимых для образования обеих производящих геометрических линий, определяющих эту поверхность. Однако нередко встречаются случаи, когда одно вращательное движение, осуществляемое режущим инструментом, одновременно участвует в создании форм обеих производящих линий, необходимых для образования в целом поверхности, т.е. вращательное движение инструмента выполняет сразу две функции. Существуют две формы участия вращательного движения инструмента в одновременном образовании обеих производящих линий: 14 1) вращательное движение по отношению к каждой из двух производящих линий выступает как отдельно взятое движение формообразования, например, вращательное движение фрезы со сферическим режущим концом при обработке штампов и пресс-форм; 2) вращательное движение, участвующее в процессе образования поверхности, по отношению к одной производящей линии выступает в роли формообразующего движения, а по отношению к другой является составной частью сложного формообразующего движения, которое необходимо для образования второй производящей линии, например, вращательное движение червячной фрезы при нарезании цилиндрических колес. Во всех подобных случаях общее число формообразующих движений при формировании поверхностей резанием становится меньше на единицу по отношению к теоретически подсчитанной сумме и не превышает практически трех. Поэтому металлорежущие станки бывают с одним, двумя или тремя движениями формообразования. Так как на металлорежущих станках формообразование поверхностей осуществляется резанием, то все формообразующие движения станка одновременно являются движениями резания. Причем, если на станке осуществляется одно движение формообразования, то оно является движением скорости резания (главным движением) и обозначается Фv. Если станком осуществляются два движения формообразования, то одно из них, имеющее большую скорость, является движением скорости резания Фv, а второе является движением подачи я обозначается Фs. Из трех движений формообразования на станке одно будет движением скорости резания Фv, имеющим наибольшую скорость, а два других – движениями подачи Фs1 и Фs2. 2.2.2 Методы формообразования наиболее распространенных поверхностей Большинство наиболее распространенных поверхностей на металлорежущих станках может быть получено с помощью различного режущего инструмента. В связи с этим метод формообразования создаваемой конкретной поверхности с заданными характеристиками и размерами будет зависеть от применяемого в процессе обработки поверхности конкретного вида режущего инструмента и им, по существу, определяться. Вид режущего инструмента, обрабатывающего поверхность, его конструкция, число, форма и протяженность его режущих кромок существенным образом влияют не только на метод (схему) формообразования, но и предопределяют число формообразующих движений и их характер. Все образуемые на металлорежущих станках поверхности можно разделить на следующие виды: плоскость, поверхности вращения, фасонные и винтовые поверхности, причем все они могут быть, за исключением плоскости, линейчатыми и нелинейчатыми. Все линейчатые поверхности и большинство нелинейчатых могут быть образованы с участием разных видов 15 режущих лезвийных и абразивных инструментов и, следовательно, разными методами формообразования, которые нашли практическую реализацию на металлорежущих станках (табл. 2.1). Напомним, что методы формообразования поверхностей определяются сочетанием двух методов образования производящих линий, с помощью которых и формируется конкретная поверхность с участием конкретного инструмента, причем на первом месте наименования метода указывается метод получения образующей производящей линии, а на втором – направляющей линии. 1. Среди поверхностей наиболее распространенной является плоскость, и она присутствует во многих деталях. При образовании плоскостей на станках в качестве ее производящих линий – образующей и направляющей – выступают либо прямые линии, либо прямая и окружность. В зависимости от применяемого при обработке плоскостей инструмента образующая производящая линия может быть образована методами копирования, следа и касания и в сочетании с методом образования направляющей производящей линии плоскость на станках получают с помощью пяти методов формообразования (см. табл. 2.1). Таблица 2.1 Наиболее часто используемые методы формообразования поверхностей при обработке их на металлорежущих станках Образуемая поверхность Плоскость Поверхности вращения (линейчатые и нелинейчатые) Фасонные поверхности (линейчатые и нелинейчатые) Винтовые поверхности (линейчатые и нелинейчатые) Методы формообразования производящих линий образующей направляющей аправлякш след касание огибание ей ** ** Копирование След Касание Копирование * * *лнл След Касание Огибание Копирование *лнл *лнл *л *л *л *л След Касание Огибание Копирование *л *л *л *лнл *л *нл *л *лнл * * *лнл *лнл *лнл *л След *нл *нл Касание *нл Огибание *лнл *лнл Наименование метода формообразования поверхности образуется из наименований методов формообразования образующей производящей линии в сочетании с направляющей производящей линией (например, копирование и след, след и след и т.п.); * – применяемый метод в станках; Л – используемый метод для образования линейчатых поверхностей; НЛ – используемый метод для образования нелинейчатых поверхностей. 16 Метод копирования и следа при образовании плоскости реализуется лишь одним движением формообразования, которое предназначено для образования только направляющей производящей линии – прямой или окружности, и в зависимости от вида применяемого инструмента оно может быть прямолинейным Фv(П) или вращательным Фv(В). Движение Фv(Пи)*) используется при обработке плоскостей протяжками с прямолинейным режущим контуром (рис. 2.4, а) долбежными (рис. 2.4, б) и строгальными резцами (рис. 2.4, в) с прямолинейной режущей кромкой, а движение Фv(В3) или Фv(Ви) – при обработке торцовых плоскостей у вращающихся заготовок токарными проходными упорными резцами (рис. 2.4, г) или при обработке опорных плоских поверхностей зенковками (рис. 2.4, д) и цековками (рис. 2.4, е). Метод копирования и касания при обработке плоскостей реализуется разнообразными фрезами (рис. 2.4, ж, з, и, к, л) и шлифовальными кругами (рис. 2.4, м, н) с участием двух движений формообразования – Фv(Ви) и Фs(П3), совместно формирующих направляющие производящие линии образуемых плоскостей. Во всех случаях реализации метода копирования в сочетании со следом или касанием следует помнить, что он возможен, когда длина режущего лезвия или контура инструмента равна или превышает длину образующей производящей геометрической линии обрабатываемой плоскости (поверхности). 17 Рис. 2.4. Схемы формообразования поверхностей: а – протяжкой; б – долбежным фасонным резцом; в – строгальным резцом; г – токарным проходным резцом; д – зенковкой; е – цековкой; ж – цилиндрической фрезой; з – торцовой фрезой; и – концевой фрезой; к – дисковой фрезой; л – дисковой двухугловой фрезой; м – периферией шлифовального круга; н – торцом шлифовального круга; о – строгальным резцом; п – токарным подрезным резцом; р – токарным отрезным резцом; с – периферией шлифовального круга; т – торцом шлифовального круга; у – прямозубым долбяком; 1 – образуемая на заготовке плоскость; 2 – режущий инструмент ВИ, В3 – вращательное движение соответственно инструмента или заготовки; ПЗ, ПП – поступательное прямолинейное движение соответственно заготовки или инструмента Метод «двойного следа» при формировании плоскостей реализуется остроконечными резцами двумя формообразующими движениями. Остроконечными строгальными (рис. 2.4, о) и долбежными резцами обработка осуществляется двумя прямолинейными движениями – скорости резания Фv(Пи) и дискретного движения подачи Фs(П3), а обработка 18 плоскостей у вращающихся заготовок при поперечном точении подрезными (рис. 2.4, п), прорезными, отрезными (рис. 2.4, р) и расточными резцами – вращательным движением резания Фv(В3) и непрерывным поступательным движением поперечной подачи (ФsПИ). Обработка плоскостей периферией узких фрез и шлифовальных кругов (рис. 2.4,с) или их торцом (рис. 2.4, т), диаметр которого меньше ширины обрабатываемой плоскости, производится метод касания и следа при трех формообразующих движениях – вращательного скорости резания Фv(Ви), возвратно-поступательного продольной подачи Фs1(Пз1) и периодического поперечной подачи Фs2(Пз2). Плоскость может быть получена обкаточным инструментом методом следа в сочетании с огибанием, как, например, при формообразовании боковых поверхностей – плоскостей – у зубьев прямозубчатой рейки прямозубым долбяком (рис. 2.4,у). В этом случае такой метод формообразования реализуется двумя движениями формообразования – быстрого возвратно-поступательного долбяка Фv(Пи), необходимого для получения формы образующей производящей прямой, и медленного сложного обкаточного движения Фs(ВИП3), обеспечивающего форму направляющей производящей линии (прямой) поверхности зуба рейки, т.е. его профиль, образуемый методом огибания режущей кромки зуба инструмента в форме эвольвенты. 2. Обработка поверхностей вращения – линейчатых (круговые, цилиндрические и конические), торцовых, в том числе и сферических, и фасонных – на станках осуществляется практически теми же методами формообразования, что и плоскости. Небольшой участок вдоль оси вращения любой по форме поверхности вращения может быть получен точением с помощью фасонного резца (рис. 2.5,а,б) при реализации метода копирования и следа одним вращательным движением Фv(В3), Этот же метод копирования в сочетании со следом реализуется при развертывании внутренней конической поверхности разверткой (рис. 2.5,в). Аналогичные методы реализации при нарезании зубьев конических колес с дуговым зубом для полуобкатных пар резцовой головкой методом врезания (рис. 2.5, г) при движении Фv(Ви), а также при образовании круговых цилиндрических поверхностей, например, у шлицевой втулки (рис. 2.5, д), с помощью профильных протяжек одним поступательным движением формообразования Фv(ПИ). Наиболее распространенным методом формообразования поверхностей вращения и особенно линейчатых является метод двойного следа с помощью остроконечных проходных резцов при обработке наружных поверхностей (рис. 2.5, е) и расточных резцов при обработке внутренних поверхностей, а также внутренних цилиндрических поверхностей сверлами (рис. 2.5, ж), зенкерами (рис. 2.5, з) и развертками (рис. 2.5, и) при двух формообразующих движениях – вращательного скорости резания Фv(В3) или Фv(ВИ) и прямолинейного поступательного Фs(ПИ) – для линейчатых цилиндрических поверхностей вращения. Конические и нелинейчатые поверхности вращения 19 (рис. 2.5, к) образуются сложным формообразующим движением Фs(ПИ1ПИ2) при условии, что система управления станка обеспечит движение вершины остроконечного резца в соответствии с требуемым профилем обрабатываемого изделия (это обеспечивают копировальные системы управления станком и системы контурного управления в станках с ЧПУ). Поверхности вращения, как линейчатые, так и фасонные любого профиля, могут быть получены с помощью обкатных резцов (рис. 2.5, л) при реализации метода следа в сочетании с огибанием, когда форма направляющей производящей линии образуемой поверхности, т.е. ее профиль в продольном направлении (оси вращения), является огибающей режущего лезвия обкаточного резца, и с участием двух движений формообразования – вращательного скорости резания Фv(В3) и сложного обкатного движения подачи Фs(ВиПи), первым из которых получается образующая линия (окружность), а вторым – направляющая линия, т.е. профиль поверхности вращения. Поверхности вращения получают также шлифованием. Причем если ширина круга больше ширины участка образуемой поверхности (рис. 2.5, м,н), то ее можно получить, реализуя метод копирования в сочетании с касанием и с участием двух движений Фv(Ви) и Фs(В3), а если обработка поверхности ведется узким шлифовальным кругом, как, например, на рисунке 2.5, о,п, то формообразование осуществляется методом касания и следа с участием уже трех движений формообразования – скорости резания Фv(Ви), круговой подачи Фs1(В3) и возвратно-продольной подачи относительно профиля обрабатываемой поверхности Фs2(П3) при прямолинейном или Фs2(П3ПИ) – при фасонном профиле поверхности вращения. Для нарезания шлицевых валов (рис. 2.5, р) с прямобочным профилем и центрированием по наружному или внутреннему диаметрам применяются червячные фрезы с реализацией метода огибания в сочетании с касанием при участии двух движений формообразования Фv(ВИВ3) и ФsЩ3). 3. К фасонным линейчатым поверхностям относятся некруговые цилиндрические и конические поверхности, т.е. те, у которых профиль поперечного сечения очертан любой плоской кривой за исключением дуги окружности. Типичными представителями этих поверхностей являются эвольвентно-цилиндрические и конические боковые поверхности зубьев цилиндрических и конических колес с прямыми зубьями, прямозубых долбяков, фасонные поверхности деталей шлицевых соединений и т.д. Обработку фасонных линейчатых поверхностей можно осуществлять практически всеми возможными методами формообразования, реализуемыми на металлорежущих станках. Метод копирования в сочетании со следом реализуется при фасонном протягивании наружных и внутренних линейчатых поверхностей с помощью прямолинейных и круговых протяжек, как, например, при зубопротягивании узких конических колес с прямыми зубьями протяжкой большого диаметра (рис. 2.6, а). Аналогичный метод используется при зубодолблении зубчатых цилиндрических колес с прямыми зубьями многорезцовой головкой, 20 профили рабочей части резцов которой соответствуют профилю впадин между зубьями нарезаемого колеса (рис. 2.6, б). Этот требуемый профиль образуется одним формообразующим движением Фv(Ви) или Фv (ПЗ). 21 Рис. 2.5. Схемы формообразования поверхностей вращения: а, б – фасонным резцом; в – конической разверткой; г – резцовой головкой; д – профильной протяжкой; е – проходным резцом; ж – сверлом; з – зенкером; и – разверткой; к – остроконечным резцом; л – обкатным резцом; м, и – периферией профильного шлифовального круга; о, п – узким шлифовальным кругом; р – профильной червячной фрезой; 1 – образуемая на заготовке поверхность вращения; 2 – режущий инструмент; Вп, ВЗ – вращательное движение соответственно инструмента или заготовки; ПЗ, ПИ – поступательное прямолинейное движение соответственно заготовки или инструмента При обработке фасонных линейчатых поверхностей широко используются профильные фрезы и шлифовальные круги, обеспечивающие формообразование поверхностей методом копирования в сочетании с касанием и с участием двух формообразующих движений – вращения инструмента Фv(Ви) и перемещения заготовки Фs(П3) или инструмента Фv(Пи). Примерами реализации такого метода формообразования являются обработка фасонных поверхностей у шлицевых валов (рис. 2.6, в) и разнообразных канавок (рис. 2.6, г) дисковыми фасонными фрезами и шлифовальными кругами, обработка поверхностей впадин у зубьев цилиндрических и конических колес с прямыми зубьями модульными дисковыми (рис. 2.6, д) и пальцевыми (рис. 2.6, е) фрезами и фасонными дисковыми шлифовальными кругами (рис. 2.6, ж). Метод копирования в сочетании с касанием реализуется также и в случае контурной обработки фасонных, пазов и поверхностей концевыми фрезами (рис. 2.6, з). Однако в этих случаях движение подачи становится сложным в принимает вид Фs(Пз1Пз2). 22 Рис. 2.6 23 Рис. 2.6 24 Рис.2.6. Схемы формообразования фасонных поверхностей: а – круговой протяжкой; б – многорезцовой головкой; в – дисковым фасонным шлифовальным кругом; г – дисковой фасонной фрезой; д – дисковой модульной (зуборезной) фрезой; е – пальцевой модульной (зуборезной) фрезой; ж – дисковым фасонным кругом; з – концевой фрезой; и – остроконечным строгальным резцом; к – узким шлифовальным кругом; л – зуборезным долбяком; м – зуборезной гребенкой; н – зубострогальными резцами; о – двумя дисковыми обкатными фрезами; п – дисковым обкатным коническим кругом; р, с – двумя обкатными тарельчатыми кругами; т – червячной модульной фрезой; у – червячным абразивным кругом; ф – профилирующими точками узких режущих кромок двух тарельчатых кругов; х – резцовой головкой; ц – чашечно-цилиндрическим абразивным кругом; ч – фасонной концевой фрезой; 1 – образуемая на заготовке поверхность; 2 – режущий инструмент; ВИ, ВЗ – вращательное движение соответственно инструмента или заготовки; ПЗ, ПИ – поступательное прямолинейное движение соответственно заготовки или инструмента Обработку фасонных линейчатых поверхностей можно осуществлять строганием остроконечным резцом по копиру (шаблону) или с использованием системы контурного управления при обработке на станках с ЧПУ, реализуя метод двойного следа (рис. 2.6, и) и с участием двух движений формообразования – Фv(Пи1) и Фs(Пи2 Пи3), или шлифованием узким кругом (рис. 2.6,к), реализуя метод касания и следа с участием уже трех движений – Фv(Ви), Фs1(Пз1) и Фs2(Пз2Пи). При обработке зубчатых колес с прямыми зубьями чаще используются инструменты, позволяющие получать профиль боковых поверхностей зубьев 25 колес (эвольвенту) методом огибания; причем в зависимости от вида инструмента образуемая форма профиля может при формировании в целом поверхности зуба выступать в качестве образующей или направляющей производящей линии. В связи с этим обработка зубчатых колес с прямыми зубьями может быть осуществлена четырьмя методами формообразования, в которых огибание сочетается со следом или касанием в зависимости от вида применяемого инструмента. При зубодолблении цилиндрических колес прямозубым долбяком (рис. 2.6, л) или зуборезной гребенкой (рис. 2.6, м), а также при зубострогании конических колес двумя зубострогальными резцами (рис. 2.6, н), которые имитируют профиль зуба воображаемой круговой рейки, реализуется метод следа в сочетании с огибанием, при котором первоначально методом следа получается форма образуемой поверхности по длине, а затем методом огибания – форма ее в поперечном направлении, т.е. профиль в виде эвольвенты. Во всех трех случаях (рис. 2.6, л,м,н) обработки зубчатых колес этот метод формообразования реализуется с участием двух движений формообразования – быстрого возвратно-поступательного перемещения инструментов Фv(Пи) и медленного сложного обкаточного движения Фs(ВиВз), либо Фs(В3П3) при обработке зуборезной гребенкой. Методы формообразования – касание в сочетании с огибанием и огибание в сочетании с касанием – реализуются с участием обкаточных инструментов в виде фрез и шлифовальных кругов. Так, при зубофрезеровании конических колес с прямыми зубьями двумя обкатными дисковыми фрезами (рис. 2.6, о), имитирующими профиль зуба воображаемой круговой рейки, при зубошлифовании цилиндрических и конических колес с прямыми зубьями дисковым обкатным коническим кругом (рис. 2.6, п) или двумя обкатными тарельчатыми кругами (рис. 2.6, р, с), имитирующими профиль зуба воображаемой рейки, реализуется метод касания в сочетании с огибанием, когда в начале образуется форма зуба по его длине, а затем – его профиль. Этот метод реализуется с участием трех движений формообразования – вращательного инструментов Фv(Ви) или Фv(ВИ1), возвратно-поступательного перемещения инструментов Фs(Пи) вдоль образуемых боковых поверхностей зубьев или же заготовки Фs1(П31) и медленного сложного обкаточного движения Фs2(Ви2Вз) или Фs2(В3П3), или Фs2(ВзПз2). Метод формообразования – огибание в сочетании с касанием, а также метод огибания в сочетании со следом обеспечивают вначале формирование профиля зубьев нарезаемого цилиндрического колеса, а затем их форму по длине. Так, метод огибания в сочетании с касанием реализуется с участием червячных модульных фрез (рис. 2.6, т) и червячных абразивных кругов (рис. 2.6, у) при обработке цилиндрических колес с прямыми зубьями и с участием двух движений формообразования – быстрого сложного обкаточного движения Фv(ВиВ3) и медленного поступательного движения Фs(ПИ) или Фs(П3). Метод огибания в сочетании со следом реализуется при зуботочении цилиндрических колес долбяком, когда быстрым движением 26 резания является обкаточное движение Фv(ВиВ3), а медленным движением подачи – перемещение долбяка Фs(ПИ) вдоль оси колеса. Шлифование зубчатых цилиндрических колес с прямыми зубьями может также осуществляться профилирующими точками узких режущих кромок двух тарельчатых кругов (рис. 2.6, ф), кромки которых расположены на прямой линии, касательной к основной окружности шлифуемого колеса. В этом случае формообразование боковых поверхностей зубьев колеса реализуется методом следа в сочетании с касанием, когда вначале с помощью быстрого и возвратного движения обката Фs(В3П3) колеса по прямой, на которой расположены режущие точки кромок тарельчатых кругов, образуется методом следа профиль зуба, а затем более медленным возвратнопоступательным движением Фs2(ПИ) образуется методом касания форма зуба по его длине. Этот метод формообразования реализуется тремя движениями формообразования – Фv(Ви), Фs1(В3Пз) и Фs2(Пи). К фасонным нелинейчатым поверхностям относятся те, у которых профили в продольном и поперечном сечениях не содержат сразу в обоих сечениях прямой линии или дуги окружности. К таким поверхностям можно отнести боковые поверхности зубьев у конических колес с круговыми и криволинейными зубьями, а также пространственно сложные поверхности у штампов, пресс-форм, матриц, объемных копиров и у других деталей со сложным и изменяемым профилем как в продольном, так и в поперечном направлениях. Нарезание конических колес с круговыми зубьями осуществляется резцовыми головками (рис. 2.6, х), а их шлифование – чашечно-коническими или чашечно-цилиндрическими абразивными кругами (рис. 2.6, ц) с реализацией метода следа в сочетании с огибанием. Вначале с помощью быстрого вращения инструмента Фv(ВИ1) методом следа образуется форма зуба по его длине (дуга окружности), а затем медленным сложным движением обкатывания Фs(Ви2В3) – форма профиля зуба колеса, образуемая методом огибания прямолинейных режущих кромок резцов резцовой головки или прямолинейного контура профиля чашечных кругов. Обработку пространственно-сложных объемных наружных и внутренних поверхностей осуществляют фасонными концевыми фрезами (рис. 2.6, ч) и абразивными инструментами в виде шлифовальных головок с разнообразным профилем режущего конца с реализацией метода двойного касания, при котором форма образуемой поверхности как в продольном, так и в поперечном сечениях образуется одним и тем же методом касания. Такой метод формообразования реализуется с участием трех движений формообразования – вращательного инструмента Фv(Ви) и двух сложных: Фs1(Пз1ПИ) и Фs2(Пз2ПИ), одно из которых обеспечивает форму образуемой поверхности в продольном направлении, а другое – в поперечном направлении. Обработка таких сложных нелинейчатых поверхностей производится на копировально-фрезерных станках с копировальными системами управления или на станках с контурной системой ЧПУ и ведется отдельными 27 фасонными строчками (полосками) последовательно в вертикальной или горизонтальной плоскостях. 4. Винтовые поверхности широко используются в резьбовых соединениях и винтовых передачах, в червячных и зубчатых передачах, в большинстве режущих инструментов, применяемых для нарезания резьб, винтов, червяков, зубчатых колес и т.д. Для формообразования винтовых поверхностей в большинстве случаев используют лезвийные и абразивные режущие инструменты, у которых форма режущего лезвия или контура инструмента совпадает с профилем образуемой винтовой поверхности, т.е. фасонными инструментами – резцами, фрезами и абразивными кругами. Поэтому основными методами формообразования винтовых поверхностей в зависимости от вида инструмента являются методы копирования в сочетании со следом или касанием, когда образующая линия винтовых поверхностей, т.е. их профиль, образуется методом копирования, а их направляющая производящая линия – винтовая – методом следа и касания. Так, при получении винтовых линейчатых или фасонных поверхностей с помощью резьбовых или фасонных резцов (рис. 2,7, а), резьбовых гребенок (рис. 2.7, б); метчиков (рис. 2.7, в), плашек (рис. 2.7, г), резьбонарезных головок (рис. 2.1, д) используется метод копирования и следа с участием лишь одного сложного винтового формообразующего движения Фv(В3Пи) или Фv(ВиПи). В случае же получения глобоидного червяка с помощью чашечного обкаточного резца (рис. 2.7, е) реализуется тот же метод – метод копирования и следа, но с участием сложного обкаточного движения формообразования Фv(ВиВ3). Метод копирования и касания при формообразовании винтовых поверхностей реализуется в случаях, когда их обработка осуществляется фрезерованием или шлифованием с применением фасонных (профильных) фрез и шлифовальных кругов. Так, дисковые фасонные фрезы и шлифовальные круги широко применяются при обработке резьб (рис. 2.7, ж, з), ходовых винтов (рис. 2.7, и), червяков (рис. 2.7, к), при фрезеровании и шлифовании стружечных канавок у концевых и цилиндрических фрез (рис. 2.7, л), у метчиков и сверл (рис. 2.7, м); пальцевые модульные фрезы и шлифовальные круги – при обработке зубчатых цилиндрических колес с косыми (винтовыми) зубьями и цилиндрических червяков (рис. 2.7, н); многониточные гребенчатые фрезы – при фрезеровании (рис. 2.7, о) и многониточные шлифовальные круги – при шлифовании (рис. 2.7, п) коротких резьб. Во всех перечисленных выше примерах метод копирования в сочетании с касанием реализуется с участием двух движений формообразования – вращения инструмента Фv(Ви) и винтового движения Фs(В3П3) или Фs(В3ПИ). При обработке винтовых поверхностей у ходовых винтов, червяков, зубчатых цилиндрических колес с винтовыми зубьями, боковые поверхности которых представляют собой эвольвентно-винтовые поверхности, широко применяются обкаточные резцы, фрезы и шлифовальные круги, обеспечивающие получение профиля винтовых поверхностей методом 28 огибания. В целом же образование таких поверхностей в зависимости от типа применяемого инструмента реализуется одним из методов формообразования, в котором огибание сочетается со следом или касанием. Так, при нарезании цилиндрических многозаходных червяков и ходовых винтов чашечным обкатным резцом (рис. 2.7, р), а также при зуботочении цилиндрических колес с винтовым зубом долбяком реализуется метод огибания в сочетании со следом, а при фрезерованиичервячными модульными фрезами (рис. 2.7, с) и шлифованием червячным абразивным кругом (рис. 2.7, т) цилиндрических колес с винтовым зубом реализуется метод огибания в сочетании с касанием. Во всех перечисленных случаях формообразование винтовых поверхностей осуществляется с участием двух движений формообразования – обкаточного Фv(ВиВз1), обеспечивающего получение формы профиля образуемой поверхности методом обката, и винтового Фs(ПИВз2), обеспечивающего совместно с обкаточным движением получение формы направляющей производящей линии образуемой поверхности, т.е. ее винтовой линии 29 30 Рис. 2.7. Схемы формообразования винтовых поверхностей: а – резьбовым резцом; б – резьбовой гребенкой; в – метчиком; г – плашкой; д – резьбонарезной головкой; е – чашечным обкаточным резцом; ж, и, л – дисковой фасонной фрезой; з, к, м – дисковым фасонным шлифовальным кругом; н – пальцевой модульной фрезой; о – многониточной гребенчатой фрезой; п – многониточным шлифовальным кругом; р – чашечным обкатным резцом; с – червячной модульной фрезой; т – червячным абразивным кругом; у, ф – специальной червячной фрезой для червячных колес; х – косозубым долбяком; ц – дисковым обкатным коническим кругом; ч – профилирующими точками узких режущих кромок тарельчатых кругов; 1 – образуемая на заготовке поверхность; 2 – режущий инструмент; Вп, Вз – вращательное движение соответственно инструмента или заготовки; Пз, Пи – поступательное прямолинейное движение соответственно заготовки или инструмента Обработка винтовых поверхностей зубьев червячных колес (рис. 2.7, у,ф) осуществляется специальными червячными фрезами, идентичными по геометрическим параметрам червяку, с которым будет работать нарезаемое колесо, с реализацией метода следа и огибания и с участием одного формообразуемого движения Фv(ВиВ3) при радиальной подаче фрезы или двух движений – Фv(ВиВз1) и Фs(ПиВз2) при тангенциальной (осевой) подаче фрезы, причем вначале образуется форма зуба колеса по длине, а затем методом огибания формируется профиль зуба. Для получения винтовых нелинейчатых фасонных поверхностей используют также метод следа в сочетании с огибанием и метод касания в сочетании с огибанием, в которых огибанием формируется профиль поверхности в поперечном сечении. Метод следа в сочетании с огибанием 31 реализуется при зубодолблении зубчатых цилиндрических колес с косыми (рис. 2.7, х) и шевронными зубьями косозубым долбяком и с участием двух формообразующих движений – Фv(ПиВи1) и Фs(Ви2Вз). Метод касания в сочетании с огибанием реализуется при зубошлифовании цилиндрических колес с косыми зубьями дисковым обкатным коническим кругом (рис. 2.7, ц) или двумя обкатными тарельчатыми кругами, образующими профиль зуба воображаемой рейки, по которой катится без скольжения шлифуемое колесо, с участием трех движений формообразования – Фv(Ви), Фs1(ПиВз2) и Фs2(Вз2Пз). При зубошлифовании зубчатых цилиндрических колес с косым зубом профилирующими точками узких режущих кромок тарельчатых кругов (рис. 2.7, ч) реализуется метод формообразования следа в сочетании с касанием и с участием трех движений формообразования Фv(Ви), Фs1(Вз1Пз1) и Фs2(Пз2Вз2), когда методом следа с участием высокоскоростного движения подачи Фз1 вначале формируется профиль зуба, а затем методом 32