МУ Материаловедение 151031

advertisement

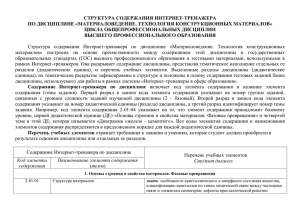

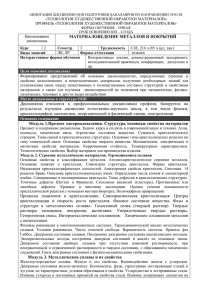

Государственное бюджетное образовательное учреждение среднего профессионального образования «Салаватский индустриальный колледж» МАТЕРИАЛОВЕДЕНИЕ МЕТОДИЧЕСКИЕ УКАЗАНИЯ И ЗАДАНИЯ ДЛЯ ВЫПОЛНЕНИЯ КОНТРОЛЬНОЙ РАБОТЫ ДЛЯ СТУДЕНТОВ, ОБУЧАЮЩИХСЯ ПО ЗАОЧНОЙ ФОРМЕ СПЕЦИАЛЬНОСТИ 151031 Монтаж и техническая эксплуатация промышленного оборудования (по отраслям) 2012 г. 1 Утверждаю Рассмотрена на заседании цикловой..комиссии механико-технологических дисциплин протокол № __ от ____________ Методические указания составлены в соответствии с требованиями Федерального государственного образовательного стандарта по специальности среднего профессионального образования 151031 Монтаж и техническая эксплуатация промышленного оборудования (по отраслям) Заместитель директора по учебной работе __________ Г.А. Бикташева «____» _________________ Председатель цикловой комиссии __________ Хрипунова М.В. Автор: Шапошникова И.Ю., преподаватель ГБОУ СПО «Салаватский индустриальный колледж» Рецензенты: . Ерофеев Н.П., заведующий механико-технологическим отделением ГБОУ СПО «Салаватский индустриальный колледж». 2 СОДЕРЖАНИЕ Введение 1. Рабочая программа учебной дисциплины 2. Методические указания по изучению учебного материала. 3. Примеры заданий для контрольной работы. 4. Список вопросов к экзамену 5 15 34 40 3 Введение Данная дисциплина относится к общепрофессиональным дисциплинам, имеет важное значение в профессиональной подготовке. Приступая к изучению темы, необходимо знать содержание и задачи дисциплины, связь с другими дисциплинами, значение в производстве. Изучать дисциплину рекомендуется последовательно по темам, в соответствии с примерным тематическим планом и методическими указаниями к ним. Степень усвоения материала проверяется умением ответить на вопросы для самоконтроля, приведенные в конце темы (раздела). По данной дисциплине студентами выполняется одна контрольная работа. При выполнении контрольной работы следует соблюдать терминологию и обозначения, соответствующие действующим ГОСТ. При выполнении контрольной работы необходимо соблюдать следующие требования: — в контрольную работу следует записывать контрольные вопросы. После вопроса должен следовать ответ на него. Содержание ответов должно быть четким и кратким; — вычислениям должны предшествовать исходные формулы. На каждой странице оставляются поля шириной 3—4 см для замечаний проверяющего работу. За ответом на последний вопрос приводится список использованной литературы, указывается методическое пособие, по которому выполнена работа, ставится подпись исполнителя и оставляется место для рецензии. На обложке тетради разборчиво пишутся наименование учебного заведения, специальность, наименование учебного предмета, номер контрольной работы; фамилия, имя, отчество учащегося; домашний адрес. Приводим образец заполнения обложки: Государственное бюджетное образовательное учреждение среднего профессионального образования «Салаватский индустриальный колледж» Специальность 270802 Техническая механика Контрольная работа № 1 Петров Виктор Александрович 453266, г. Салават, ул. Чапаева, дом 5, кв. 73 В установленные учебным графиком сроки студент направляет выполненную работу для проверки в учебное заведение. Домашние контрольные работы оцениваются «зачтено» или «не зачтено». После получения прорецензированной работы студенту необходимо исправить отмеченные ошибки, выполнить все указания преподавателя, повторить недостаточно усвоенный материал. Незачтенные контрольные работы подлежат повторному выполнению. Задания, выполненные не по своему варианту, не засчитываются и возвращаются студенту. 4 1. РАБОЧАЯ ПРОГРАММА УЧЕБНОЙ ДИСЦИПЛИНЫ 1.1 ПАСПОРТ РАБОЧЕЙ ПРОГРАММЫ УЧЕБНОЙ ДИСЦИПЛИНЫ Материаловедение 1.1.1 Область применения рабочей программы Рабочая программа учебной дисциплины является частью основной профессиональной образовательной программы в соответствии с ФГОС по специальности СПО 151031 Монтаж и техническая эксплуатация промышленного оборудования (по отраслям). Рабочая программа учебной дисциплины может быть использована в дополнительном профессиональном образовании (в программах повышения квалификации и переподготовки) и профессиональной подготовке по рабочим профессиям: - долбежник, - заточник, - монтажник, - разметчик, - сверловщик, - слесарь-инструментальщик, - слесарь-ремонтник, - строгальщик, - стропальщик, - токарь, - фрезеровщик, - шлифовщик 1.1.2. Место учебной дисциплины в структуре основной профессиональной образовательной программы: дисциплина входит в профессиональный цикл. 1.1.3. Цели и задачи учебной дисциплины – требования к результатам освоения учебной дисциплины: В результате освоения учебной дисциплины обучающийся должен уметь: - распознавать и классифицировать конструктивные и сырьевые материалы по внешнему виду, происхождению и свойствам; - определять виды конструктивных материалов; - выбирать материалы для конструкций по их назначению и условиям эксплуатации; - проводить исследования и испытания материалов; - распознавать и назначать оптимальные режимы резания. В результате освоения учебной дисциплины обучающийся должен знать: 5 - закономерности процессов кристаллизации и структурообразования металлов и сплавов, основы их термообработки, способы защиты металлов от коррозии; - классификацию и способы получения композиционных материалов; - принципы выбора конструкционных материалов для применения в производстве; - строение и свойства металлов, методы их исследования; - классификацию материалов, металлов и сплавов, их области применения; - методику расчета и назначения режимов резания для различных видов работ. 1.1.4. Рекомендуемое количество часов на освоение рабочей программы учебной дисциплины: максимальной учебной нагрузки обучающегося 120 часов, в том числе: обязательной аудиторной учебной нагрузки обучающегося 80 часов; самостоятельной работы обучающегося 40 часов. 6 1.2. СТРУКТУРА И СОДЕРЖАНИЕ УЧЕБНОЙ ДИСЦИПЛИНЫ 1.2.1. Объем учебной дисциплины и виды учебной работы Вид учебной работы Максимальная учебная нагрузка (всего) Обязательная аудиторная учебная нагрузка (всего) в том числе: лабораторные работы Самостоятельная работа обучающегося (всего) в том числе: самостоятельная работа с учебно-справочной литературой, интернет-ресурсами повторение и обобщение изученного материала на занятиях оформление отчётов по результатам лабораторных работ и подготовка к их защите Итоговая аттестация в форме дифференцированного зачёта Объем часов 120 80 20 40 15 10 15 7 1.2.2. Тематический план и содержание учебной дисциплины Материаловедение Наименование разделов и тем 1 Раздел 1. Закономерности формирования структуры материалов Введение Тема 1.1 Строение и свойства материалов Тема 1.2 Формирование структуры литых материалов Тема 1.3 Диаграммы состояния металлов и сплавов Содержание учебного материала, лабораторные работы, самостоятельная работа обучающихся Объем часов 2 3 34 Задачи и содержание предмета 1 Основные понятия и термины. Строение и свойства материалов 2 Элементы кристаллографии: кристаллическая решётка, анизотропия 3 Влияние типа связи на структуру и свойства кристаллов; фазовый состав сплавов; жидкие кристаллы 4 Структура полимеров, стекла, керамики: строение и свойства. 1 Формирование структуры литых материалов 2 1 Диаграммы состояния металлов и сплавов. 2 Диаграмма состояния железоуглеродистых сплавов Тема1.4 Формирование структуры деформированных металлов и сплавов 1 Формирование структуры деформированных металлов и сплавов 2 Возврат и рекристаллизация Тема 1.5 Термическая обработка металлов и сплавов 1 Термическая обработка металлов и сплавов. 2 Дефекты термической обработки и методы их предупреждения и устранения Тема 1.6 Химикотермическая обработка металлов и сплавов 1 Химико-термическая обработка металлов и сплавов Раздел 2. Материалы, применяемые в машинои приборостроении Лабораторная работа №1 Микро- и макроанализ материалов Лабораторная работа №2 Определение твёрдости материалов Лабораторная работа №3 Испытания на ударную вязкость Лабораторная работа №4 Закалка и отпуск углеродистых сталей Самостоятельная работа: - выполнение домашних заданий по разделу 1; - работа с интернет-ресурсами: тема «Строение и свойства современных материалов» - оформление отчёта по результатам лабораторных работ и подготовка к их защите 1 7 2 Уровень освоения 4 1 1 2 2 2 2 2 4 2 2 2 4 2 4 2 2 2 2 4 15 36 8 Тема 2.1 Конструкционные материалы. 6 1 2 Конструкционные материалы. Классификация конструкционных материалов. Влияние углерода и постоянных примесей на свойства сталей. Углеродистые и легированные стали, чугуны. Маркировка. Механические свойства, применение: обыкновенного качества и качественные стали. Материалы с особыми технологическими свойствами.. Медные сплавы: общая характеристика и классификация латуни, бронзы. 4 2 2 1 Износостойкие материалы 4 2 1 Материалы с высокими упругими свойствами. 2 2 1 Материалы с малой плотностью 2 2 1 Материалы с высокой удельной прочностью 2 2 1 Материалы, устойчивые к воздействию температуры и рабочей среды. 2 2 2 1 Коррозионно-стойкие материалы, коррозионно-стойкие покрытия. Неметаллические материалы, их классификация, свойства, достоинства и недостатки 4 2 2 Неметаллические материалы, применение в промышленности. 1 2 3 Тема 2.2 Материалы с особыми технологическими свойствами. Тема 2.3 Износостойкие материалы. Тема 2.4 Материалы с высокими упругими свойствами. Тема 2.5 Материалы с малой плотностью Тема 2.6 Материалы с высокой удельной прочностью Тема 2.7 Материалы, устойчивые к воздействию температуры и рабочей среды. Тема 2.8 Неметаллические материалы. Раздел 3. Материалы с особыми физическими свойствами Тема 3.1 Материалы с особыми магнитными свойствами. Лабораторная работа №5 Микроанализ сталей Лабораторная работа №6 Микроанализ из цветных металлов Лабораторная работа №7 Микроанализ антифрикционных сплавов Лабораторная работа №8 Микроанализ сплавов на основе алюминия Лабораторная работа №9 Коррозионный износ Самостоятельная работа: - выполнение домашних заданий по разделу 2; - работа с интернет-ресурсами: тема «Современные материалы, применяемые в машино- и приборостроении »; - оформление отчёта по результатам лабораторных работ и подготовка к их защите 2 2 2 2 2 2 2 2 14 2 1 Материалы с особыми магнитными свойствами Самостоятельная работа: - выполнение домашних заданий по разделу 3; - работа с интернет-ресурсами: тема «Современные материалы, применяемые в машино- и приборостроении »; 2 2 2 9 Раздел 4. Инструментальные материалы Тема 4.1 Материалы для режущих и измерительных инструментов. Тема 4.2 Стали для инструментов обработки металлов давлением. Раздел 5. Порошковые и композиционные материалы Тема 5.1 Порошковые материалы. Тема 5.2 Композиционные материалы 4 1 Материалы для режущих и измерительных инструментов. 2 2 1 Стали для инструментов обработки металлов давлением. 2 2 Самостоятельная работа: - выполнение домашних заданий по разделу 4; - работа с интернет-ресурсами:по теме «Современные материалы, применяемые в машино- и приборостроении »; 4 4 1 Порошковые материалы. 2 2 1 Композиционные материалы 2 2 Самостоятельная работа: - выполнение домашних заданий по разделу 5; - самостоятельная работа с интернет-ресурсами: «Экономический ущерб от загрязнения окружающей среды» Всего: 5 120 Для характеристики уровня освоения учебного материала используются следующие обозначения: 1 - ознакомительный (узнавание ранее изученных объектов, свойств); 2 - репродуктивный (выполнение деятельности по образцу, инструкции или под руководством); 3 – продуктивный (планирование и самостоятельное выполнение деятельности, решение проблемных задач). 10 1.3. УСЛОВИЯ РЕАЛИЗАЦИИ УЧЕБНОЙ ДИСЦИПЛИНЫ 1.3.1. Требования к минимальному материально-техническому обеспечению Реализация учебной дисциплины требует наличия учебного кабинета по материаловедению и лаборатории по материаловедению. Оборудование учебного кабинета: посадочные места по количеству обучающихся, рабочее место преподавателя, набор плакатов по учебной дисциплине «Материаловедение», образцы различных материалов, информационные стенды. Технические оборудование. средства обучения: ноутбук и проекционное Оборудование лаборатории и рабочих мест лаборатории: Оборудование лаборатории и рабочих мест лаборатории: муфельная печь, шлифовальный круг, набор реактивов, лупа, металлографический микроскоп МИМ-7, ультразвуковой дефектоскоп, универсальная испытательная машина, автоматический рычажный пресс, прибор типа Роквелла ТК-2, прибор типа Виккерса, маятниковый копер, штангенциркули, набор плакатов по учебной дисциплине «Материаловедение», образцы различных материалов. 1.3.2. Информационное обеспечение обучения Перечень учебных изданий, Интернет-ресурсов, литературы дополнительной Основные источники: 1. Солнцев Ю.П., Вологжанина С.А. Материаловедение. Учебник для студентов учреждений среднего профессионального образования. М.: Academia, 2011. – 496 с. 2. Арзамасов В.Б. Черепахин А.А. Материловедение. Издательство:Экзамен -2009. - 352 с 3. Бондаренко Г. Г. Материаловедение : учебник. Высшая школа, 2007. – 360 с. 11 4. Черепахин А.А., Колтунов И.И., Кузнецов В.А. Материаловедение: Учебник для нач. проф. образования (Начальное профессиональное образование) Издательство: КноРус – М.: – 2011. – 240 с. 5. Фетисов Г. П., Гарифуллин Ф. А. Материаловедение. Учебник для СПО. Издательство: Оникс, 2009. - 624 с. 6. Адаскин А.М. Зуев В.М. Материаловедение. Металлообработка. Издательство: Академия , (Начальное профессиональное образование). 2010. - 288 с. Дополнительные источники: 7. Адаскин А.М., Зуев В.М. Материаловедение (металлообработка), 2009. - 290 с. 8. Алексеев В.С. Материаловедение. Конспект лекций. 2008. - 160 с. Справочник по электротехническим материалам. Т. 1, 2, 3. – М.: Энергоатомиздат, 2006, 2007, 2008. 9. Г.Н. Елманов, А.Г. Залужный, В.И. Скрытный, Е.А.Смирнов, В.Н. Яльцев. ФИЗИКА ТВЕРДОГО ТЕЛА. Том 1. серии ФИЗИЧЕСКОЕ МАТЕРИАЛОВЕДЕНИЕ. Учебник для вузов, 2007. - 636 с. 10. Арзамасов Б.Н. Материаловедение. – М.: Машиностроение, 2007.352с. 11. С.Н. Колесов, И.С. Колесов. Материаловедения и технология конструкционных материалов. Учебник. 2007. - 540 с. 12. Л.А. Мальцева, М.А. Гервасьев, А.Б. Кутьин. Материаловедение. Учебник. 2007. - 339 с. 13. Cтудентам книги материаловедение. http://www.ph4s.ru/book_tribo.html 12 1.4. КОНТРОЛЬ И ОЦЕНКА РЕЗУЛЬТАТОВ ОСВОЕНИЯ УЧЕБНОЙ ДИСЦИПЛИНЫ Контроль и оценка результатов освоения учебной дисциплины осуществляется преподавателем в процессе проведения лекционных занятий и лабораторных работ, тестирования, а также выполнения обучающимися индивидуальных заданий. Результаты обучения (освоенные умения, усвоенные знания) Умения: - различать дефекты строения металлических изделий, умение исследовать структуру и свойства сталей и сплавов, выбирать необходимый метод дефекации и испытаний изделий, умение выбирать и назначать необходимый режим термообработки - выбирать стали для конкретных условий работы, умение читать и выбирать марку чугуна по техническим характеристикам, умение читать и выбирать марку латуни и бронз, умение читать и выбирать марку сплавов на основе алюминия, умение подбирать необходимый способ защиты от коррозии выбирать инструментальные материалы в зависимости от предъявляемых требований уметь выбирать стали для обработки металлов давлением по техническим характеристикам - выбирать область применения порошковых материалов уметь выбирать область применения композиционных материалов Формы и методы контроля и оценки результатов обучения - выполнение и защита лабораторных работ, внеаудиторная самостоятельная работа, тестовый контроль - выполнение и защита лабораторных работ, внеаудиторная самостоятельная работа, тестовый контроль - выполнение и защита лабораторных работ, внеаудиторная самостоятельная работа, тестовый контроль - выполнение и защита лабораторных работ, внеаудиторная самостоятельная работа, тестовый контроль 13 Знания: - вопросы, связанные с формой кристаллов и влиянием -тестовый контроль; реальной среды на процесс кристаллизации; письменная - связь между составом, строением и свойствами проверочная работа сплавов; - виды ликвации и методы их устранения; - понятие конструктивной прочности материалов; - влияние легирующих элементов на критические точки. - карбидообразующие легирующие элементы; - улучшаемые стали. Термическая обработка улучшаемых сталей. Основные принципы выбора для различного назначения цементируемых, улучшаемых, пружинно-рессорных, износостойких сталей; - области применения титановых, алюминиевых, медных сплавов, сплавов на основе цинка, свинца и олова; - преимущества и недостатки пластмасс по сравнению с металлическими материалами; отличие технической керамики от обычной; - основные перспективы развития композиционных и аморфных материалов. 14 2 МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ИЗУЧЕНИЮ УЧЕБНОГО МАТЕРИАЛА ПО ТЕМАМ И ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ Студент д о лж е н : иметь представление: - о содержании дисциплины; - о связи с другими дисциплинами; - о новейших достижениях и перспективах развития в области материаловедения. Значение и содержание дисциплины “Материаловедение” и связь её с другими дисциплинами общепрофессионального и специального циклов дисциплин. Значение материаловедения в решении важнейших технических проблем, снижении материалоёмкости изделия, повышении прочности, надёжности и долговечности механизмов и приборов. История развития материаловедения в России. Новейшие достижения и перспективы развития в области материаловедения и обработки материалов и сплавов. Приступая к изучению темы, необходимо знать содержание и задачи дисциплины, связь с другими дисциплинами, значение в производстве. Данная дисциплина относится к общеобразовательным, имеет важное значение в профессиональной подготовке студентов. Раздел 1 ЗАКОНОМЕРНОСТИ ФОРМИРОВАНИЯ СТРУКТУРЫ МАТЕРИАЛОВ Тема 1.1 Строение и свойства материалов Студент д о лж е н : знать: - кристаллическое строение металлов; - типы кристаллических решёток; - дефекты кристаллического строения; - фазовый состав сталей и сплавов; - структуру полимеров, стекла, керамики, древесины; - методы исследования строения металлов; - свойства материалов и методы их испытаний; уметь: - определять свойства материалов; - готовить образцы для проведения металлографических исследований; - работать на металлографическом микроскопе. Элементы кристаллографии: кристаллическая решётка, анизотропия; влияние типа связи на структуру и свойства кристаллов; фазовый состав 15 сплавов; диффузия в металлах и сплавах; жидкие кристаллы; структура полимеров, стекла, керамики, древесины: строение и свойства. Методические указания При изучении данной темы необходимо представлять процессы, протекающие при кристаллизации металлов и сплавов на их основе, механизм аллотропических превращений в металлах и сплавах. Студенту необходимо знать влияние типа связи на структуру и свойства кристаллов, влияние на свойства ликвации компонентов сплава. Литература [1], с 41-70. Лабораторная работа 1. Тема: Микро- и макроанализ материалов. Лабораторная работа 2. Тема: Определение твердости материалов. Лабораторная работа 3. Тема: Испытания на ударную вязкость. Тема 1.2 Формирование структуры литых материалов Студент д о лж е н : знать: - процесс кристаллизации металлов и сплавов; - особенности строения слитков; - способы получения монокристаллов; - свойства аморфных материалов. Кристаллизация металлов и сплавов. Форма кристаллов и строение слитков. Получение монокристаллов. Аморфное состояние материалов. Методические указания При изучении данной темы необходимо обратить внимание на разновидности форм кристаллов, условия и режимы их формирования. Строение слитков при различных режимах охлаждения. Условия необходимые для образования монокристаллов. Отличия свойств аморфных и кристаллических тел. Литература [1], с.100-130 Тема 1.3 Диаграммы состояния металлов и сплавов Студент д о лж е н : знать: - классификацию сплавов и основные определения; - диаграммы состояния сплавов; - понятие о ликвации; - диаграмму состояния Fe-Fe3C (железо-цементит); - критические точки диаграммы железо-цементит - классификацию железоуглеродистых сталей и сплавов; уметь: 16 - исследовать структуру и свойства железоуглеродистых сталей и сплавов. Понятие о сплавах. Классификация и структура металлов и сплавов. Основные равновесные диаграммы состояния двойных сплавов. Физические и механические свойства сплавов в равновесном состоянии. Диаграмма состояния железоуглеродистых сплавов. Влияние легирующих элементов на равновесную структуру сталей. Методические указания Приступать к изучению диаграммы состояния железо-углерод можно только после того, как разработаны простые (двойные) диаграммы состояния. Повторите также аллотропические превращения железа. Эта диаграмма должна быть хорошо усвоена, так как иначе невозможно понять сущность и различные виды термообработки. Нужно как следует разобрать все превращения, протекающие в железоуглеродистых сплавах при медленном охлаждении и получающиеся при этом структуры, особое внимание обращая на превращения в твердом состоянии. Нужно знать, что в простых железоуглеродистых сплавах в равновесном состоянии при температуре ниже 727 0С аустенит существовать не может, он распадается на перлит, равновесные структуры железоуглеродистых сплавов: аустенит, феррит, перлит, цементит, ледебурит. Литература [1], с.131-140 Тема 1.4 Формирование структуры деформированных металлов и сплавов Студент д о лж е н : знать: - особенности пластической деформации моно- и поликристаллов; - диаграмму растяжения металлов; - явления возврата и рекристаллизации; уметь: - определять механические свойства материалов по диаграмме растяжения. Пластическая деформация моно- и поликристаллов. Диаграмма растяжения металлов. Пластическая деформация поликристаллических металлов. Деформирование двухфазных сплавов. Свойства пластически деформированных металлов. Возврат и рекристаллизация. 17 Методические указания При изучении данной темы необходимо уметь читать диаграмму растяжения металлов. Обратить внимание на процессы протекающие при пластической деформации металлов имеющих различную микроструктуру и на результат этой деформации. Литература [1], с.58 -70 Тема 1.5 Термическая обработка металлов и сплавов Студент д о лж е н : знать: - основные виды термической обработки материалов и сплавов; - влияние термической обработки на структуру и свойства материалов и сплавов; - основное оборудование для термической обработки; - перспективы развития термической обработки материалов и сплавов; - характерные структуры металлов и сплавов в зависимости от их термической обработки; - возможные дефекты при термической обработке; уметь: - выбирать, обосновывать и назначать выбранный режим термической обработки; - выбирать и обосновывать выбор оборудования для термической обработки; - проводить термическую обработку сталей и сплавов. Определение и классификация видов термической обработки. Превращения в металлах и сплавах при нагреве и охлаждении. Основное оборудование для термической обработки. Виды термической обработки стали: отжиг, нормализация, закалка, отпуск закалённых сталей. Поверхностная закалка сталей. Дефекты термической обработки и методы их предупреждения и устранения. Термомеханическая обработка: виды, сущность, область применения. Методические указания При изучении данной темы основное внимание необходимо обратить на превращения в металлах и сплавах, которые протекают при нагреве и охлаждении. Необходимо обратить внимание на отличие превращений, возникающих при проведении отжига первого и второго рода, нормализации при различных видах закалки, низком, среднем, высоком отпусках 18 закаленных сталей. Необходимо понимать причины возникновения дефектов термообработки прогнозировать методы их предупреждения и устранения. Литература [1], с.158 -202 Лабораторная работа 4. Тема: Закалка и отпуск углеродистых сталей. Тема 1.6 Химико-термическая обработка металлов и сплавов Студент д о лж е н : знать: - основные процессы и стадии химико-термической обработки металлов и сплавов; - основные фазовые и структурные изменения, происходящие при различных видах химико-термической обработки; - назначение процессов химико-термической обработки; - оборудование для проведения химико-термической обработки; уметь: - выбирать вид химико-термической обработки в зависимости от требуемого комплекса свойств; - выбирать режимы химико-термической обработки металлов и сплавов; - определять структуру и свойства металлов после химико-термической обработки. Определение и классификация основных видов химико-термической обработки металлов и сплавов. Цементация стали. Азотирование стали. Ионное (плазменное) азотирование и цементация. Диффузионное насыщение сплавов металлами и неметаллами. Методические указания При изучении данной темы необходимо обратить внимание на процессы, протекающие на поверхности обрабатываемой детали. При изучении процессов химико-термической обработки необходимо обращать внимание на температуру процесса и химический состав сталей (особенно процентное содержание содержание углерода). При изучении цементации, особое внимание необходимо уделить газовой цементации, как наиболее прогрессивному методу; при изучении азотирования необходимо обратить внимание на то, что после этого процесса твердость не снижается при повторных нагревах до 500 - 600 С; нужно иметь представление о диффузионной металлизации хромом, алюминием, кремнием и бором, понимать принципиальное отличие диффузионного насыщения поверхности металла от гальванических покрытий. 19 При изучении высокотемпературной механической обработки (ВТМО ) необходимо знать, что этой операции можно подвергать любые стали, а при низкотемпературной (НТМО ) только те у которых переохлажденный аустенит обладает повышенной устойчивостью, т. е. легированные. Литература [2], с.110-122 Вопросы для самопроверки по темам раздела 1 1. Предмет изучения дисциплины «Материаловедение» 2. Виды кристаллических решеток, их дефекты строения. 3. Анизотропия, аллотропия. Фазовый состав сплавов. 4. Кристаллизация металлов. 5. Классификация сплавов твердых растворов 6. Структура полимеров, стекла, керамики. 7. Микро- и макроанализ материалов. 8. Механические свойства. 9. Определение твердости материалов. 10. Испытание на ударную вязкость. 11. Методы неразрушающего контроля. 12. Форма кристаллов и строение слитков 13. Классификация и структура металлов и сплавов. 14. Основные равновесные диаграммы двойных сплавов. 15. Диаграммы состояния железоуглеродистых сплавов. 16. Диаграмма растяжения металлов. Свойства пластически деформированных металлов. 17. Определение и классификация видов термической обработки. 18. Диаграмма железо-углерод 19. Превращения металлов и сплавов при нагреве и охлаждении. 20. Виды термической обработки стали: отжиг, нормализация, отпуск закаленных сталей. 21. Поверхностная закалка сталей. 22. Дефекты термической обработки и методы их предупреждения и устранения. 23. Термомеханическая обработка. 24. Определение и классификация основных видов химико-термической обработки металлов и сплавов 25. Цементация стали. 26. Азотирование стали 27. Диффузионное насыщение сплавов металлами и неметаллами. 20 Раздел 2 МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ В МАШИНОИ ПРИБОРОСТРОЕНИИ Тема 2.1 Конструкционные материалы Студент д о лж е н : знать: - общие требования, предъявляемые к конструкционным материалам; - классификацию конструкционных материалов; - технические характеристики конструкционных материалов: критерии прочности, надёжности, долговечности, экономической целесообразности и т.д.; - методы повышения конструктивной прочности; - маркировку и область применения сталей; - принцип выбора сталей для конкретных условий работы; уметь: - выбирать стали для конкретных условий работы. Общие требования, предъявляемые к конструкционным материалам. Методы повышения конструктивной прочности материалов. Классификация конструкционных материалов. Влияние углерода и постоянных примесей на свойства сталей. Углеродистые стали: обыкновенного качества и качественные стали. Легированные стали. Методические указания При изучении данной темы основное внимание необходимо обратить на классификацию конструкционных материалов, область их применения, маркировку согласно ГОСТ, знать все существующие методы повышения прочности металлических материалов, целесообразность их проведения. Литература [1], с. 210-234 Тема 2.2 Материалы с особыми технологическими свойствам Студент д о лж е н : знать: - количественные и качественные характеристики обрабатываемости резанием; 21 - классификацию сталей с улучшенной обрабатываемостью резанием; - понятие о технологической пластичности; свойства, характеризующие технологическую пластичность; - понятие свариваемости; факторы, влияющие на свариваемость; - железоуглеродистые сплавы с высокими литейными свойствами; - свойства и классификацию меди и медных сплавов; уметь: - выбирать материалы для обработки резанием; - выбирать материалы для сварных соединений; - выбирать материалы по их технологическим характеристикам. Стали с улучшенной обрабатываемостью резанием. Стали с высокой технологической пластичностью и свариваемостью. Железоуглеродистые сплавы с высокими литейными свойствами. Медные сплавы: общая характеристика и классификация латуни, бронзы. Методические указания При изучении данной темы необходимо представлять, каким требованиям должны отвечать стали с улучшенной обрабатываемостью резанием: - Интенсивность изнашивания режущего инструмента; - Максимально допустимая скорость резания; - Чистота поверхности резания; - Форма стружки и легкость ее отвода. Повышение обрабатываемости резанием достигается технологическими и металлургическими приемами . к технологическим относятся термообработка и наклеп. Заготовки среднеуглеродистых сталей подвергают нормализации, т. к. она формирует наиболее благоприятную, с точки зрения обрабатываемости, структуру, состоящую из феррита и пластинчатого перлита. Нормализацию проводят с высоких температур нагрева для укрепления зерна, что несколько увеличивает допустимую скорость резания. Обрабатываемость низкоуглеродистых сталей повышают холодной пластической деформацией, которая, снижая пластичность сталей, способствует получению сыпучей, легкоотделяющейся стружки. Более эффективны металлургические приемы, предусматривающие введение в конструкционную сталь серы, селена, теллура, кальция , изменяющих состав и количество неметаллических включений; свинца, создающего собственные металлические включения; фосфора, изменяющего свойства металлической основы. Технологическая пластичность – способность металла подвергаться горячей и холодной пластической деформации. 22 В горячем (аустенитном) состоянии большинство сталей обладают высокой пластичностью, что позволяет получать фасонный прокат и поковки без дефектов (трещин, разрывов и т. п.), более того, горячей обработкой давлением (в сочетании с последующим отжигом) измельчают микроструктуру, устраняют литейные дефекты и, формируя волокна вдоль контура поковок, создают благоприятно ориентированную макроструктуру. Микроструктура стали должна состоять из феррита с небольшим количеством перлита. Выделение по границам зерен структурно свободного (третичного) цементита строго ограничивается во избежание разрывов при штамповке. Для глубокой, сложной и особосложной вытяжки используют малопрочные, высокопластичные стали 05; 08; 10 всех видов раскисления. Их поставляют в виде холоднокатаного листа, подвергнутого рекристаллизационному отжигу при температуре 650 – 690С. Кипящая сталь, из-за повышенной газонасыщенности, склонна к деформационному старению. В связи с этим для холодной штамповки используют сталь, микролегированную ванадием или алюминием. Свариваемость – способность получения сварного соединения, равнопрочного с металлом. Для образования качественного соединения важно предупредить возникновение в сварном шве дефектов: пор, непроваров и, главным образом, трещин. Свариваемость стали тем выше, чем меньше в ней углерода и легирующих элементов. Углерод расширяет интервал кристаллизации и увеличивает склонность к образованию горячих трещин, которая тем больше, чем дольше металл шва находится в жидком состоянии. Причина холодных трещин – внутренние напряжения, возникающие при структурных превращениях, особенно в результате местной закалки. Сварка высокохромистых и хромоникелевых сталей в связи с неизбежными фазовыми превращениями в металле требует снижения скорости охлаждения, применения защитных атмосфер и последующей термообработки. Литература [2], с.165-184 Лабораторная работа 5. Тема: Микроанализ сталей. Лабораторная работа 6. Тема: Микроанализ из цветных сплавов. Тема 2.3 Износостойкие материалы Студент д о лж е н : знать: - классификацию видов изнашивания материалов; - материалы, устойчивые к абразивному изнашиванию: свойства, классификация, маркировка и область применения; 23 - материалы, устойчивые к усталостному виду изнашивания; - антифрикционные материалы: их классификацию, свойства, применение; уметь: - выбирать износостойкие материалы для машин и механизмов. Материалы с высокой твёрдостью поверхности. Антифрикционные материалы: металлические и неметаллические, комбинированные, минералы. Методические указания При изучении данной темы, необходимо знать, что работоспособность материалов в условиях трения зависит от трех групп факторов: внутренних, определяемых свойствами материалов; внешних, характеризующих вид трения (скольжение или качение) и режим работы (скорость относительного перемещения, нагрузка, характер ее приложения, температура); рабочей среды и смазывающего материала. Детали, подвергающиеся изнашиванию подразделяются на две группы: детали, образующие пары трения (подшипники скольжения и качения, зубчатые передачи и т. д.); детали, изнашивание которых вызывает среда ( жидкость, газ, и т. д. ). По способу воздействия при изнашивании виды изнашивания классифицируют: 1) механический способ (абразивное, адгезионное, эрозионное, кавитационное, усталостное изнашивание, фреттинг-процесс). 2) коррозионно-механический (окислительное изнашивание и фреттинг-коррозия). Необходимо помнить, что существуют два основных пути повышения износостойкости материала: 1) увеличение твердости трущейся поверхности 2) снижение прочности адгезионной связи. Литература [2], с.185-200 Лабораторная работа 7. Тема: Микроанализ антифрикционных сплавов. Тема 2.4 Материалы с высокими упругими свойствами Студент д о лж е н : знать: - материалы с высокими упругими свойствами: классификацию, состав, особенности термической обработки, свойства; уметь: - подбирать материалы с высокими упругими характеристиками (в соответствии с поставленной задачей). Рессорно-пружинные стали. Пружинные материалы приборостроения. 24 Методические указания При рассмотрении данной темы , необходимо обратить внимание на то, что работа рессор , амортизаторов, силовых пружин, мембран, сильфонов, подвесок, и т. п. Состоит в том , что при больших статических, циклических или ударных нагрузках в них не допускается остаточная деформация. Поэтому в условиях кратковременного статического нагружения сопротивление малым пластическим деформациям характеризуется пределом упругости, а при длительном статическом или циклическом нагружении – релаксационной стойкостью. Для достижения в сплаве высокого предела упругости и релаксационной стойкости необходимо создать стабильную дислокационную структуру в которой прочно заблокированы не большинство. Для закрепления дислокаций используют все средства создания эффективных барьеров: легирование, повышение плотности дислокации, выделение дисперсных частиц вторичных фаз . Литература [2], с.201-206 Тема 2.5 Материалы с малой плотностью Студент д о лж е н : знать: - сплавы на основе алюминия: свойства, классификацию, маркировку, применение; - сплавы на основе магния: свойств, классификацию, маркировку, применение; уметь: - выбирать сплавы в зависимости от поставленной задачи; - подбирать режим сплава в зависимости от требуемого комплекса свойств. Сплавы на основе алюминия: свойства алюминия; общая характеристика и классификация алюминиевых сплавов. Сплавы на основе магния: свойства магния: общая характеристика и классификация магниевых сплавов. Особенности алюминиевых и магниевых сплавов. Методические указания При изучении темы обратите внимание на свойства чистых металлов этой группы и на свойства сплавов на основе этих металлов. При выборе сплавов обратите внимание на технологические, эксплуатационные и экономические показатели. Литература [2], с.207-231 25 Лабораторная работа 8. Тема: Микроанализ сплавов на основе алюминия. Тема 2.6 Материалы с высокой удельной прочностью. Студент д о лж е н : знать: - структуру и свойства титановых сплавов; - особенности термической обработки титановых сплавов; - маркировку и свойства промышленных титановых сплавов; - структуру и свойства бериллиевых сплавов; уметь: - выбирать режим термической обработки титановых и бериллиевых сплавов. Титан и сплавы на его основе; свойства титана, общая характеристика и классификация титановых сплавов; особенности обработки. Бериллий и сплавы на его основе; общая характеристика, классификация, применение бериллиевых сплавов; особенности обработки. Методические указания При изучении темы обратите внимание на свойства чистых металлов этой группы и на свойства сплавов на основе этих металлов. При выборе сплавов обратите внимание на технологические, эксплуатационные и экономические показатели. Литература [2], с.232-268 Тема 2.7 Материалы, устойчивые к воздействию температуры и рабочей среды. Студент д о лж е н : знать: - особенности процессов химической и электрохимической коррозии; - основные способы защиты деталей машин и конструкций от коррозии; - особенности химического состава и свойств коррозионно-стойких материалов; - механизм действия защитных покрытий; 26 - понятия и критерии жаропрочности и жаростойкости металлов; - основные группы жаропрочных материалов; - критерии и основные группы жаростойких материалов; - влияние облучение на механические свойства и коррозионную стойкость металлов и сплавов; уметь: - выбирать материалы и покрытия для защиты деталей и изделий от коррозии. Коррозионно-стойкие материалы, коррозионно-стойкие покрытия. Жаростойкие материалы. Жаропрочные материалы. Хладостойкие материалы. Радиационно-стойкие материалы. Методические указания При изучении темы обратите внимание на свойства чистых металлов этой группы и на свойства сплавов на основе этих металлов. При выборе сплавов обратите внимание на технологические, эксплуатационные и экономические показатели. Литература [1], с. 250 -298 Лабораторная работа 9. Тема: Коррозионный износ. Тема 2.8 Неметаллические материалы Студент д о лж е н : иметь представление: - о разновидностях неметаллических материалов; - о свойствах неметаллических материалов; - о перспективах их применения в технике; знать: - основные виды и свойства неметаллических материалов, применяемых в промышленности. Неметаллические материалы, их классификация, свойства, достоинства и недостатки, применение в промышленности. Пластмассы. Простые и термопластичные пластмассы: полиэтилен, полистирол, полихлорвинил, фторопласты и др. Сложные пластмассы: гетинакс, текстолит, стеклотекстолит. Каучук. Процесс вулканизации. Резиновые материалы. Состав и общие свойства стекла. Ситаллы: структура и применение. 27 Древесина, её основные свойства. Разновидности древесных материалов. Методические указания При изучении данной темы внимательно рассмотрите строение каждой группы материалов и их уникальные свойства, классификацию материалов, область применения. Литература [1], с. 425-466 Вопросы для самопроверки по темам раздела 2 1. Методы повышения конструкционной прочности материалов. 2. Классификация конструкционных материалов. 3. Влияние углерода и постоянных примесей на свойства сталей. 4. Углеродистые стали: обыкновенного качества и качественные стали. 5. Легированные стали. 6. Стали с улучшенной обрабатываемостью резанием. 7. Стали с высокой технологической пластичностью и свариваемостью. 8. Железоуглеродистые сплавы с высокими литейными свойствами. 9. Классификация чугунов. 10. Медные сплавы: общая характеристика и классификация латуни, бронзы. 11. Материалы с высокой твердостью поверхности. 12. Антифрикционные материалы: металлические и неметаллические. 13. Рессорно- пружинные стали. Пружинные материмы приборостроения. 14. Сплавы на основе алюминия: свойства алюминия; общая характеристика и классификация алюминиевых сплавов . 15. Титан и сплавы на его основе; свойства титана. 16. Коррозионностойкие материалы, коррозионностойкие 17. Неметаллические материалы, их классификация, свойства, достоинства и недостатки, применение в промышленности. 18. Пластмассы, простые и сложные. Состав пластмасс. 19. Каучук процесс вулканизации. Резиновые материалы. 20. Состав и общие свойства стекла. Раздел 3 МАТЕРИАЛЫ С ОСОБЫМИ ФИЗИЧЕСКИМИ СВОЙСТВАМИ Тема 3.1 Материалы с особыми магнитными свойствами Студент д о лж е н : 28 знать: - классификацию материалов по магнитным характеристикам и свойствам на диамагнетики, парамагнетики и ферромагнетики; - классификацию, характеристики, основные требования и маркировку магнитно-твёрдых материалов; уметь: - подбирать материалы для обеспечения требуемого комплекса свойств изделий. Общие сведения о ферромагнетиках. Магнитно-мягкие материалы. Низкочастотные магнитно-мягкие материалы. Высокочастотные магнитномягкие материалы. Материалы со специальными магнитными свойствами. Магнитно-твёрдые материалы: общие требования, литые материалы, порошковые материалы, деформируемые сплавы. Методические указания При изучении темы обратите внимание на строение каждой группы материалов на связь их свойств с микроструктурой и химическими свойствами исходных материалов. Литература [1], с. 299 -326 Вопросы для самопроверки по темам раздела 3 1. 2. 3. 4. Основные группы магнитных сталей и сплавов. Магнитотвердые стали и сплавы. Свойства, состав, применение. Магнитомягкие стали. Свойства, состав, применение. Ферриты. Раздел 4 ИНСТРУМЕНТАЛЬНЫЕ МАТЕРИАЛЫ Тема 4.1 Материалы для режущих и измерительных инструментов Студент д о лж е н : знать: - основные свойства, которыми должен обладать материал для режущих инструментов; - условия работы инструментов; - классификацию инструментальных сталей, марки, состав; - спеченные твёрдые сплавы и область их применения; - сверхтвёрдые материалы и область их применения; 29 уметь: - выбирать материалы в зависимости от предъявляемых требований. Материалы для режущих инструментов: углеродистые стали, низколегированные стали, быстрорежущие стали, спеченные твёрдые сплавы, сверхтвёрдые материалы стали для измерительных инструментов. Методические указания При рассмотрении данной темы необходимо обратить внимание на теплостойкость инструментальных материалов, т. к. условия работы инструментов зависят от режимов резания и свойств обрабатываемого материала – чем больше скорость резания, сечение снимаемой стружки, а также прочность и вязкость обрабатываемого материала тем выше, температура нагрева режущей кромки. Необходимо знать, что из-за низкой прокаливаемости углеродистые стали пригодны для мелких инструментов или инструментов с незакаленной сердцевиной . низколегированные стали имеют большую прокаливаемость, меньшую деформацию при закалке, поэтому применяются для инструментов сложной формы, длинных стержневых инструментов (сверла, развертки, протяжки), а также инструмент большого поперечного сечения (100 мм). Необходимо знать, что основное свойство быстрорежущих сталей – высокая теплостойкость, которая обеспечивается введением большого количества вольфрама совместно с другими карбидообразующими элементами: молибденом, хромом и ванадием. Спеченные твердые сплавы имеют еще большую теплостойкость, т. к. они состоят из высокотвердых и тугоплавких карбидов вольфрама, титана, тантала, соединенных кобальтом. Сверхтвердые материалы применяются для оснащения вставками лезвийных инструментов ( резцы, сверла, торцевые фрезы) , эти материалы применяются для чистовой размерной обработки при высоких скоростях реза и для высокоскоростного шлифования. Литература [1], с. 235 -249 Тема 4.2 Стали для инструментов обработки металлов давлением Студент д о лж е н : знать: - основные свойства, которыми должны обладать стали для штампов и других инструментов холодной обработки давлением; - классификацию, обозначение, состав и основные свойства сталей для обработки металлов давлением; уметь: - выбирать материалы по требуемым техническим характеристикам. 30 Стали для инструментов холодной обработки давлением. Стали для инструментов горячей обработки давлением: стали для молотовых штампов, стали для штампов горизонтально-ковочных машин и прессов. Методические указания При освоении темы стоит обратить внимание на механические свойства материалов, а так же на комплекс мер по упрочнению заготовок. Повторите различные микроструктуры сталей и процессы, протекающие при термической обработке металлов. Литература [1], с.235-249 Вопросы для самопроверки по темам раздела 4 1. Материалы для режущих инструментов: углеродистые стали, низколегированные. 2. Материалы для режущих инструментов: быстрорежущие стали, спеченные твердые сплавы, сверхтвердые материалы стали. 3. Способы сварки плавлением. Раздел 5 ПОРОШКОВЫЕ И КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ Тема 5.1 Порошковые материалы Студент д о лж е н : иметь представление: - о методах получения изделий из порошков; - об особенностях порошковых материалов; знать: - свойства и применение порошковых материалов. Получение изделий из порошков. Метод порошковой металлургии. Свойства и применение порошковых материалов в промышленности. Методические указания Порошковыми называются материалы, изготавливаемые путем прессования металлических порошков в изделия необходимой формы и размеров и последующего спекания сформованных изделий в вакууме или защитной атмосфере при температуре 0,57 – 0,8 Тпл . 31 Порошковые сплавы могут выпускаться пористыми для изготовления антифрикционных деталей ( втулки, подшипники), в поры которых принудительно закачивается масло. Спеченные сплавы на основе железа и меди используют для фрикционных изделий в тормозных узлах. Широко применяют порошковые материалы для фильтрующих изделий. В электротехнике и радиотехнике применяют металлокерамические магниты на основе порошков железа, никеля, алюминия. Литература [1], с. 415-424 Тема 5.2 Композиционные материалы Студент д о лж е н : иметь представление: - о композиционных материалах; - об областях применения композиционных материалов; знать: - строение, классификацию и свойства композиционных материалов; - области применения композиционных материалов. Композиционные материалы, классификация, строение, свойства, достоинства и недостатки, применение в промышленности. Методические указания При изучении данной темы необходимо обратить внимание на то, что композитные материалы, это сложные материалы, в состав которых входят сильно отличающиеся по свойствам нерастворимые или малорастворимые друг в друге компоненты, разделенные в материале ярко выраженной границей. Преимущества КМ в том, что уровень свойств заранее проектируется и реализуется в процессе изготовления, при этом КМ имеют форму готовой детали. Принцип создания КМ заимствован у природы. Свойства КМ зависят от свойств компонентов и связи между ними. При изучении данной темы необходимо представлять, что для композиционных материалов характерна следующая совокупность признаков: - состав, форма и распределение компонентов определены заранее; - материалы состоят из двух компонентов различного химического состава, разделенных границей; свойства материала определяется каждым из его компонентов, содержание которых в материале большое; - материал обладает свойствами, отличными от свойств компонентов, 32 взятых в отдельности; - материал однороден в макромасштабе и неоднороден в микромасштабе; - материал не встречается в природе, а является созданием человека; - армирующие и упрочняющие компоненты равномерно распределены в матрице. Литература [1], с. 400-414 Вопросы для самопроверки по темам раздела 5 1. 2. 3. 4. 5. 6. Способу получение изделий из порошков. Составные компоненты для порошковых материалов. Структура изделий порошковой металлургии. Композиционные материалы Признаки общие для всех КМ. Структура и строение КМ. 33 3 ПРИМЕРЫ ЗАДАНИЙ ДЛЯ КОНТРОЛЬНОЙ РАБОТЫ Выбор вопросов к контрольной работе определяется по фамилии, имени и отчеству студента, которые записываются в виде таблицы, где номер буквы в ФИО определяет номер задачи, а буква, по ниже приведённой таблице, номер вопроса, всего 5 вопросов в контрольной работе. Таблица 1- Выбор варианта вопроса Буквы ФИО Номера вопросов 1 2 3 4 5 А, Б 1 15 29 43 57 В, Г 2 16 30 44 58 Д, Е 3 17 31 45 59 Ё, Ж 4 18 32 46 60 З, И, Й 5 19 33 47 61 К, Л 6 20 34 48 62 М, Н 7 21 35 49 63 О, П 8 22 36 50 64 Р 9 23 37 51 65 С, Т 10 24 38 52 66 У, Ф 11 25 39 53 67 Х, Ц , Ч 12 26 40 54 68 Ш, Щ 13 27 41 55 69 Ы, Ь, Э, Ю, Я 14 28 42 56 70 34 Таблица 2 - Пример выбора вопросов для контрольной работы: И В А Н О В П 4 17 31 53 47 52 68 Ё Т Р Номера заданий будут следующие: буква И первая в фамилии, значит задание в первом столбце 4 строки (4), для буквы В второй столбец 2 строка номер вопроса - 12 и т.д. В том числе, если фамилии одинаковые, то отсчёт номеров вопросов у одного из них, кто имеет больший порядковый номер в журнале, произвести в обратном порядке. При выполнении контрольной работы следует соблюдать терминологию и обозначения, соответствующие действующим ГОСТ. На каждой странице оставляются поля шириной 3—4 см для замечаний проверяющего работу. За ответом на последний вопрос приводится список использованной литературы, указывается методическое пособие, по которому выполнена работа, ставится подпись исполнителя и оставляется место для рецензии. На обложке тетради указывается учебный шифр, наименование дисциплины, курс, отделение, индекс учебной группы; фамилия, имя, отчество исполнителя. При выполнении контрольной работы необходимо соблюдать следующие требования: — в контрольную работу следует записывать контрольные вопросы. — после вопроса должен следовать ответ на него. — содержание ответов должно быть четким и кратким; В установленные учебным графиком сроки студент направляет выполненную работу для проверки в учебное заведение. После получения прорецензированной работы студенту необходимо исправить отмеченные ошибки, выполнить все указания преподавателя, повторить недостаточно усвоенный теоретический материал. Незачтенная контрольная работа подлежит повторному выполнению. Задания, выполненные не по своему варианту, не засчитываются и возвращаются студенту. 35 Вопросы к контрольной работе: 1. Элементы кристаллографии: кристаллическая решётка, анизотропия; влияние типа связи на структуру и свойства кристаллов. 2. Фазовый состав сплавов; диффузия в металлах и сплавах; жидкие кристаллы. 3. Кристаллизация металлов и сплавов. 4. Форма кристаллов и строение слитков. 5. Понятие о сплавах. Классификация и структура металлов и сплавов. 6. Основные равновесные диаграммы состояния двойных сплавов. 7. Физические и механические свойства сплавов в равновесном состоянии. 8. Диаграмма состояния железоуглеродистых сплавов. 9. Влияние легирующих элементов на равновесную структуру сталей. 10.Пластическая деформация моно- и поликристаллов. 11.Диаграмма растяжения металлов. 12.Свойства пластически деформированных металлов. 13.Возврат и рекристаллизация. 14.Определение и классификация видов термической обработки. 15.Превращения в металлах и сплавах при нагреве и охлаждении. 16.Основное оборудование для термической обработки. 17.Виды термической обработки стали: отжиг, нормализация, закалка, отпуск закалённых сталей. 18.Поверхностная закалка сталей. 19.Дефекты термической обработки и методы их предупреждения и устранения. 20.Термомеханическая обработка: виды, сущность, область применения. 21.Определение и классификация основных видов химико-термической обработки металлов и сплавов. 22.Низкотемпературная и высокотемпературная механическая обработка. 23.Цементация стали. 24.Азотирование стали. 25.Ионное (плазменное) азотирование и цементация. 26.Диффузионное насыщение сплавов металлами и неметаллами. 27.Общие требования, предъявляемые к конструкционным материалам. 28.Методы повышения конструктивной прочности материалов. 29.Классификация конструкционных материалов. 30.Влияние углерода и постоянных примесей на свойства сталей. 31.Углеродистые стали: обыкновенного качества и качественные стали. 32.Легированные стали. 33.Серые высокопрочные ковкие чугуны, литейные свойства чугунов. 34.Маркировка чугунов. Фазовый состав чугунов. 35.Получение железоуглеродистых сплавов 36.Антифрикционные и специальные чугуны. Технологические свойства чугунов. 36 37.Стали с улучшенной обрабатываемостью резанием. 38.Стали с высокой технологической пластичностью и свариваемостью. 39.Железоуглеродистые сплавы с высокими литейными свойствами. 40.Медные сплавы: общая характеристика и классификация латуни, бронзы. 41.Материалы с высокой твёрдостью поверхности. 42.Антифрикционные материалы: металлические и неметаллические, комбинированные, минералы. 43.Фрикционные материалы. 44.Рессорно-пружинные стали. Пружинные материалы приборостроения. 45.Сплавы на основе алюминия: свойства алюминия; общая характеристика и классификация алюминиевых сплавов. 46.Сплавы на основе магния: свойства магния: общая характеристика и классификация магниевых сплавов. 47.Особенности алюминиевых и магниевых сплавов. 48.Титан и сплавы на его основе; свойства титана, общая характеристика и классификация титановых сплавов; особенности обработки. 49.Бериллий и сплавы на его основе; общая характеристика, классификация, применение бериллиевых сплавов; особенности обработки. 50.Коррозионно-стойкие материалы, коррозионно-стойкие покрытия. 51.Жаростойкие материалы. Жаропрочные материалы. 52.Хладостойкие материалы. Радиационно-стойкие материалы. 53.Неметаллические материалы, их классификация, свойства, достоинства и недостатки, применение в промышленности. 54.Пластмассы. Простые и термопластичные пластмассы: полиэтилен, полистирол, полихлорвинил, фторопласты и др. Сложные пластмассы: гетинакс, текстолит, стеклотекстолит. 55.Каучук. Процесс вулканизации. Резиновые материалы. 56.Состав и общие свойства стекла. Ситаллы: структура и применение. 57.Древесина, её основные свойства. Разновидности древесных материалов. 58.Общие сведения о ферромагнетиках. 59.Магнитно-мягкие материалы. 60.Низкочастотные магнитно-мягкие материалы. 61.Высокочастотные магнитно-мягкие материалы. 62.Материалы со специальными магнитными свойствами. 63.Магнитно-твёрдые материалы: общие требования, литые материалы, порошковые материалы, деформируемые сплавы. 64.Материалы для режущих инструментов: углеродистые стали, низколегированные стали, быстрорежущие стали, спеченные твёрдые сплавы, сверхтвёрдые материалы стали для измерительных инструментов. 65.Стали для инструментов холодной обработки давлением. 66.Стали для инструментов горячей обработки давлением: стали для 37 молотовых штампов, стали для штампов горизонтально-ковочных машин и прессов. 67.Получение изделий из порошков. 68.Метод порошковой металлургии. 69.Свойства и применение порошковых материалов в промышленности. 70.Композиционные материалы, классификация, строение, свойства, достоинства и недостатки, применение в промышленности. ПЕРЕЧЕНЬ ЛАБОРАТОРНЫХ РАБОТ 1. Ознакомление с конструкцией металлографическою микроскопа и методикой приготовления шлифов. 2. Ознакомление с методикой измерения твердости по Роквеллу и Бринеллю. 3. Изучение структуры и свойств отожженной стали. 4. Изучение структуры и свойств чугунов. 5, 6. Закалка и отпуск углеродистой стали (влияние температуры нагрева и скорости охлаждения при закалке и температуры отпуска на свойства стали). 7. Влияние отжига, нормализации и улучшения углеродистой стали на её свойства. 8. Изучение структуры стали после термической и химико-термической обработки. 9. Изучение структуры и свойств легированных сталей (конструкционных, инструментальных и с особыми свойствами). 10. Изучение структуры цветных металлов и сплавов. 11. Испытание на ударную вязкость. 12. Приготовление макрошлифов. Выявление неоднородности распределения серы и фосфора, строение литой стали. 38 ВИДЫ САМОСТОЯТЕЛЬНОЙ РАБОТЫ СТУДЕНТОВ 1. Подготовка докладов по темам: Рассмотреть вопросы, связанные с формой кристаллов и влиянием реальной среды на процесс кристаллизации. Связь между составом, строением и свойствами сплавов. Виды ликвации и методы их устранения. Понятие конструктивной прочности материалов. Влияние легирующих элементов на критические точки А1; А2; А3; А4. Карбидообразующие легирующие элементы. Улучшаемые стали. Термическая обработка улучшаемых сталей. Основные принципы выбора для различного назначения цементируемых, улучшаемых, пружинно-рессорных, износостойких сталей. Области применения титановых, алюминиевых, медных сплавов; сплавов на основе цинка, свинца и олова. Преимущества и недостатки пластмасс по сравнению с металлическими материалами. Отличие технической керамики от обычной. Основные методы повышения качества древесины. Возможности применения древесного материала в различных отраслях народного хозяйства. Основные перспективы развития композиционных и аморфных материалов. 2. Подготовка домашних заданий. 39 4 Список вопросов к экзамену 1. Виды кристаллических решёток, их дефекты строения. 2. Анизотропия, аллотропия. Фазовый состав сплавов. 3. Структура полимеров, стекла, керамики. 4. Микро- и макроанализ материалов, 5. Определение твердости материалов. 6. Испытания на ударную вязкость. 7. Форма кристаллов и строение слитков, 8. Классификация и структура металлов и сплавов. 9. Основные равновесные диаграммы состояния двойных сплавов. 10. Диаграмма состояния железоуглеродистых сплавов. 11. Диаграмма растяжения металлов. Свойства пластически деформированных металлов. 12. Определение и классификация видов термической обработки. 13. Превращения в металлах и сплавах при нагреве и охлаждении. 14. Виды термической обработки стали; отжиг, нормализация, закалка, отпуск закалённых сталей. 15. Поверхностная закалка сталей. 16. Дефекты термической обработки и методы их предупреждения и устранения. 17. Термомеханическая обработка. 18. Определение и классификация основных видов химикотермической обработки металлов и сплавов. 19. Цементация стали. 20. Азотирование стали. 21. Диффузионное насыщение сплавов металлами и неметаллами. 22. Методы повышения конструктивной прочности материалов. 23. Классификация конструкционных материалов. 24. Влияние углерода и постоянных примесей на свойства сталей. 25. Углеродистые стали: обыкновенного качества и качественные стали. 26. Легированные стали. 27. Стали с улучшенной обрабатываемостью резанием. 28. Стали с высокой технологической пластичностью и свариваемостью. 29. Железоуглеродистые сплавы с высокими литейными свойствами. 30. Медные сплавы: общая характеристика и классификация латуни, бронзы. 31. Материалы с высокой твёрдостью поверхности. 32. Антифрикционные материалы: металлические и неметаллические, 40 33. Рессорно-пружинные стали. Пружинные материалы приборостроения. 34. Сплавы на основе алюминия: свойства алюминия; общая характеристика и классификация алюминиевых сплавов. 35. Титан и сплавы на его основе; свойства титана. 36. Коррозионно-стойкие материалы, коррозионно-стойкие покрытия. 37. Неметаллические материалы, их классификация, свойства, достоинства и недостатки, применение в промышленности. 38. Пластмассы, простые и сложные. Состав пластмасс. 39. Каучук. Процесс вулканизации. Резиновые материалы. 40. Состав и общие свойства стекла. 41. Материалы со специальными магнитными свойствами. 42. Сплавы с заданным температурным коэффициентом Линейного расширения. 43. Сплавы с заданным температурным коэффициентом модуля упругости. 44. Материалы для режущих инструментов: углеродистые стали, низколегированные стали, быстрорежущие стали, спеченные твёрдые сплавы, сверхтвердые материалы стали. 45. Получение изделий из порошков. 46. Свойства и применение порошковых материалов в промышленности. 47. Композиционные материалы. 41