назначение аргоновой сварки.

реклама

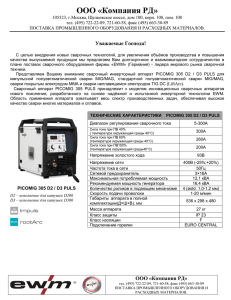

Департамент профессионального образования Томской области Областное государственное бюджетное профессиональное образовательное учреждение «Томский коммунально-строительный техникум» Реферат по дисциплине «сварочные и слесарные работы» на тему: «Плазменная сварка VS Аргоновая сварка.» Студент: Мартынов Дмитрий Руководитель: Моргин Юрий Владимирович. Томск 2016 Содержание 1. ИСТОРИЯ ПЛАЗМЕННОЙ АРГОНОВОЙ СВАРКИ………………………………………………………… 3 2. ОБОРУДОВАНИЕ ПЛАЗМЕННОЙ АРГОНОВОЙ СВАРКИ………………………………………………. 4 3. ПЛАЗМЕННАЯ АРГОНОВОЙ СВАРКА: ПРИНЦЫП РАБОТЫ………………………………………….. 4 4. НАЗНАЧЕНИЯ ПЛАЗМЕННОЙ АРГОНОВОЙ СВАРКИ …………………………………………………. 6 5. ТРЕБОАНИЯ БЕЗОПАСНОСТИ ПРИ ПЛАЗМЕННОЙ СВАРКИ ……………………………………….. 8 6. ПРЕИМУЩЕСТВА И НЕДОСТАТКИ АРГОНОВОЙ И ПЛАЗМЕННОЙ СВАРКИ…………………… 9 7. ВЫВОД …………….................................................................................................................................................. 11 8. СПИСОК ЛИТЕРАТУРЫ…………………………………………...................................................................... 11 Плазменная сварка VS Аргоновая сварка. ПЛАЗМЕННАЯ СВАРКА ЭТО: сварка с помощью направленного потока плазменной дуги. АРГОНОВАЯ СВАРКА ЭТО: соединение металла, при котором для защиты сварочного процесса используется аргон. 1. ИСТОРИЯ ПЛАЗМЕННОЙ СВАРКИ. Известный мостостроитель академик Патон Евгений Оскарович, предвидя огромное будущее электросварки в мостостроении и в других отраслях хозяйства, резко сменил поле своей научной деятельности и в 1929 году организовал сначала лабораторию, а позднее первый в мире институт электросварки (г. Киев). Им было разработано и предложено много новых и эффективных технологических процессов электросварки. В годы войны в короткий срок под его руководством были разработаны технология и автоматические стенды для сварки под слоем флюса башен и корпусов танков, самоходных орудий, авиабомб. В настоящее время широкое развитие получили такие новые способы сварки как: порошковыми материалами, плазменная, контактная и электрошлаковая, сварка под водой и в космосе и др., многие из которых были разработаны в Институте электросварки имени Е.О. Патона, который в последние годы возглавлял сын основателя института - академик Борис Евгеньевич Патон. ИСТОРИЯ АРГОНОВОЙ СВАРКИ. Сварка в струе защитных газов была изобретена русским изобретателем Николай Николаевичем Бенардосом в 1883 году. Защита от воздуха, по его предложению, осуществлялась светильным газом. Но этот метод Бенардоса нашел применение лишь спустя почти пол века и был необоснованно назван американцами «способом Александера». В период второй мировой войны в США получила развитие сварка в струе аргона или гелия неплавящимся вольфрамовым электродом и плавящимся электродом. Этим способам сварки присвоена аббревиатура TIG и MIG. TIG (Tungsten Inert Gas) - сварка неплавящимся (вольфрамовым) электродом в среде инертного защитного газа, например так называемая аргонодуговая сварка. 2. ОБОРУДОВАНИЕ ПЛАЗМЕННОЙ СВАРКИ. ОБОРУДОВАНИЕ АРГОНОВОЙ СВАРКИ. 3. ПЛАЗМЕННАЯ СВАРКА: ПРИНЦЫП РАБОТЫ. Источником тепла данного вида сварки служит сжатая электрическая дуга, которая получается в результате процессов, происходящих в плазменной горелке. Электрическая дуга образуется между электродом и сварным изделием в тонком сопле, куда по специальным каналам подается инертный газ (гелий, азот, водород, аргона-водородные, аргона-азотные, азота-водородные смеси), который сжимает электрическую дугу. По-другому, независимому каналу подается защитный газ. В центральной части сварочной дуги газ нагрет до температур 5000-30000° С. Плазменная сварка может выполнятся на постоянном токе прямой полярности или в импульсном режиме. При использовании постоянного тока сварка выполняется плазменной струей прямого действия, т. е. изделие включено в цепь дуги, активные пятна которой располагаются на вольфрамовом электроде и изделии. При импульсном режиме сварка выполняется струей косвенного действия, т. е. активные пятна дуги находятся на вольфрамовом электроде и внутренней или боковой поверхности сопла. АРГОНОВАЯ СВАРКА:ПРИНЦЫП РАБОТЫ. Дуговая сварка с помощью аргона выглядит так: сварщик выполняет сваривание деталей при помощи дугового сварочного аппарата. Сварочная зона защищается аргоном. За счет того, что аргон тяжелее воздуха, он вытесняет воздух из зоны сварки и позволяет эффективно изолировать ее. При этом подача аргона осуществляется непрерывно – с помощью специального устройства, обеспечивающего дозированную подачу аргона в сварочную зону. Для этого на электрод надевается специальная трубка – газовое сопло, из которого и выдувается аргон. Это напоминает процесс кислородной резки металла. Кроме этого, аргонодуговая работа с металлом может осуществляться и в специальном боксе, заполняемом аргоном перед процессом сваривания. Лучше понять, как происходит аргонно-дуговое соединение деталей, вы можете, просмотрев подходящее видео. Для такой сварки могут использоваться плавящиеся и неплавящиеся электроды. Последние, как правило, изготавливаются из вольфрама, обеспечивающего должную тугоплавкость и устойчивость электрода. 4. НАЗНАЧЕНИЯ ПЛАЗМЕННОЙ СВАРКИ. резки чугуна, стали, цветных металлов и их сплавов; сварки конструкционных, легированных, нержавеющих сталей, цветных металлови их сплавов; пайки мягкими и твердыми припоями с низкой и высокой температурой плавления; сварки-пайки изделий из цветных металлов; плавки небольшого количества металла в тиглях; поверхностной термообработки; вспомогательной обработки в литейном производстве; обработки тугоплавких материалов органического и неорганического происхождения (кварцевое стекло, базальт, кварц, гранит, мрамор, бетон, асбоцемент и другие материалы); воронения небольших деталей; порошкового напыления; термического оксидирования; закалки; обработки термоусадочных материалов; изготовления и обработки изделий из стекла; нанесения глазури; получения химических соединений; разделки стеклоткани; удаления окислов с поверхности металлов; очистки поверхности термостойких изделий и отверстий в них от органических и других загрязнений; очистки поверхности и микроотверстий в платиновых фильерах от органических загрязнений; оплавления бетона для уменьшения гигроскопичности; в ювелирном деле НАЗНАЧЕНИЕ АРГОНОВОЙ СВАРКИ. Применяется при ремонте и изготовлении автомобильных деталей. Аргонная сварка весьма широко используется именно в автопромышленности, так как здесь наиболее часто используются нестандартные, прочные металлы. При помощи этого метода чинят автомобильные радиаторы, блоки двигателя, различные поддоны картера, разного рода маленькие детали и кронштейны из силумина. Аргонная сварка не менее хорошо справляется с ремонтом авто кондиционеров, которые довольно часто производятся именно из алюминия; Применяется такая сварка и в строительстве, хорошо справляясь с соединением множества различных нестандартных металлов, например, нержавейка, алюминий, цинк. Это дает возможность применять материалы в металлических конструкциях частных домов и промышленных зданий. 5. ТРЕБОАНИЯ БЕЗОПАСНОСТИ ПРИ ПЛАЗМЕННОЙ СВАРКИ. лучшая защита на рабочем месте по причине отсутствия вредных веществ в плазменной струе; защита от перегревания сопла горелки, посредством принудительного тушения горелки термовыключателем; соответствие нормам, безопасность подтверждена сертификатом соответствия; отсутствует опасность, связанная с использованием газов (отравление, взрыв); невозможен взрыв паров воды; cистемы защиты кожуха источника питания и горелки, легкое зажигание дуги подвижным катодом и возможность использования для резки дистиллированной воды, а для сварки – пайки раствор спирта в воде, позволяют производить работы в оптимальных условиях безопасности и гигиены. требовать от присутствующих при работах ношения индивидуальных средств защиты (беруши, защитные очки со степенью затемнения не менее 6 DIN, спецодежда). ТРЕБОАНИЯ БЕЗОПАСНОСТИ ПРИ АРГОНОВОЙ СВАРКИ. Производство аргонно-дуговой сварки — это работа повышенной опасности. К работникам, выполняющим эту работу, предъявляются дополнительные требования безопасности труда, включающие в себя специальные требования по обучению, аттестации, допуску к самостоятельной работе, инструктажу по охране труда и периодической проверке знаний по профессии и безопасности труда. Работник должен знать о том, что аргон — это газ без цвета и запаха, химически малоактивный. При увеличении концентрации в замкнутом объеме понижает парциальное давление кислорода во вдыхаемом воздухе. Пламя электрической дуги являются источниками, излучающими энергию в окружающее пространство. Наибольшей интенсивностью излучения отличается электрическая дуга. Спектр лучей дуги далеко простирается в ультрафиолетовую и инфракрасную области. Ультрафиолетовые лучи вызывают воспалительные процессы в слизистых и роговых оболочках глаза. Лучи видимой части спектра излучения дуги оказывают ослепляющее действие и могут вызвать повреждение сетчатки глаза. Инфракрасные лучи оказывают тепловое действие, которое может привести к неизлечимому помутнению хрусталика глаза. В качестве средств индивидуальной защиты при дуговой сварке служат предохранительные щитки или маски с темными светофильтрами. Помимо щитков или масок, электросварщики должны пользоваться предохранительными очками с простыми прозрачными или слегка окрашенными в соломенно-желтый цвет стеклами. Это необходимо для предохранения глаз от поражения брызгами шлака или расплавленного металла. Основные правила обслуживания газобаллонного оборудования при аргонодуговой сварке: Стальные баллоны, содержащие сжатые газы, нельзя бросать, подвергать сильным толчкам или ударам. Запрещается переносить баллоны на руках. Нельзя располагать баллоны вблизи печей, кузнечных горнов или под лучами солнца. На месте производства работ баллоны следует устанавливать вертикально и укреплять хомутами для предохранения от падения. Баллоны для сжатых газов периодически подвергаются гидравлическому испытанию давления. Срок очередного испытания выбивается на верхней сферической части баллона. При эксплуатации баллонов нужно следить за тем, чтобы не был пропущен срок очередного испытания. Вентили баллонов и газовые редукторы необходимо предохранять от загрязнения маслом или жиром. При перевозке и хранении на горловину баллона должны быть плотно навернуты защитные колпаки. Выходные штуцеры запорных вентилей должны быть закрыты заглушками. Перед установкой редуктора на баллон обязательно производят продувку запорного вентиля. При открывании баллона со сжатым газом всегда нужно стоять сбоку редуктора, чтобы не получить травму, если произойдет срыв резьбы соединительной гайки, с помощью которой редуктор крепится к штуцеру запорного вентиля. В случае замерзания редукторов их следует отогревать горячей водой. Категорически запрещается отогревание пламенем горелки или паяльной лампы. Вентиль баллона нужно открывать медленно и равномерно. При резком открывании баллона происходит сильное сжатие газа в камере высокого давления редуктора, сопровождающееся выделением тепла, что может вызвать воспламенение уплотнения клапана. Резиновые шланги для подвода газов не должны иметь не плотностей. 6. ПРЕИМУЩЕСТВА И НЕДОСТАТКИ АРГОНОВОЙ И ПЛАЗМЕННОЙ СВАРКИ. Преимущества аргонодуговой сварки: Можно получить металл шва с более высокими пластическими свойствами, чем при сварке в воздушной среде. Сварочная дуга горит в струе инертного газа, защищающая металл от вредного воздействия окружающей среды. Малый расход и дешевизна производства аргона. Высокая скорость сварных работ. Недостатки аргонодуговой сварки: Образование пор в наплавленном металле, это обстоятельство способствовало тому что этот способ сварки не находил заметного применения в промышленности. Требуется выработать навык и определенный опыт при данной сварке. При сварке в аргоне на переменном токе возникает несимметричная форма кривой напряжения дуги. Это приводит к тому, что в сварочной цепи появляется составляющая постоянного тока. В те моменты, когда электрод является катодом, ток дуги больше, а при смене полярности ток заметно уменьшается. Наличие составляющей постоянного тока нежелательно, так как она снижает величину коэффициента мощности и уменьшает устойчивость горения дуги. Качество сварных соединений сильно зависит от химического состава аргона. К преимуществам плазменной сварки относят: высокую концентрацию тепла при минимальной зоне теплового воздействия, что исключает в процессе сварки коробление деталей, а значит и отпадает необходимость в их правке; стабильность горения дуги; высокую скорость сварки (до 50 м/час), что позволяет повысить производительность труда; проплавление металла на всю глубину, что позволяет перед сваркой не осуществлять разделку кромок; широкие пределы регулирования сварочной дуги; отсутствие разбрызгивания металла в процессе проведения работ; экономичность; высокое качество полученного сварного соединения; возможность полной автоматизации сварочного процесса. К недостаткам плазменной сварки относят: сложность обслуживания некоторых видов оборудования; необходимость соблюдать технику безопасности. ВЫВОД: С течением времени старые технологии уходят, а приходят более совершенные. Этот процесс происходит во всех областях жизнедеятельности человека: строительстве, науке, медицине. Не обошла стороной эта тенденция и сварочную технологию. Относительно недавно была изобретена технология плазменной сварки и, как следствие, плазменный сварочный аппарат. Моё мнение заключается в следующем – плазменная сварка превосходит аргоновую сварку по всем современным параметрам, по этому отдаю победу плазменной сварке. СПИСОК ЛИТЕРАТУРЫ. 1.В.Н. Тефанов, Лабораторный практикум по дисциплине "Теория сварочных процессов"/УГАТУ, Уфа, 2008. - 28 с. 2.В.М. Неровный, "Теория сварочных процессов". М.: Издательство МГТУ им. Н.Э. Баумана, 2007. - 752 с. 3.В.В. Фролов, "Теория сварочных процессов". М.: Высш. шк., 1988. - 559 с. 4.Сварка в машиностроении: Справочник в 4-х т. / Редкол.: Г.А. Николаев (пред. ) и др. - М.: Машиностроение, 1978. - Т.1/Под ред. Н.А. Ольшанского. 1978. - 504 с. 5.ГОСТ 14771-76, Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры. 6. Ардентов В. В., Вейнерман А. Е., Захаров В. Ф., Сютьев А. Н, Наплавка коррозионностойких материалов на сталь. В сб.: «Коррозионностойкие наплавки и их применение в промышленности». Л., ЛДНТП, 1975. 7. Быховский Д. Г. Плазменная резка. Л., «Машиностроение», 1972. 8. Быховский Д. Г., Беляев В. М. Энергетические характеристики плазменной дуги при сварке на обратной полярности. — «Автоматическая сварка», 1971, № 5. 9. Вайнерман А. Е., Захаров В. Ф., Сютьев А. Н. Наплавка сжатой дугой нержавеющей стали на углеродистые и низколегированные стали. Л., ЛДНТП, 1975. 10. Вайнерман А. Е., Красулин Ю. Л., Шоршоров М. X. Плазменная наплавка меди и ее сплавов на сталь. Л.. ЛДНТП, 1966. 11. Вайнерман А. Е., Веселков В. Д., Сютьев А. Н. Опыт промышленного применения наплавки плазменной струей с токоведущей присадочной проволокой медных сплавов. Л., ЛДНТП, 1973.