6. Гидравлический расчет дроссельных шайб. - OptSim-K

реклама

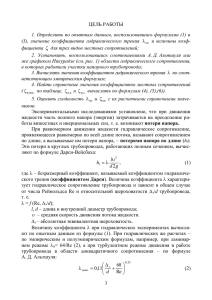

1 Акционерное общество закрытого типа «ОПТСИМ» Описание алгоритма гидравлического расчета станционных трубопроводов. Генеральный директор АОЗТ «ОПТСИМ» к.т.н.Доверман Г.И. Руководитель работы: к.т.н. Годик И.Б. Москва 1 2 Содержание 1. Постановка задачи. Исходные положения. ............................................3 2. Алгоритм расчета трубопроводных элементов. ......................................5 3. Расчет перепада давлений Р применительно к случаю i1 i P1 ........7 4. Расчет перепада давлений и максимального расхода среды в зонах (трубных элементах) при энтальпии потока i i1 i . ...............................8 5. Расчет трубопроводов перегретого и сухого насыщенного пара: i1 i .............................................................................................................10 6. Гидравлический расчет дроссельных шайб. ........................................12 7. Расчет гидравлического сопротивления дроссельнорегулирующих клапанов ............................................................................15 8. Расчет параллельно включенных подсистем, имеющих общие точки на входе и выходе ........................................................................................16 9. Расчет измеряемого перепада давлений Pи и безвозвратной потери давления на измерительной диафрагме. .......................................16 2 3 1. Постановка задачи. Исходные положения. 1.1 Основной по существу и в соответствии с Техническим заданием является задача расчета пропускной способности трубопровода при заданных параметрах на входе и давлении в приемном сосуде (атмосфере) при фиксированных конструктивных характеристиках элементов трубопровода. Факторами, ограничивающими предельный расход среды через трубопровод являются: 1. Превышение полного перепада давлений над располагаемым: P PI Paut , где PI - давление среды на входе в 1-й элемент трубопровода; Paut - давление в приемном сосуде или атмосферное – при выхлопе в атмосферу. Это ограничение действительно для всех термодинамических состояний: воды, влажного пара (пароводяной смеси) , сухого насыщенного и перегретого пара; 2. Достижение критического расхода в выходном сечении трубопровода; 3. Достижение критического расхода на каком-либо дроссельном устройстве или в промежуточном элементе трубопровода. Последние два ограничения действуют лишь в случаях течения через трубопровод пара и пароводяной смеси, т.е. сред, характеризуемых значительной сжимаемостью. 4. При отсутствии ограничений, связанных с критическим истечением, случай, когда P PI P aut , означает, что принятый расход меньше пропускной способности трубопровода. Во всех перечисленных случаях программа обеспечивает автоматическое изменение в нужном направлении задаваемого на входе расхода среды. При 1-ом и 2-ом из перечисленных ограничений в результате расчета получается истинное распределение давлений во всех элементах трубопровода. При возникновении третьего ограничения истинное распределение давлений представляется лишь до элемента, на котором возникает критическое истечение; выдается также максимально возможное давление на выходе из этого элемента. 1.2 Программа во взаимодействии с пользователем позволяет в случае необходимости рассчитать эпюру изменения давления вдоль той части трубопровода, которая расположена за элементом с критическим истечением. С этой целью, в соответствии с инструкцией пользователя, следующий элемент ( за элементом с критическим расходом) назначается первым, и сформированная таким образом подсистема рассчитывается по программе определения максимального расхода путем постепенного снижения величины рассчитанного ранее максимального давления за элементом с критическим расходом до тех пор, пока расход через подсистему не совпадет с критическим 3 4 для предвключенной подсистемы. В итоге, выделенная подсистема или рассчитывается до конца или до следующего элемента, для которого критический расход не станет равным определенному ранее критическому расходу. В этом случае описанная процедура повторяется для подсистемы, приключенной ко второму «критическому» элементу, и т.д. 1.3 Возможен вариант расчета достижимого перепада давлений при фиксированном расходе и параметрах среды на входе. Результаты расчета могут быть использованы для оценки необходимых изменения конструктивных характеристик элементов трубопровода. 1.4 В расчете на выходе каждой части-«зоны» определяется энтальпия среды , изменение которой обусловлено ростом динамического напора. В связи с этим отпадает необходимость применения различных соотношений для паровых потоков, движущихся с низкими и высокими скоростями: в первом случае изменение энтальпии соответственно мало, во второмдостаточно велико, оказывая влияние на величину удельного объема среды. Одновременно не приходится строить априорных предположений о степени «политропичности» процесса, поскольку термодинамическое состояние отслеживается вдоль всего трубопровода. 1.5 Весь подлежащий расчету трубопровод от сечения входа среды до сосуда с фиксированным выходным давлением (или окружающей атмосферы) с позиций программирования образует группу, состоящую из последовательно включенных элементов. В группе также может содержаться подсистема из нескольких включенных элементов, исходящих из общей точки деления и входящих в общую точку объединения, т.е. работающих в условиях одинакового общего перепада давлений. В качестве автономных элементов группы выделяются: - участок трубопровода, характеризующийся на всем протяжении одинаковым внутренним диаметром и величиной шероховатости и постоянным углом наклона к горизонту; - любое местное сопротивление, координата которого в составе трубопровода жестко определена. При выполнении предварительных расчетов, когда совокупность местных сопротивлений типа плавных поворотов не имеет строгой привязки к конкретным сечениям трубопровода, пользователь имеет возможность учесть воздействие этих сопротивлений введением эквивалентной длины элемента по формуле: l экв d *l M , где d l - геометрическая длина элемента; d - внутренний диаметр трубопровода; - коэффициент линейного сопротивления; коэффициент рассредоточенных местных M - суммарный сопротивлений . 4 5 1.6 В рамках данной расчетной методики особое внимание уделено элементу “дроссельная (или подпорная) шайба”, поскольку они обеспечивают защиту сосудов низкого давления от спонтанного повышения давления и защиту сбросных трубопроводов от вибраций, обусловленных воздействием двухфазных потоков, движущихся с большой скоростью. В “патроне” последовательно установленных дроссельных шайб каждая шайба рассчитывается как автономный элемент, т.е. считается, что проектировщиком обеспечены условия , при соблюдении которых влияние предшествующих шайб на рассчитываемую пренебрежимо мало. 1.7 В соответствии с требованием ТЭП в качестве базовых материалов построения расчетного алгоритма для гидравлического расчета трубопроводов использованы [1] и [2]. При гидравлическом расчете дроссельных шайб представлены две альтернативные версии: одна – используемая ТЭП в настоящее время, вторая – предлагаемая ОПТСИМ. 2. Алгоритм расчета трубопроводных элементов. 2.1 Исходные данные Конструктивные характеристики: lм - длина элемента; Dм - наружний диаметр; S м - толщина стенки – должна задаваться так, чтобы при вычислении в программе внутреннего диаметра d D 2 * S , учитывался минусовой допуск по внутреннему диаметру. Так, в расчетном примере из [1] рассматривается трубопровод слива из барабана котла О 133х11 мм. Однако с учетом допуска площадь сечения для прохода среды соответствует внутреннему диаметру d= 108.8 мм, поэтому для последующего расчета толщина стенки должна быть принята s=12.1 мм. K Ш м - абсолютная шероховатость; ВХ - коэффициент сопротивления входа; - угол наклона элемента к горизонтали или Н М - разность высот входного и выходного сечений. Параметры состояния на входе: P1 бар - абсолютное давление; кДж i1 - энтальпия. кг Задание указанных входных параметров необходимо и достаточно, поскольку в соответствии с содержащимися в программе табличными и 5 6 аналитическими зависимостями по заданным значениям P1 и i1 вычисляются все требуемые термодинамические и теплофизические параметры потока (энтальпии жидкости и пара на кривой насыщения, массовое паросодержание, удельный объем (или плотность), показатель изотропы (к), используемые в расчетах термодинамические производные, коэффициент динамической вязкости и т.д.) . 2.2 Деление трубного элемента на элементарные расчетные участки-«зоны». Предусмотрена возможность деления трубного элемента на N элементарных зон, где 1 N100. В силу весьма широкого диапазона изменения кинематических и термодинамических параметров движущихся сред сформулировать критерий целесообразной степени дискретизации элементов в виде аналитического выражения не удалось. Общая эмпирическая рекомендация пользователю: целесообразно степень деления элемента на зоны ограничить числом, когда результаты расчета, полученные при двух последовательно выбранных степенях деления, практически не отличаются. 2.3 Определение линейного коэффициента сопротивления Для станционных трубопроводов в регламентных режимах эксплуатации основной интерес представляет область больших чисел Re, где коэффициент трения не зависит от Re, а является функцией относительной шероховатости. В этой области наиболее употребительным и рекомендуемым в [1], [2], [3] является соотношение d 114 . 2 * lg KШ 2 при Re > 2*105 (2) Тем не менее, в алгоритме содержатся и соотношения для ламинарного режима (Re<=2300), и для интервала переходных режимов 4*103<=Re<=2*105, а именно: * * d , где 64 при Re Re кг * - массовая скорость м2 * с ; кг - коэффициент динамической вязкости м * с K 100 01 . * 1.46 * Ш d Re 0.25 при 4*103<=Re<=2*105 (3) В интервале 2300<Re<4000 рекомендуется находить посредством линейной интерполяции по формуле: Re 2300 Re 4000 Re 2300 * Re 2300 1700 6 7 Формула (3) рекомендована в |3|, и в указанном интервале значений Re, хорошо согласуется с графической зависимостью, приведенной в |1|, |2|,|3| и |4|. Для двухфазной среды однозначных рекомендаций по методу вычисления динамической вязкости и, следовательно, числа Re не имеется . Однако для обеспечения предельных переходов при значениях массового паросодержания х-0 и х=1 можно использовать формулу: * 1 х * х , где , - динамическая вязкость воды и пара в состоянии насыщения при расчетном давлении. 2.4 Организация обращения к различным системам расчетных соотношений в зависимости от состояния среды на входе в зону. В зависимости от сочетания входных параметров i1 и Р1 в алгоритме, прежде всего, предусмотрена идентификация термодинамического состояния среды на входе в рассчитываемую зону трубопровода: при i1 i P1 - недогретая до энтальпии насыщения вода; при iP1 i1 iP1 - пароводяная смесь (двухфазный поток); при i1 iP1 - сухой насыщенный или перегретый пар. Тестовая проверка показала, что программа с высокой точностью идентифицирует состояние среды, в том числе, в узкой окрестности энтальпий i1 i P1 и i1 i P1 . 3. Расчет перепада давлений Р применительно к случаю i1 i P1 3.1 Вычисляется предварительно величина перепада Р 1 в предположении, что в пределах зоны вода не вскипает, по формуле: Р1 *l d * * 2 2 * 10 5 *V1 g * l * sin * 10 5 V1 (3.1) и предварительное значение давления на выходе из зоны: Р2,1=Р1 - Р 1. 3.2 Определяется давление Р1,s , при котором входная энтальпия i1 становится равной энтальпии кипящей воды, i1 i P1s и производится сравнение Р2,1 и Р1,s. Если Р2,1 >= P1,s , то вода в пределах расчетной зоны не вскипает, вследствие чего Р 1= Р , Р2,1=Р2 и расчетная процедура завершается. 3.3 Если окажется, что Р2,1 < P1,s , что означает достижения водой внутри зоны энтальпии насыщения, то в первую очередь определяется координата (сечение) зоны ls , в котором реализуется равенство Р2 = Р1,s: 7 8 lS P1 P1S *l P1 Остальная часть этой зоны протяженностью l lS рассчитывается по соотношениям для случая i1 i1 i1 3.4 В трубопроводах слива с опускным движением среды, если нивелирная составляющая перепада давлений превосходит потери на трение, возможен случай, когда на входе в зону поступает поток при i1 i1 , а в пределах зоны вследствие повышения статического давления состояние среды изменяется вплоть до i i . Здесь и в дальнейшем на выходе из каждой зоны проверяется термодинамическое состояние среды с целью обращения к соответствующей системе соотношений для расчета следующей зоны элемента. Расчет перепада давлений и максимального расхода среды в зонах (трубных элементах) при энтальпии потока i i1 i . 4.1 Поскольку двухфазная среда характеризуется высокими значениями коэффициента сжимаемости, то необходимо учитывать возможное ограничение, обусловленное достижением критического расхода. При заданных исходных значениях расхода G1, давления Р1 и энтальпии i1 общая формула для расчета полного перепада давлений получена путем несущественной модификации формул из |1| и |2|, которыми предполагается определение расхода по заданному или принятому перепаду давлений. при этом использование указанных формул применительно к малым зонам существенно повышает точность вычислительного процесса. Расчет ведется методом последовательных приближений согласно приводимой ниже последовательности. Вычисляется массовое паросодержание х1 и удельный объем среды V1 на входе при давлении Р1 и энтальпии i1 : 4. х1 i i1 , V1 V1 x1 * (V1 V1) i i11 4.2 Вычисляется коэффициент гидравлического сопротивления при Re * * d . 4.3 В качестве 1-го приближения на 1-ом шаге расчета вычисляется предварительная величина перепада давлений по формуле: Р1 *l d * * 2 2 g * l * 10 5 * sin *V1 * 10 . V1 5 4.4 Вычисляется соответствующее перепаду давлений Р1 Р2,1=Р1- Р2 , и отвечающее этому давлению: значение 8 9 х2 ,1 i1 i2 ,1 , V2 V2,1 x2 ,1 * V2,1 V2,1 . i2,1 i2 ,1 4.5 На дальнейших шагах используется основная формула, полученная на основе зависимостей из |1| и |2|: *l V2 * * 10 5 g * l * 10 5 * sin Рi 2 * ln * *V V1 2 V d 2 ( 4.1), 6 4 1 V1 V12 V2 где V 1 V12 вычисляется аналогично V1 и Р12 Р1 Р2 . 2 V2 , но при значении давления 4.6 На выходе из зоны рассчитывается критический расход, причем , используется конкретизированное для двухфазной области общее соотношение: * ђ р 1 кг ; GКР * КР * * d 2 4 с v p S v i V V2 *10 5 v v 2 * 1 x 2 2 * 2 x 2 * 2 i2 i2 p S p 2 S p 2 p 2 S 1-ый член суммы чрезвычайно мал, поэтому значение производной непосредственно берется из таблицы II |5| . Первоначально значение v p S производной также непосредственно определялось из |5|. Однако для области низких давлений смеси, в которой наиболее вероятно возникновение критических истечений , шаг по давлению 1 МПа , принятый в таблице II, оказался чрезмерно большим для организации интерполяционной процедуры, и в результате погрешность вычисления этой производной оказалась неприемлемой . В то же время, проверка в узловых точках указанной таблицы II показала, что с высокой степенью точности соблюдается формула: V V *10 5 , KS * P p S которая и используется при вычислении критического расхода двухфазной среды как на выходе из каждой зоны, так и на выходе из элемента; КS - показатель изоэнтропы насыщенного пара берется из таблицы II |5|. Относительно КS линейная или квадратичная интерполяция дает удовлетворительный результат, поскольку КS является слабой функцией давления. 9 10 Производная i p вычисляется как i , причем шаг р принят в силу p . * Р. ряда соображений равным: р 01 Например, при Р=200 бар р =1.4 бар; Р=100 бар р =1.0 бар Р=10 бар р 0.3 бар; Р=1.0 бар р =0.1 бар. Сравнение результатов вычисления * КР по данной методике и данных, приведенных в |1| и |2|, для ограниченного круга случаев, свидетельствует об удовлетворительной степени сходимости. 4.6 Далее, если G<=Gкр, то аналогичным образом выполняется расчет следующей зоны. Если G>Gкр, то на входе в трубную систему подается новое пониженное значение расхода. Расчет трубопроводов перегретого и сухого насыщенного пара: i1 i 5.1 В рассматриваемом случае имеется возможность вычисления критического расхода пара через данную зону, используя заданные параметры на входе Р1 и i1. В монографиях |6:|и |7| приводится аналитическое решение задачи по определению так называемой приведенной длины трубопровода: 5. *l d , при которой достигается критический расход при заданных параметрах газа (пара) на входе в трубопровод. На основе этой зависимости в алгоритме решается обратная задача, а именно: определяется критическая массовая скорость и, следовательно, расход пара при заданных параметрах (i1, P1) на входе и коэффициенте сопротивления трения *l d . В итоге, после некоторых простых преобразований получено следующее расчетное уравнение: * КР Р1 * 105 V1 * (5.1), где 2 K 1 KP * V1 1 * 2K P1 1 K 1 * ln 2 K 2K K 1 * KP * V1 * 2K P1 (5.2) 10 11 Система уравнений (5.1), (5.2) решается методом последовательных приближений. Показатель изоэнтропы К здесь и в дальнейшем вычисляется по данным | 5 | следующим образом: Определяются для давления P1 значения КS насыщенного пара и K 560 - для пара при температуре 560 С, а также температура пара t1 , соответствующая энтальпии i1н и t1,S , - температура насыщения при давлении P1 Расчетное значение К определяется линейной интерполяцией: K K S K 560 K S * t1 t1S 560 t1S (5.3) Если окажется, что заданный расход G>G КР = KP * * d , то сразу 4 ограничивается расход на входе в трубопровод. Таким образом, при последующем использовании основных расчетных соотношений, удается исключить те режимы течения, в которых упомянутые соотношения не работают. На выходе из элемента или трубопровода в целом критическая массовая скорость уточняется согласно классическому соотношению: КР Р2 *10 5 К* V2 5.2 При докритическом истечении перепад давлений в зоне вычисляется согласно уравнениям, приведенным в |1| и |2|: P P1 P2 где 2 1 K 1 2 1 * V1 *10 5 P1 * * K 2 (5.4), V2 определяется из уравнения V1 P1 K 1 2 1 K 1 * ln 0 2 * V *10 5 2 K K 2 1 (5.4a) 5.3 На первом шаге перепад давлений (существенно заниженный) вычисляется по формуле: P1 * 2 * V1 *10 5 2 5.4 При P2 P1 P1 и , т.е. по формуле (5.4) при =1 i i1 определяется удельный объем V1, 2 и 1, 2 V 1, 2 V1 и далее по формулам (5.4) и (5.5) на 2-ом и последующих шагах вычисляются Pi . 5.5 Уточняются на каждом шаге значения энтальпии и удельного объема на выходе из зоны при значениях давления P2,i , используя систему уравнений: 11 12 i2 i1 2 * V2 2 V1 2 *10 3 V2 f i2,i , P2,i 2 (5.5) Как упомянуто в разделе 1, систематический позонный расчет выходной энтальпии обеспечивает повышение точности результатов, поскольку одновременно уточняется значение удельного объема среды на выходе, т.е. параметра, входящего в вычисление среднего удельного объема в данной зоне и одновременно являющемся входным удельным объемом следующей зоны. Гидравлический расчет дроссельных шайб. Материал, содержащий рекомендации по расчету дроссельных шайб, как в |1| и |2|, так и в |8|, не последователен и противоречив. Поэтому данный раздел содержит альтернативные соотношения для расчета гидравлического сопротивления дроссельных и подпорных шайб. 6.1 Расчет гидравлического сопротивления шайбы потоку двухфазной среды по методике ВТИ. Согласно пожеланию ТЭП, эта методика сохранена с небольшими изменениями, связанными с введением нормативных единиц измерения параметров, а также с целью обеспечения сходимости расчетной процедуры. Коэффициент гидравлического сопротивления шайб, как и в |8| , рассчитывается согласно |1| и |2| по формуле: 0.5 * m * m * m2 m2 2 (6.1), где 6. FШ d2 2 F1ТР D1 m - отношение площади сечения шайбы к площади сечения трубы перед шайбой; m2 FШ d2 - отношение площади сечения к площади сечения F2ТР D2 2 трубы на выходе. В типичном случае, когда D1 D2 формула (6.1) преобразуется к виду: 0.5 * m * m 3 2 m 2 (6.2), где - задается в |2| табличной зависимостью от отношения толщины шайбы b к ее диаметру, т.е. f b d (6.3) В формулах (6.1) , (6.2) коэффициент сопротивления шайбы отнесен к массовой скорости в сечении шайбы. После некоторых формальных преобразований формула ВТИ приводится к виду: PШ 2 * V1P * бар 447.5 * 2 (6.4), где - коэффициент расширения струи- вычисляется по формуле: 12 13 4 d PШ , где 1 0.41 0.35 * * D2 Р1 * К К=1.135; V1P V1 x1P * V1 V1 , где x1P x15*x при при x1 0.1 x1 0.1 и x P x1.5 В тестовых вычислениях в ряде случаев оказалось, что итерационный расчетный процесс не сходится. Поэтому в случае, если в процессе расчета f PШ становится меньше 0.8, то принимается 0.8 . По существу, это единственная коррекция в методике, предложенной в |8|. На 1-ом шаге итераций PШ1 определяется по (6.4) при 1.0 6.2 Расчет гидравлического сопротивления шайбы потоку двухфазной среды по методике ОПТСИМ. 6.2.1На основании ряда соображений, изложение которых выходит за рамки целевой установки данного описания, прежде всего, вычисляется критический расход через шайбу по формуле : KP дv1 1 дv1 * 1 x1 x1 * * K S дP1 дP1 S (6.5) , где коэффициент из анализа рекомендаций |6| по истечению из сопел и отверстий рекомендуется вычислять по формуле: b 0.851 0.2e d (6.6) 6.2.2После расчета GКР= * d 2 * KP производится сравнение G и GKP. Если 4 G>GKP , то ограничивается расход среды на входе в трубную систему: GKP<=Gнов <G. При G<=GKP выполняется расчет гидравлического сопротивления согласно п.6.3. 6.3 Формулы для расчета сопротивления шайбы. Коэффициент сопротивления шайбы, отнесенный к массовой скорости в сечении диаметра d при отношении b/d 0 определяется согласно практически совпадающими рекомендациями из |9|, |10|, и |11| по 2 0.707 2 * 1 m * c формуле: 1 1 m (6.7), где С – поправка на величину отношения определяется по формуле: C 0.55 0.45 b 1 11.314 * D m 3.5 b/d, заимствованная из |9|, (6.8) Обработка экспериментальных данных, приведенных в |12|, и некоторых других материалов приводит к следующему эмпирическому соотношению: 13 14 2 V2 * V1 *10 5 PШ 2 ln * f x1 , где V1 2 V f x1 V1 0.45* X 10.5 V * 1 x1 * 1 V (6.9) 1 0.45* X 10.5 (6.10) где V2 определяется при х=х1, но при давлении Р2=Р1- Рш V2 V2 x1 * V2 V2 Следовательно отношение V2 V2 x1 * V2 V2 V1 V1 x1 * V1 V1 (6.11) На первом шаге PШ1 рассчитывается по (6.9) и (6.10) при V2 1 . V1 Для расчета следующего элемента используется равновесное значение удельного объема V2 V2 x2 * V2 V2 , где x2 i2 i2 i2 i2 6.4 Расчетные соотношения для дроссельных шайб, работающих на перегретом и сухом насыщенном паре ( i i ). 6.4.1 По аналогии с расчетом трубопровода перегретого пара здесь представляется возможным вычислить критический расход по известным входным параметрам. Придерживаясь трактовки из |1| и несколько уточняя там приведенную формулу, имеем : K 1 КР 1 P 2 2 K 1 316.2 * *K 2 * 1 V1 K 1 бар; G KP KP * 4 ( 6.12), где Р1 измеряется в *d2 Формула ( 6.12 ) использует и для определения сверхкритического давления. KP среды Если G > GKP, то производится корректировка заданного значения G на входе в трубную систему. Если G <= GKP, то сопротивление шайбы рассчитывается по приводимой ниже методике . При выводе расчетной зависимости на основании таблицы 22 и графика-таблицы 24 из |1| анализ графика показал, что нижняя кривая , соответствующая отношению PШ / P1 0, в противоречии с формулами таблицы 22, описывает коэффициент сопротивления шайбы для случая 0. Поэтому в предлагаемой ниже формуле за исходную принимается зависимость (6.1) из п 6.1, а приращение коэффициента 14 15 сопротивления в функции множителя PШ , учитывающего расширение Р1 пара в пределах шайбы, описано эмпирическим соотношением: Р 1.64 Ш Р1 PШ 0 .8 , а сопротивление шайбы вычисляется по формуле: 2 * V1 *10 5 * [бар] 2 На первом шаге итерационного процесса PШ ,1 принимается 0 Расчет гидравлического сопротивления дроссельнорегулирующих клапанов Альтернативная версия базируется на основе аналогии между методикой расчета дроссельных шайб по способу ОПТСИМ и обеспечивает возможность определения гидравлического сопротивления и критического расхода для потоков любого из рассмотренных исходных термодинамических состояний и любой степени открытия клапана. 7.1 Расчет гидравлического сопротивления по методу ОПТСИМ При полном открытии клапана его расчет полностью соответствует способу расчета дроссельных шайб, если задан коэффициент сопротивления 0 клапана при полном открытии, отнесенный к массовой скорости среды в затворе клапана: 7. 0кл ТР * FТР где F0,кл ТР - массовая скорость трубы в привключенной трубе; Fo,кл – площадь сечения затвора клапана; Fтр - площадь сечения трубопровода перед клапаном. При частичной степени открытия клапана коэффициент сопротивления клапана определяется по формуле: 1 0 * 1 0.707 * 1 m 1 m 0.707 * 1 m0 1 m0 2 где коэффициент сопротивления клапана Fкл Fкл .0 * (7.1) относится к текущему сечению m m0 15 16 8. Расчет параллельно включенных подсистем, имеющих общие точки на входе и выходе Считаются заданными: G- общий расход среды на входе в элемент; Р1 – давление среды; I1 – энтальпия среды; Исходные параметры для вычисления коэффициентов сопротивления элементов, входящих в каждую из рассматриваемых подсистем. В итоге для каждой из подсистем находится суммарный коэффициент сопротивления ,i , где i = 1,2…n – где n – число подсистем. Одна из подсистем принимается в качестве базовой и ей присваивается индекс i =1. Относительный расход среды через каждую подсистему при докритическом течении соотношениями : G1 1 1 k i в каждой и Gi из них: Gi ki , где 1 k i ki Gi G определяется ,i Fi * , F1 ,1 где Fi - расчетная площадь сечения для прохода среды в i-ой подсистеме (i=1,2..,n). 9. Расчет измеряемого перепада давлений Pи и безвозвратной потери давления на измерительной диафрагме. Вводятся следующие параметры: d D (3.1), где: d – внутренний диаметр диафрагмы; м D – внутренний диаметр трубопровода; м Оба параметра при рабочей температуре. d d 0 1 * t 20 , D D0 * 1 T * t 20 где d 0 , D0 - минимальные значения параметров при температуре 20 С 10 6 * a b *10 3 * t c *10 6 * t 2 , a, b, c - как функции материала трубы и шайбы берутся из таблицы В.1 на стр.52 число Re в трубе: Re 4*G *D* (3.2) - коэффициент динамической вязкости; G - расход кг/с Из уравнения (5.3), ГОСТ следует 16 17 2 2 G 1 10 5 * , (бар) Ри * * d 2 * k ш * 2 * 1 4 1 - определяется по давлению P1 (бар) и энтальпии i1 диафрагмой C * E - коэффициент расхода 0.5 (5.1) E 1 4 , С – коэффициент истечения (8.7) C C * K Re C 0.5959 0.0312 * 2.1 0.184 * 8 0.09 * L1 * 4 * 1 4 0.0029 * 2.5 1 C 1 перед 0.0337 * L2 * 3 (8.8) 0.75 10 6 K Re * Re В уравнении (8.8) L1 L2 =0. (8.9) Для фланцевого способа отбора давления: L1 L2 25.4 , D * 10 3 - коэффициент расширения; для жидкостей =1.0; для пара и газов 1 0.41 0.35 * 4 * Pи k * P1 (8.10), где к - показатель изоэнтропы. K Ш - поправка на относительную шероховатость трубопровода перед диафрагмой. Поправка на шероховатость не вводится, если удовлетворяется 1 8 RШ 10 * 4 4 в условие: *10 10 , где в 14 D Допускается (8.6а) применение трубопровода до значений RШ 3 *10 3 , но с D введением поправки K Ш . Значение абс. шероховатости R Ш принимается по таблице 6.1 на стр.51 Стальные трубы Новые бесшовные : R Ш , мм - холоднотянутые <=0.03 - горячекатаные <=0.1 - прикатные <=0.1 - сварные <=0.1 С незначительным налетом ржавчины <=0.2 Ржавые <=0.3 17 18 Если условие (8.6) не соблюдается, то предельная относительная RШ принимается D шероховатость не выше 3*10 3 , и поправочный коэффициент K Ш определяется по формуле: K Ш 1 4 * r0 * ARe (8.27), где ARe 2 lg Re 6 1 при 10 4 Re 10 6 , при Re 10 6 4 ARe 1.0 (8.28) R (8.31) r0 0.07 * lg Ш *10 4 - 0.04 D После вычисления Pи по уравнению (1) безвозвратная потеря полного давления (гидравлического сопротивления диафрагмы) определяется по формуле: 1 * 2 P Pи * 1 * 2 (2) Условия применимости расчетной методики (как и самих диафрагм), которые, как мне представляются должны быть соблюдены пользователем при вводе исходных данных, следующие: Диафрагмы с угловым (камерным ) способом отбора давления: d 12.5 * 10 3 ; 0.2 0.75 ; 0.05 D 1.0 ; 3 8 5 *10 Re 10 при 0.2 0.45 ; 10 4 Re 10 8 при 0.45 0.75 ; Диафрагм с фланцевым отбором давления: d 12.5 * 10 3 ; 0.05 D 1.0 ; 0.2 0.75 ; 1260 * 2 * D Re 108 . 9.1 Определение перепада давлений на измерительных соплах. Исходные уравнения для определения измеряемого перепада давлений Pи и безвозвратной потери давления т.е. то же, что и для диафрагм т.е. уравнения (1) и (2) . Изменения по сравнению с диафрагмой: - коэффициент истечения C 0.99 0.2262 * 4.1 (9.6) K Re 33 * 1 2.15 17.5 * 2 * 10 4 C 10 6 * Re C C * K Re 1.15 (9.7) (9.5) C*E . - коэффициент расширения : 2 k 1 4 k k k * 1 1 * * 2 k 1 1 1 4 * k P где 1 и P1 0.5 (9.8), (9.8а) 18 19 Значения D и d по заданным D0 и d 0 вычисляются так же, как и для диафрагм. Поправка на шероховатость предвключенной трубы не вводится ( K Ш 1.0 ), если соблюдается условие: 1 5 10 * 4 (9.4), где B 9 RIII *10 4 10 B D (9.4а) в противном случае: K III - определяется по формулам: K Ш 1 4 * r0 * ARe ARe 1 ARe 1.0 lg Re 6 4 2 (8.27) при 10 4 Re 10 6 при Re 10 6 R r0 0.045 * lg III *10 4 0.025 D (8.29) (8.30) 19 20 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. Перечень использованной и рекомендуемой литературы. Руководящие указания по проектированию станционных трубопроводов. Выпуск I. Гидравлические расчеты. ЛО ТЭП, 1965. РТМ 34, том3, М.1976 Оборудование теплообменное АЭС. Расчет тепловой и гидравлический. РТМ.108.031.05-84. Гидравлический расчет котельных агрегатов (Нормативный метод). «Энергия», М.1978 С.Л.Ривкин, А.А.Александров, Е.А.Кременевская. Термодинамические производные для воды и водяного пара. «Энергия», М.,1977. М.Е.Дейч Техническая газодинамика. ГЭИ, М.-Л., 1953 Л.Г. Лойцянский. Механика жидкости и газа (монография). Из-во «Наука». М.1970 (стр146-149) Расчет защиты расширителя непрерывной продувки барабанных котлов от превышения давления. ВТИ, ТЭП (к И.С. 3ЦПК 130-Т,1986) KWU. Benson-Dampferzeuger. Kraftwerk Union A.G. 3/1987. (источник ФРГ). Идельчик И.Е. Справочник по гидравлическим сопротивлениям М.1975 Теплотехнический справочник T I . ГЭИ, М. 1957 Гофайзен А.В., Гомболевский В.И., Пугачев А.Л. Гидравлическое сопротивление подпорных дроссельных шайб, установленных в горизонтальных трубопроводах, двухфазному потоку. Справочный материал. «Теплоэнергетика», №10,1976, (с85-88). Арматура энергетическая. Методы определения пропускной способности регулирующих органов и выбор оптимальной расходной характеристики. РТМ 108.711.02-79. Рудомино Б.В., Ремжин Ю.Н. Проектирование трубопроводов тепловых электростанций. «Энергия», м, 1970 Выбор пускосбросного и пароприемного оборудования блоков атомных электростанций с кипящим реактором. РТМ.108.830.101-76 20 21 21