ТЕХНОЛОГИЯ КОМБИНИРОВАННОГО ВОСХОДЯЩЕ- НИСХОДЯЩЕГО ПОРЯДКА ОТРАБОТКИ КРУТОПАДАЮЩЕЙ РУДНОЙ ЗАЛЕЖИ ТУНДРОВОГО

реклама

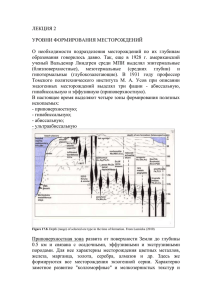

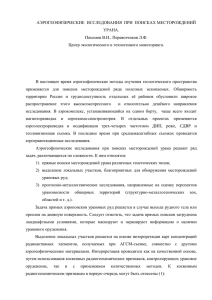

На правах рукописи МИНАЕВ Дмитрий Юрьевич ТЕХНОЛОГИЯ КОМБИНИРОВАННОГО ВОСХОДЯЩЕНИСХОДЯЩЕГО ПОРЯДКА ОТРАБОТКИ КРУТОПАДАЮЩЕЙ РУДНОЙ ЗАЛЕЖИ ТУНДРОВОГО МЕСТОРОЖДЕНИЯ КОЛЬСКОЙ ГМК Специальность 25.00.22 - Геотехнология (подземная, открытая и строительная) Автореферат диссертации на соискание ученой степени кандидата технических наук САНКТ-ПЕТЕРБУРГ 2007 Работа выполнена в государственном образовательном учреждении высшего профессионального образования СанктПетербургском государственном горном институте имени Г.В. Плеханова (техническом университете) Научный руководитель доктор технических наук, профессор Богуславский Эмиль Иосифович Официальные оппоненты: доктор технических наук, профессор Ломоносов Геральд Георгиевич кандидат технических наук Иванов Анатолий Андреевич Ведущая организация – ООО «Институт Гипроникель» Защита состоится «___»______2007 г. в___час.___мин. на заседании диссертационного совета Д 212.224.06 при СанктПетербургском государственном горном институте им. Г.В. Плеханова (техническом университете) по адресу: 199106 Санкт-Петербург, 21-я линия, дом 2, ауд.______. С диссертацией можно ознакомиться в библиотеке Санкт-Петербургского государственного горного института. Автореферат разослан «____» _____ 2007 г. УЧЕНЫЙ СЕКРЕТАРЬ диссертационного совета д.т.н., профессор В.П. ЗУБОВ 2 ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ Актуальность работы: Последнее время в России достаточно остро ощущается недостаток сырья для металлургических предприятий. Это обстоятельство усугубляется истощением большинства легкодоступных запасов руд цветных и черных металлов, осложнением горно-геологических условий разработки месторождений полезных ископаемых, снижением качества руд. Сложившаяся ситуация требует вовлечения в эксплуатацию новых месторождений и запасов руд на больших глубинах (более 500 м), желательно с одновременным снижением себестоимости добычи качественного рудного сырья. Применяемые в России в настоящее время технологии разработки месторождений с высоким содержанием полезных компонентов при относительно неглубоком залегании, не могут экономически эффективно использоваться для отработки глубокозалегающих рудных тел. Необходима разработка новой инновационной технологии добычи руды с невысоким содержанием полезного компонента подземным способом с больших глубин. В настоящее время в мировой практике повсеместно принят нисходящий порядок разработки месторождений полезных ископаемых. Это диктуется низкими капиталовложениями на первой ступени вскрытия и коротким сроком ввода рудника в эксплуатацию. Однако, ступенчатое или поэтажное вскрытие вызывает перерасход капиталовложений на строительство рудника за счет последующей дорогостоящей углубки существующих или проведения слепых стволов с концентрационного горизонта. Таким образом, основные преимущества отработки месторождения в нисходящем порядке утратили свои значения, и возникла необходимость рассмотреть возможность применения новой нетрадиционной и перспективной геотехнологии, состоящей в выемке этажей по вертикали в восходящем порядке. Этой проблеме посвящены работы ведущих ученых: Д.Р. Каплунова, О.В. Славиковского, Ю.В. Волкова, Ю.М. Цыгалова, В.Л. Яковлева, и др. Однако, вопросы технологии отработки месторождения в комбинированном восходященисходящем порядке, оптимизации параметров системы и 3 управления состоянием горного массива при восходящем порядке отработки глубоких горизонтов, рассмотрены недостаточно подробно. Тема диссертации соответствует приоритетному направлению развития науки, техники и технологии РФ «Экология и рациональное природопользование» (согласно приказу №577 президента РФ Путина В.В. от 30.03.02). Научные исследования частично проводились в рамках гранта Правительства Санкт-Петербурга по направлению «Горное дело», наименование НИР «Технология восходящей отработки крутопадающих рудных тел». Цель диссертационной работы: Повышение эффективности технологии разработки глубокозалегающего Тундрового месторождения Кольской ГМК. Идея работы: Отработку глубокозалегающих крутопадающих рудных тел Тундрового месторождения необходимо вести в восходяще-нисходящем порядке многостадийной системой разработки, при этом параметры схемы вскрытия и технологии очистной выемки руды в блоке необходимо определять на базе разработанных экономико-математических моделей. Задачи исследований: 1. Разработать технологию выемки рудных тел многостадийной системой с комбинированной закладкой при выемке месторождения в восходящем порядке; 2. Оценить напряженно-деформированного состояние (НДС) массива при восходящем порядке отработки месторождения; 3. Оценить напряженно-деформированного состояние рудного целика между ступенями вскрытия при многоступенчатой отработке рудного тела в восходящем порядке; 4. Разработать методику определения оптимальной глубины первой ступени вскрытия при комбинированном восходященисходящем порядке отработки месторождения; 5. Установить закономерность изменения величины шага вскрытия от угла падения рудного тела; 6. Разработать методику определения оптимальных параметров многостадийной системы с заполнением камер 4 комбинированной закладкой при ведении работ в восходящем порядке. 7. Определить оптимальные параметры технологии отработки Тундрового месторождения Колькой ГМК. Научная новизна: - установлены зоны концентрации сжимающих и растягивающих напряжений при восходящем порядке ведения горных работ, располагаемые в горном массива вокруг верхней части камеры, а также параболические зависимости изменения сжимающих напряжений с глубиной; - установлены зависимости размеров искусственных монолитных целиков от совместного влияния давления пород висячего бока и активного давления сыпучей породной закладки при изменении угла падения рудного тела; - установлены качественные и количественные зависимости приведенных затрат от глубины первой ступени вскрытия при комбинированном восходяще-нисходящем порядке отработки месторождения: минимальная глубина первой ступени составляет 800 м, при ее увеличении значения приведенных затрат остаются постоянными; установлены параболические зависимости изменения удельных затрат на добычу руды от технологических параметров многостадийной системы разработки при восходящем порядке ведения работ. Защищаемые научные положения: 1. Восходящий порядок отработки глубоких горизонтов крутопадающих месторождений позволяет эффективно управлять состоянием горного массива, так как обеспечивает более чем 2-х кратное снижение действующих сжимающих напряжений по сравнению с нисходящим порядком; 2. При восходяще-нисходящем порядке отработки месторождения высота первой ступени вскрытия определяется экономико-математическим моделированием с учетом капитальных затрат и эксплуатационных расходов при выемке как первой, так и второй ступени вскрытия; для рассматриваемого месторождения она составила 800 м; 5 3. Размеры искусственных монолитных целиков при многостадийной системе разработки должны определяться не только по величине горного давления пород висячего бока, но и с учетом активного давления сыпучей породной закладки камеры второй очереди; для условий Тундрового месторождения длина камер I очереди составляет 8 м, длина камер II очереди составляет 40 м, прочность твердеющей закладки – 3 МПа. Достоверность научных положений, выводов и результатов подтверждается представительностью и надежностью исходных данных, сходимостью результатов экономикоматематического моделирования с данными других исследований, аналитических расчетов и лабораторных исследований с результатами математического моделирования, а также производственной практикой. Методы исследования. Для решения поставленных задач использовался комплексный метод исследований, включающий: анализ и обобщение горнотехнической литературы; лабораторные исследования процессов деформирования искусственных монолитных целиков; математическое моделирование напряженнодеформированного состояния горного массива; экономикоматематическое моделирование параметров технологии отработки месторождения в восходящем порядке. Практическая значимость работы: 1. Составлена классификация способов вскрытия крутопадающих рудных месторождений полезных ископаемых. 2. Определено напряженно-деформированное состояние горного массива Тундрового месторождения при ведении работ в восходящем, нисходящем и восходяще-нисходящем порядках. 3. Разработана экономико-математическая модель определения оптимальной глубины первой ступени вскрытия при ведении работ в комбинированном восходяще-нисходящем порядке. 4. Разработана экономико-математическая модель определения оптимальных параметров многостадийной системы разработки. 6 5. Обоснована минимальная глубина первой ступени вскрытия при восходяще-нисходящем порядке отработки Тундрового месторождения, она составляет 800 м. 6. Обоснована экономическая эффективность восходящего порядка ведения работ перед нисходящим порядком. 7. Разработана и обоснована технология отработки Тундрового месторождения Кольской ГМК в комбинированном восходяще-нисходящем порядке. Апробация работы: Основные положения работы докладывались и получили положительную оценку на Всероссийских научных конференциях молодых ученых «Полезные ископаемые России и их освоение» (г. Санкт-Петербург, СПГГИ (ТУ), 2002, 2003, 2004, 2005 гг.); на научной конференции в рамках «Недели горняка» (Москва, МГГУ, 2005 г.); на Всероссийской конференции-конкурсе студентов выпускного курса (СПб, 2004 г.); на VII Международной конференции «Новые идеи в науках и Земле» (Москва, 2005 г.); на 45-й международной конференции горняков (Польша, Краков, 2004 г.); на научных семинарах кафедры РМПИ СПГГИ (ТУ); Реализация результатов работы: Разработанные рекомендации приняты к использованию и внедрению в проектную документацию ООО « Институт Гипроникель». Публикации: по теме диссертации опубликовано 15 печатных работ, из них 6 патентов на изобретение. Структура и объем работы: Диссертация состоит из введения, 6 глав и заключения общим объемом 230 страниц, содержит 10 таблиц и 96 рисунков, а также список литературы из 136 наименований и 5 приложений. Автор выражает глубокую и искреннюю благодарность научному руководителю профессору Э.И. Богуславскому, постоянное внимание и помощь которого способствовали успешному выполнению работы; доценту Ю.Л. Минаеву за внесение идей и предложений содействие и консультации по важнейшим вопросам диссертации, другим сотрудникам кафедры РМПИ за практические советы при выполнении лабораторных исследований и написании глав диссертации. 7 ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ В первой главе диссертационной работы приведен обзор и анализ практики применения восходящего порядка ведения работ. Проанализированы применяемые в настоящее время схемы вскрытия крутопадающих рудных месторождений, а также тенденции их развития. По результатам проведенного анализа составлена классификация современных способов вскрытия месторождений, представленных крутопадающими рудными телами. Во второй главе рассмотрены возможные технологические схемы вскрытия и добычи руды в блоке для условий Тундрового месторождения. Приведены новые способы подготовки и нарезки блока при отработке месторождении в восходящем порядке. В третьей главе изложены результаты математического моделирования напряженно-деформированного состояния горного массива при ведении работ в восходящем и нисходящем порядке. В четвертой главе разработана экономико-математическая модель определения оптимальной глубины первой ступени вскрытия при ведении горных работ в комбинированном восходященисходящем порядке. Приведены результаты экономикоматематического моделирования для определения высоты первой ступени вскрытия по критерию «приведенные затраты». В пятой главе составлена экономико-математическая модель определения оптимальных параметров системы разработки при ведении работ в восходящем порядке. Приведены результаты физического моделирования по исследованию НДС искусственного целика при его нагружении горным давлением пород висячего бока и активным давлением породной закладки. В шестой главе сделаны рекомендации по технологии разработке Тундрового месторождения Кольской ГМК. 1. Восходящий порядок отработки глубоких горизонтов крутопадающих месторождений позволяет эффективно управлять состоянием горного массива, так как обеспечивает более чем 2-х кратное снижение действующих сжимающих напряжений по сравнению с нисходящим порядком. Выемка запасов глубокозалегающих (более 1000 м) рудных тел накладывает существенные ограничения на технологию ведения 8 работ. Связано это в первую очередь с высокими геостатическими и геодинамическими (тектоническими) напряжениями и большими размерами подработки пород висячего бока. Для оценки НДС горного массива при отработке глубоких горизонтов Тундрового месторождения была составлена численная математическая модель. Методом конечных элементов в программном комплексе ABAQUS моделировались три варианта ведения работ: 1. Отработка всего рудного тела в нисходящем порядке; 2. Отработка всего рудного тела в восходящем порядке; 3. Многоступенчатое вскрытие рудного тела при ведении работ и в первой, и во второй ступени в восходящем порядке. В результате моделирования были определены горизонтальные и вертикальные сжимающие и растягивающие напряжения в горном массиве и сделаны следующие выводы: При отработке всего рудного тела в нисходящем порядке с увеличением глубины на границе выработанного пространства происходит постепенный рост значений сжимающих вертикальных (рис. 1) и горизонтальных напряжений, которые, при отработке глубоких горизонтов, могут привести к динамическим проявлениям горного давления. Данный рост объясняется повышением естественного поля напряжений (с ростом глубины ведения горных работ), а также увеличением пролета подработки пород висячего бока. Сжимающие напряжения сконцентрированы в висячем боку камеры на уровне откаточного горизонта. Днище блока и выработки закладочного горизонта будут испытывать повышенные сжимающие напряжения. Растягивающие напряжения концентрируются в лежачем боку камеры на уровне откаточного горизонта. Выработки днища блока и подэтажный штрек будут испытывать повышенные растягивающие напряжения, что при отработке глубоких горизонтов может привести их деформации, появлению трещин и потере устойчивости горного массива вокруг них. Также растягивающие напряжения располагаются в кровле камеры в закладочном массиве вышерасположенного этажа, что приведет к его разрушению и увеличению разубоживания руды твердеющей закладкой. 9 При отработке всего рудного тела в восходящем порядке сжимающие напряжения сначала растут, затем стабилизируются и постепенно снижаются (рис. 1). Это объясняется тем, что при восходящем порядке горные работы начинают вести на большой глубине в зоне высоких естественных напряжений. Размер подработки пород висячего бока при этом минимален. С развитием горных работ естественные напряжения массива снижаются, что ведет к уменьшению опорного давления. Одновременно растет размер подработки пород висячего бока, что увеличивает значения опорного давления. Их суммарное действие и приводит к указанной выше зависимости. 160 Вертикальные напряжения, МПа 140 120 100 80 60 40 20 0 300 500 700 900 1100 1300 1500 Глубина, м Нисходящий Восходящий Рис. 1 Зависимость вертикальных сжимающих напряжений от глубины при восходящем и нисходящем порядках ведения работ. Зона опорного давления (как горизонтальных, так и вертикальных сжимающих напряжений) расположена в лежачем боку камеры на уровне вентиляционного горизонта. В этой зоне находятся выработки вентиляционно-закладочного горизонта. Днище блока, подготовительные и нарезные выработки не испытывают повышенных сжимающих напряжений. Растягивающие напряжения сконцентрированы в висячем боку рудного тела на уровне вентиляционного горизонта. В этой зоне не предусмотрено проведения выработок. 10 Сравнивая нисходящую и восходящую технологии можно отметить, что при отработке глубоких горизонтов вертикальные сжимающие напряжения при восходящем порядке в 2 раза меньше, чем при нисходящем порядке (рис. 1). При этом на всех глубинах они не превышают пределы горного массива на разрушение. При многоступенчатом вскрытии рудного тела применение восходящего порядка для отработки запасов второй ступени вызовет рост сжимающих напряжений в рудном целике между ступенями вскрытия. Значения данных напряжений более чем в 1.5 раза превышают предел прочности рудного тела на сжатие, что приведет либо к повсеместным горным ударам различной ступени интенсивности, либо к полной потере устойчивости данным целиком и невозможности не только его отработки, но даже проведения в нем подготовительных и нарезных выработок. Повышенные значения сжимающих напряжений связаны с большими размерами подработки пород висячего бока выше и ниже рудного целика, большой глубиной ведения горных работ, высокой жесткостью рудного целика. Таким образом, анализ напряженно-деформированного состояния горного массива установил, что нисходящий порядок не обеспечивает безопасных условий отработки глубоких горизонтов Тундрового месторождения. Восходящая технология, напротив, позволяет снизить (до 2-х раз) сжимающие напряжения при ведении работ на больших глубинах и смещает зону концентрации растягивающих напряжений в верхнюю часть этажа, где отсутствуют горные выработки, обеспечивая тем самым безопасные условия ведения горных работ. 2. При восходяще-нисходящем порядке отработки месторождения высота первой ступени вскрытия определяется экономико-математическим моделированием с учетом капитальных затрат и эксплуатационных расходов при выемке как первой, так и второй ступени вскрытия; для рассматриваемого месторождения она составила 800 м. Все современные схемы вскрытия крутопадающих рудных месторождений условно можно разделить на две группы: одноступенчатые и многоступенчатые. При одноступенчатом 11 вскрытии стволы проходят сразу на всю глубину распространения рудного тела, где создают концентрационный горизонт. Данный вариант отличается огромными единовременными капиталовложениями, довольно большим сроком строительства и ввода рудника в эксплуатацию, большим периодом возврата инвестиций. Вариант многоступенчатого вскрытия отличается тем, что стволы проходят лишь на определенную глубину, где создают концентрационный горизонт, предназначенный для приема руды только первой очереди вскрытия. После отработки запасов первой очереди производят вскрытие запасов второй путем углубки существующих или проведения слепых стволов. Данный вариант отличается меньшими первоначальными капиталовложениями на проведение выработок первой очереди, более коротким сроком строительства рудника. Однако, стоимость углубки (проведения слепых) стволов примерно на 40% дороже проведения таких же стволов с поверхности. Возникают трудности по совмещению подъема руды и породы от проведения выработок второй ступени по одному стволу и с одного концентрационного горизонта. Как показали расчеты, выполненные для условий рассматриваемого месторождения, применение восходящего порядка позволяет снизить удельные затраты на добычу руды в блоке более чем на 30%. Это достигается изменением схем подготовки и нарезки блока, уменьшением объема подготовительнонарезных работ, применения комбинированной закладки блока, и др. Однако, вести работы с самого нижнего горизонта месторождения в восходящем порядке невыгодно из-за высоких первоначальных инвестиций в строительство рудника. Решение заключается в многоступенчатой отработке рудного тела при ведении работ в пределах первой ступени в восходящем, а в пределах второй – в нисходящем порядке (невозможность применения восходящего порядка для отработки запасов второй ступени была обоснована в первом защищаемом положении). При этом, чем больше высота первой ступени вскрытия, тем больше первоначальные капитальные затраты на строительство рудника и больше запасы рудного тела, подлежащие отработке в восходящем 12 порядке при меньших эксплуатационных расходах по системе разработки. Для установления оптимальной глубины первой ступени вскрытия была составлена экономико-математическая модель (рис. 2). Как показал анализ входящих в нее величин, учет капитальных затрат и эксплуатационных расходов как первой, так и второй ступени вскрытия существенно влияет на значение критерий оптимизации, в качестве которого принята величина приведенных затрат. Для автоматического расчета зависимости приведенных затрат от глубины первой ступени вскрытия и угла падения рудного тела, разработанная модель была реализована в программах Borland Delphi и Microsoft Excel. В результате проведенных расчетов были установлены зависимости капитальных затрат, эксплуатационных расходов и приведенных затрат от глубины первой ступени вскрытия и угла падения рудного тела. Критерий в модели: приведенные затраты П Э ЕЭ К пр А Приведенные капитальные затраты 1 К пр i 1 Годовые эксплуатационные затраты 2 К Ii K IIj i (1 E ) j 1 (1 E ) j Э Сдоб Сподд Свент Годовые затраты на добычу руды в блоке Капитальные затраты первой и второй очередей вскрытия Годовые затраты на поддержание выработок Затраты на проходку стволов (с поверхности и слепых) Годовые затраты на вентиляцию выработок Затраты на проходку автоуклона с поверхности Затраты на проходку горизонтальных выработок Затраты на проходку капитального рудоспуска Рис. 2. Экономико-математическая модель определения оптимальной глубины первой ступени вскрытия. Зависимость приведенных затрат от глубины первой ступени вскрытия при различных углах падения рудного тела для условий 13 Приведенные затраты, руб/т рассматриваемого Тундрового месторождения (рис. 3) не имеет характерного оптимума. Можно сделать вывод, что глубина первой ступени должна быть не меньше 700-800 м. При большей глубине приведенные затраты практически не меняются. Это говорит о том, что вопрос о ее рациональной величине в данном случае должен решаться на основании анализа других факторов: организационнотехнических (годовой производственной мощности предприятия, организации проведения слепых стволов), инвестиционных (наличие средств для финансирования вскрытия на всю глубину, учет процента банковских кредитов), экологических и др. 310 290 270 250 230 210 190 170 500 600 700 800 900 1000 1100 1200 1300 1400 1500 Глубина первой ступени вскрытия, м Угол падения рудного тела: 60 град. 80 град. 60 град. нисх. 70 град. 90 град. Рис. 3. Зависимость приведенных затрат от глубины первой ступени вскрытия и угла падения рудного тела. Комбинированный восходяще-нисходящий порядок выгодно отличается от традиционного нисходящего порядка (рис. 3, «60 град. нисх») по величине приведенных затрат. Разница между ними для глубины первой ступени вскрытия 800 м. составляет на 20%. В результате анализа результатов экономикоматематического моделирования, перечисленных выше организационно-технических и инвестиционных факторов, рекомендуемая глубина первой ступени вскрытия составляет 800 м. 3. Размеры искусственных монолитных целиков при многостадийной системе разработки должны определяться не 14 только по величине горного давления пород висячего бока, но и с учетом активного давления сыпучей породной закладки камеры второй очереди; для условий Тундрового месторождения длина камер I очереди составляет 8 м, длина камер II очереди составляет 40 м, прочность твердеющей закладки – 3 МПа. В настоящее время на рудниках России широкое распространение получил класс многостадийных систем разработки, заключающихся в том, что выемочный блок делят на несколько камер без оставления рудных целиков, которые последовательно отрабатывают одинаковым вариантом системы разработки. Камеры первой очереди заполняют твердеющей закладкой, создавая искусственные целики между камерами второй очереди. Камеры второй очереди отрабатывают под защитой искусственных целиков и заполняют преимущественно сыпучей породной закладкой. Анализ удельных затрат на добычу руды в блоке показал, что затраты на закладочные работы в ряде случаев составляют до 60 % от общих затрат на добычи руды, что связано с высокой стоимостью твердеющей закладки. Для снижения данного показателя необходимо уменьшить использование твердеющей закладки путем уменьшения размеров камер первой очереди и увеличения размеров камер второй очереди. Однако, чрезмерное уменьшение размеров искусственных монолитных целиков приведет к тому, что либо потребуется увеличить их прочность и соответственно затраты на их создание, либо они перестанут выполнять свою функцию по поддержанию пород висячего бока и будут разрушены. В данной технологии имеет место следующая геомеханическая ситуация (рис. 4). Искусственный монолитный целик, нагружен со стороны висячего и лежачего боков горным давлением пород висячего бока. Кроме того, он испытывает активное давление сыпучей породной закладки, расположенной в соседней камере второй очереди. Критический момент наступает, когда с одной стороны искусственного целика находится сыпучая породная закладка, а с другой стороны – отработанная, но еще не заложенная камера (пустое пространство). Искусственный целик – 15 подпорная стенка при этом испытывает максимальное давление сыпучей породной закладки, стремящееся его разрушить. Рис. 4. Расчетная схема определения параметров системы разработки Абсолютные деформации целика, мм Для оценки устойчивости искусственного целика при различных углах падения рудного тела был смонтирован стенд и проведено физическое моделирование на эквивалентных материалах влияния горного давления пород висячего бока и активного давления сыпучей породной закладки соседней камеры второй очереди на напряженно-деформированное состояние искусственного целика (рис. 5). 1,45 1,4 1,35 1,3 1,25 1,2 1,15 1,1 1,05 1 0 20 40 60 80 Угол падения, град. Рис. 5. Внешний вид стенда для проведения физического моделирования. Рис. 6. Зависимость абсолютных деформаций целика от угла падения р.т. 16 100 В качестве эквивалентных материалов использовалась твердеющая закладка, состоящая из смеси песка, цемента, воды и жидкого стекла. Сыпучая закладка моделировалась дробленой породой крупностью 3-5 мм. Давление пород висячего бока моделировалось пневматической камерой. Активное давление создавалось сыпучей закладкой. Для измерения деформаций применялись датчики часового типа ИЧ-10. Замерялись деформации искусственного целика в направлении открытой камеры, в направлении камеры заполненной сыпучей породной закладкой, а также смещение пород висячего бока. В результате проведения эксперимента были получены значения абсолютных поперечных деформаций искусственного целика при различных углах падения рудного тела (рис. 6). Они показали, что при малых (10-350) и больших (75-900) углах падения рудного тела деформации искусственного целика. Минимальные деформации получены при угле падения 40-500 - они составили 1,095 мм. Таким образом, в результате проведения физического моделирования было установлено, что угол падения рудного тела существенно влияет на деформации искусственного целика при многостадийной системе разработки. Для расчета оптимальных параметров искусственного целика была составлена экономико-математическая модель, учитывающая действующие на целик нагрузки со стороны пород висячего бока и сыпучей закладки камеры второй очереди, и экономические затраты на его создание. В результате проведения экономикоматематического моделирования для условий Тундрового месторождения были получены зависимости изменения прочности твердеющей закладки камеры первой очереди и удельных затрат на закладку блока от длин камер первой и второй очереди, а также от угла падения рудного тела. Оптимальные параметры системы разработки определяются на основании анализа зависимости удельных затрат на закладочные работы от длины камер второй очереди при различной длине камер первой очереди (рис. 7). При небольшой длине камер второй очереди искусственные целики хоть и обладают небольшой прочностью, но расположены слишком часто в пределах этажа, что 17 Удельные затраты на закладочные работы, руб/т повышает удельные затраты на закладочные работы. При очень большой длине камер второй очереди невысокие затраты на закладку этажа преимущественно дешевой породной закладкой нивелируются увеличением прочности искусственных целиков, а следовательно и затратами на их создание. Оптимальными для Тундрового месторождения являются следующие параметры системы разработки: длина камер первой очереди – 8 м; длина камер второй очереди – 40 м; прочность твердеющей закладки – 3 МПа. При исследовании зависимости размеров искусственного монолитного целика от угла падения рудного тела (рис. 9) было установлено, что сыпучая породная закладка существенно влияет на их устойчивость. При малых (10-300) углах падения рудного тела напряженно-деформированное состояние искусственных целиков определяется горным давлением вмещающих пород. При крутых (70-900) углах падения напряженно-деформированное состояние искусственного целика определяется активным давлением сыпучей породной закладки соседней камеры второй очереди, которое имеет максимальное значение. Горное давление при этом минимально и определяется величиной бокового распора вмещающих пород. Уменьшение угла падения ведет к снижению величины активного давления и постепенному росту значений горного давления, которые, как было отмечено выше, достигают своего максимума при пологом залегании рудого тела. 55,00 50,00 45,00 40,00 35,00 20 25 30 35 40 45 50 55 60 Длина камер второй очереди, м LI = 5 м LI = 8 м LI = 14 м LI = 17 м LI =11 м Рис. 7. Зависимость удельных затрат на закладочные работы от длины камер второй очереди при различной длине камер первой очереди (LI). 18 Установлено, что минимальные напряжения искусственный целик испытывает, а, следовательно, и имеет минимальные размеры, при углах падения рудного тела 45-550. Данный вывод, как было отмечено выше, подтвержден физическим моделированием на эквивалентных материалах НДС искусственного целика при его нагружении горным и активным давлением при различных углах падения рудного тела. Результаты экономико-математического моделирования и результаты проведения эксперимента на физической модели качественно согласуется и количественно сопоставимы между собой, что подтверждает корректность составленной экономико-математической модели и рассчитанных по ней результатов. 11,5 Ширина подпорной стенки, м 11 Зона преобладания активного давления 10,5 10 9,5 9 8,5 Зона преобладания горного давления 8 7,5 7 6,5 6 10 20 30 40 50 60 70 80 90 Угол падения залежи, м.град. - Результаты экономико-математического моделирования - Результаты физического моделирования на эквивалентных материалах Рис. 8. Зависимость ширины искусственного целика от угла падения рудного тела. Таким образом, в результате проведения исследований установлено, что давление сыпучей породной закладки камеры второй очереди играет существенную роль в формировании напряженно-деформированного состояния искусственного монолитного целика, особенно при крутых углах падения, а его значение должно учитываться при проектировании и расчете параметров многостадийной системы разработки. 19 ЗАКЛЮЧЕНИЕ Диссертация представляет собой законченную научноисследовательскую квалификационную работу, в которой предлагается новое решение актуальной задачи по отработки крутопадающих рудных месторождений - разработка технологии ведения работ в восходящем порядке многостадийной системой разработки с оптимизацией параметров вскрытия и системы разработки по разработанным экономико-математическим моделям. Основные научные результаты и выводы заключаются в следующем: 1. Обобщение и анализ способов вскрытия рудных месторождений России и мира позволил составить классификацию способов вскрытия крутопадающих рудных месторождений полезных ископаемых; 2. На базе численного математического моделирования геомеханических процессов методом конечных элементов установлены закономерности изменения параметров НДС состояния горного массива при ведении работ в восходящем порядке: - при отработке глубоких горизонтов восходящий порядок обеспечивает меньшие значения горизонтальных и вертикальных сжимающих напряжений, чем нисходящий; растягивающие напряжения локализованы в висячем боку рудного тела, а их влияние не распространяется на подготовительные и нарезные горные выработки; - отработка второй (и последующих) ступени вскрытия в восходящем порядке чрезмерно осложнена из-за высоких сжимающих напряжений в рудном целике между ступенями вскрытия; 3. Предложены технологические схемы выемки руды в восходящем порядке, обеспечивающие снижение удельных затрат на добычу руды по системе разработки до 30%; 4. Разработана экономико-математическая модель определения оптимальных величины первой ступени вскрытия при комбинированном восходяще-нисходящем порядке отработки месторождения. В модели учтены капитальные затраты и эксплуатационные расходы на первую и вторую ступень вскрытия. 20 5. Установлено, что сыпучая закладка камер оказывает существенное влияние на НДС искусственных монолитных целиков, и ее необходимо учитывать при расчете параметром многостадийной системы разработки; 6. Разработана экономико-математическая модель определения оптимальных параметров многостадийной системы разработки при ведении работ в восходящем порядке: длины камер первой и второй очереди, прочности твердеющей закладки. Расчет параметров производится на основе анализа действующих в искусственном целике напряжений от горного давления пород висячего бока и активного давления сыпучей породной закладки соседней камеры второй очереди. 7. На основании проведенных исследований и расчетов сделаны рекомендации по технологии отработки Тундрового месторождения Кольской ГМК. Оптимальным является вскрытие месторождение двумя ступенями при глубине первой 800 м. Горные работы ведутся в комбинированном порядке: первую ступень отрабатывают в восходящем, а вторую в нисходящем порядке. Для добычи руды в блоке рекомендуется применить многостадийную систему разработки со следующими параметрами: длина камер первой очереди составляет 8 м, длина камер второй очереди – 40 м, прочность твердеющей закладки камер первой очереди – 3 МПа. Основные положения диссертации опубликованы в следующих работах: 1. Минаев Д.Ю. Каскадная схема вскрытия крутопадающих рудных месторождений // Сборник трудов молодых ученых СПГГИ (ТУ) / СПГГИ, СПб, 2001, вып. 7, с. 77-79. 2. Минаев Д.Ю. Исследование эффективности восходящей отработки рудных месторождений // Научные исследования молодых ученых / СПГГИ (ТУ), СПб, 2002, (Записки горного института, т. 150, ч.1) с. 44-47. 3. Ковалев О.В. Обоснование восходящего порядка отработки глубоких горизонтов рудника «Северный» ОАО «Кольская ГМК» / Ковалев О.В. Минаев Ю.Л. Минаев Д.Ю. // Полезные ископаемые России и их освоение / СПГГИ (ТУ), СПб, 2002, (Записки горного института, т. 152), с. 74-77. 21 4. Богуславский Э.И. Расчет параметров искусственных целиков при восходящем порядке отработке рудных тел. /Богуславский Э.И., Минаев Д.Ю. // Успехи современного естествознания, 2004, №4. с. 56-57. 5. Минаев Д.Ю. Определение размеров искусственных целиков при восходящей двухстадийной камерной системе разработки // Полезные ископаемые России и их освоение / СПГГИ (ТУ), СПб, 2003 (Записки горного института, т. 155, ч.1), с. 69-72. 6. Богуславский Э.И. Определение размеров искусственных целиков и пролетов камер при различных горногеологических условиях / Богуславский Э.И., Минаев Д.Ю. // Материалы межвузовской научно-практической конференции «Актуальные проблемы науки в России» Выпуск 2, Кузнецк, 2004, с. 396-400. 7. Minaev D. Technology Of Up-Way Development Deep Ore Mines // Материалы научно-практической конференции в Краковской горно-металлургической Академии, Краков, 2004, с. 76. 8. Минаев Д.Ю. Технология восходящей отработки глубокозалегающих рудных месторождений / Минаев Д.Ю., Богуславский Э.И. // Материалы VII Международной конференции «Новые идеи в науках о Земле», Москва, МГГУ, 2005, с. 117-122. 9. Богуславский Э.И. Технология восходящей отработки месторождений на больших глубинах / Богуславский Э.И., Минаев Д.Ю. // Горный Информационно-Аналитический Бюллетень, 2005, №2. с. 161-165. 22