Лекция 4 Краткое содержание 1.

реклама

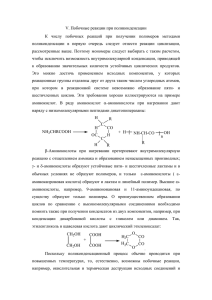

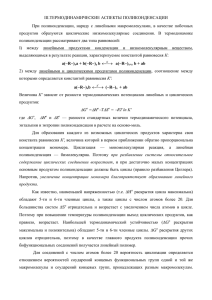

Лекция 4 Краткое содержание 1. Полимеризация мономеров в растворе 2. Производство полистирола в растворе 3. Технические способы проведения поликонденсации 4. Поликонденсация в расплаве 5. Поликонденсация в растворе 6. Эмульсионная поликонденсация 7. Межфазная поликонденсация 8. Поликонденсация в твердой фазе Полимеризация мономеров в растворе Полимеризация мономеров в растворе включает собственно мо-номер, инициатор и растворитель. Начальная реакционная система мо-жет быть гомогенной или гетерогенной. Это практически единственный способ полимеризации газообразных мономеров на гетерогенных ката-лизаторах. По сравнению с полимеризацией в массе этот метод имеет преимущество с точки зрения гибкости управления процессом, скоро-стей реакции и теплоотвода. Для мономеров, полимеризующихся по ра-дикальному механизму, эти преимущества в большинстве случаев не-достаточны, чтобы сделать полимеризацию в растворе экономически выгодной для крупнотоннажного производства. Помимо дополнитель-ных затрат на удаление реакционной среды, этот метод обусловливает ведение процесса с пониженной скоростью. Разбавление мономера при-водит к получению полимера с меньшей молекулярной массой. Методом радикальной полимеризации в растворе производят ла-ки, т. е. растворы относительно низкомолекулярных продуктов, олиго-меры, а также ряд среднетоннажных полимеров специального назначе-ния: полиакрилаты, поливинилацетат, фторированные полимеры и др. Значительно более важную роль процессы в растворе приобрели в ионной полимеризации. Благодаря относительно большим скоростям ионных процессов проблема повышения концентрации мономеров для увеличения ее не играет здесь существенной роли. В то же время прак-тически всегда можно подобрать растворитель, достаточно инертный к реакциям передачи цепи. Обычно в этих процессах используются бен-зины и другие алифатические углеводороды, толуол, бензол и др.111 Во многих случаях мономеры в условиях проведения процесса находятся в газообразной форме, каталитическую систему обычно рас-творяют или суспендируют в инертном растворителе. Затем в реактор, где интенсивно перемешивается реакционная среда, непрерывно или периодически подают газообразный мономер под избыточным давлением, которое может меняться в достаточно широких пределах. Мономер при этом растворяется в реакционной среде и полимеризуется. Наиболее часто для ведения процесса полимеризации в растворе используются реакторы смешения. Разбавление мономера растворите-лем позволяет относительно легко регулировать температурный режим процесса в реакторах с внешним теплоотводом. При относительно низ-ких скоростях процесса реакцию ведут или в реакторах периодического действия или непрерывно в каскаде последовательно соединенных ре-акторов смешения. Высокие скорости полимеризации при ионном ини-циировании в газожидкостном (гетерофазном) варианте процесса по-зволяют проводить реакцию в одноступенчатом реакторе смешения. Например, при полимеризации формальдегида скорость реакции столь высока, что стационарная концентрация формальдегида в растворе близка к нулю, и процесс протекает в диффузионной области относи-тельно мономера. Производство полистирола в растворе Полимеризация стирола в растворе не имеет широкого примене-ния, так как полимер образуется с низкой молекулярной массой и выде-ление его из реакционной смеси представляет значительные трудности. К тому же полистирол не может быть использован в виде раствора (лака, клея и т. п.) из-за хрупкости лакового покрытия (низкая ударная прочность). На рис. 7.4 представлена схема полимеризации стирола в растворе с неполной конверсией. Смесь стирола и растворителя подают насосом 1 в три реакто-ра 2, 3, 4. Все они снабжены мешалками и имеют рубашки с регулируе-мым обогревом. Реакционная масса поступает в реакторы сверху и пе-рекачивается в следующие реакторы шестеренчатыми насосами. Рас-твор полимера из третьего реактора поступает в испаритель 5, где раз-деляется дырчатой тарелкой на много отдельных струек, что способст-вует быстрому испарению мономера и растворителя, которые конден-сируются в холодильнике и возвращаются в производство. Из испарите-ля полимер поступает на экструзионную установку 6, из которой выхо- дят нити полимера и направляются в водяную ванну 7. В дробилке 8 они режутся на гранулы. Гранулы подаются пневмотранспортом на барабанный грохот, подвергаясь поверхностной смазке и поступают в бункер 9, а из него на фасовочную машину 10. Свойства полистирола зависят от метода его получения. Так, блочный полистирол прозрачен, он пропускает до 90 % видимого света. Это обеспечивает применение его для изготовления оптических стекол. Эмульсионный полистирол широко применяется в производстве некоторых марок пенополистирола прессовым методом, который используется в качестве теплоизоляционного материала. Блочный полимер имеет самое высокое содержание мономера. Его применяют для изготовления технических деталей и множества изделий бытового назначения. Суспензионный метод получения полистирола обеспечивает более низкое содержание свободного стирола в готовом продукте (0,1…0,5 %) и позволяет получать широкий ассортимент материалов. Рис. 7.4. Схема полимеризации стирола в растворителе: 1 – насос; 2,3,4 – реакторы полимеризации, 5 – испаритель, 6 – экструдер; 7 – водяная ванна; 8 – дробилка; 9 – бункер; 10 – фасовочная машина; 11 – насосы Технические способы проведения поликонденсации Реакция поликонденсации имеет столь же широкое применение в промышленном синтезе полимеров, что и полимеризация. Столь же разнообразны и способы ее осуществления. Так, поликонденсацию проводят в твердой фазе, в расплаве, в растворе, в эмульсии, на границе фаз, в матрицах. Для получения высокомолекулярных продуктов необходимо сохранять эквимолярное соотношение реагирующих веществ, предотвращать побочные реакции функциональных групп, термодеструкцию полимера, а в случае равновесных процессов – возможно более полно удалять из сферы реакции низкомолекулярные вещества. Поликонденсация в расплаве Этот способ проведения реакции применяют в том случае, когда один из мономеров представляет собой твердое вещество и не разлагается при плавлении. Температуры, при которых проводят поликонденсацию в расплаве, обычно достаточно высоки, и поэтому реакцию необходимо проводить в инертной среде азота или СО2 во избежание возможного окисления, декарбоксилирования, деструкции и других побочных реакций. В ряде случаев реакцию проводят при пониженном давлении для облегчения удаления низкомолекулярного вещества. Удаление побочного продукта значительно затрудняется на заключительных стадиях процесса, поскольку при этом существенно возрастает вязкость реакционной системы, как и при полимеризации алкенов в массе. В условиях проведения реакции образующийся полимер находится в расплаве и его выгружают из реактора горячим, пока он не застыл, иначе его удаление будет весьма сложным. В большинстве случаев горячий расплав прямо из реактора подают в аппараты последующей переработки полимера методами экструзии, литьем под давлением и т. п. Поликонденсацией в расплаве в промышленности получают поли-амид-6,6 и полиэтилентерефталат. (формулы). Поликонденсация в расплаве имеет ряд технологических преимуществ. Прежде всего, это высокая концентрация мономеров, которая обусловливает большой съем продукции с единицы объема реактора, что обеспечивает достаточно высокую производительность оборудования. Весьма существенным преимуществом способа является отсутствие «лишних» компонентов, например растворителя. Поэтому производство полимеров по этому методу становится малоотходным производством, в котором отсутствуют сточные воды. Это относится к варианту, когда катализатор поликонденсации не удаляется из полимера. В противном случае могут появиться сточные воды. Одним из наиболее существенных технологических недостатков поликонденсации в расплаве является большая энергоемкость процесса (большие расходы тепловой энергии на получение полимера). Это связано с довольно высокими температурами процесса (около 200 °С) и его значительной продолжительностью. Также недостатком поликонденсации в расплаве является трудность получения полимеров с высокими молекулярными массами. Это связано с тем, что вязкости расплавов полимеров очень велики и их перемешивание требует значительных затрат энергии. При осуществлении процесса по непрерывной схеме возникают трудности, связанные с тем, что по ходу процесса реакционная масса проходит ряд аппаратов с различными параметрами. Довольно сложным является переход реакционной массы из одного аппарата в другой. Итак, анализ преимуществ и недостатков метода поликонденсации в расплаве позволяет определить его наиболее целесообразное использование в промышленности. Поликонденсация в растворе При поликонденсации в растворе, помимо исходных мономеров и катализатора присутствует растворитель. Реакцию можно проводить при невысоких температурах, при которых тепло- и массоперенос осуществлять проще, чем при поликонденсации в расплаве. Присутствие растворителя в системе снижает молекулярную массу образующегося полимера и уменьшает также скорость реакции. Проведение поликонденсации в растворе обеспечивает более равномерное распределение тепла в реакционной смеси по сравнению с реакцией в расплаве, понижение вязкости среды, а следовательно повышение скорости диффузии реагентов и интенсивное удаление низкомолекулярных продуктов реакции. Молекулярная масса полимеров возрастает, если полимер хорошо растворим в подходящем растворителе. В ряде случаев реакцию в растворе проводят в присутствии катализаторов. Это дает возможность понизить температуру реакции и предотвратить многочисленные побочные процессы. Этот метод приемлем для получения термостойких полимеров, которые невозможно синтезировать конденсацией в расплаве из-за их высоких температур плавления. Названный метод создает хорошие условия для отвода тепла реакции вследствие разбавления мономеров, что, в свою очередь, позволяет избежать протекания некоторых побочных процессов, развиваемых при повышенных температурах. В некоторых случаях получаемый по этому методу раствор полимера можно использовать для получения пленок, покрытий, лаков. В большинстве случаев для проведения поликонденсации в растворе можно применять типовое химическое оборудование, вследствие этого реакция мономеров в растворе может конкурировать с поликонденсацией в расплаве как по стоимости всего процесса, так и по затратам на оборудование. Выделение полимера из реакционного сиропа требует проведения ряда операций, что делает процесс более громоздким. Это фильтрация порошка полимера, его промывка, сушка и т. д., а также операция регенерации растворителя и подготовка его к повторному использованию. Именно от успешного проведения этой операции зависит рентабельность промышленного процесса поликонденсации в растворе. К недостаткам процесса относится также малая производительность оборудования, обусловленная использованием мономеров в сравнительно малых концентрациях, что приводит к уменьшению молекулярной массы полимеров. Эмульсионная поликонденсация Технологические особенности эмульсионной поликонденсации обусловлены ее двойственной природой: с одной стороны, это процесс в гетерогенной среде, с другой – протекание процесса как бы в растворе, т. е. каплю эмульсии можно рассматривать как аналог реактора в случае поликонденсации в растворе. В каждой из этих фаз эмульсионной системы создаются благоприятные условия для оптимального протекания каждой реакции, составляющей процесс поликонденсации. Благодаря этому процесс поликонденсации в такой двухфазной системе протекает особенно успешно. Важным технологическим преимуществом эмульсионного способа поликонденсации являются хорошие условия для отвода тепла реакции и массообмена. Кроме того, эмульсионные системы маловязкие, что позволяет перекачивать их обычными способами, например центробежными насосами. Принимая во внимание и высокие скорости реакции, можно сказать, что это один из наиболее производительных способов получения поликонденсационных полимеров. Для успешного проведения реакции в эмульсии необходимо интенсивное перемешивание. Наиболее сложной задачей при эмульсионной поликонденсации является обеспечение дозирования мономеров с необходимой точностью (не менее 0,5 %), что требует использования особых дозирующих устройств. Наиболее трудоемкими операциями в этом методе синтеза полимеров является регенерация и возврат растворителя. Оптимальная организация именно этой стадии определяет экономическую эффективность всего технологического процесса получения полимеров в эмульсии. Межфазная поликонденсация Технология получения полимеров осуществляется на границе раздела фаз реакционных сред. Она включает в себя предварительное растворение мономеров в соответствующих растворителях и смешение полученных растворов. Образовавшийся полимер выделяют из реакционной смеси, промывают, регенерируют водную и органическую фазы и возвращают их в процесс. Основным достоинством межфазной поликонденсации является возможность проведения процесса при комнатной температуре. Этот способ является энергетически выгодным. При проведении межфазной поликонденсации возникают следующие дополнительные трудности: • обеспечение интенсивного смешения растворов реагентов в условиях, исключающих налипание выделяющегося полимера на внутренние части; • организация максимального возврата реакционных фаз после регенерации в процессе. Важной стадией технологического процесса получения полимеров является регенерация растворителя и возврат его в процесс. Таким образом, рентабельность и целесообразность создания межфазного процесса определяется, прежде всего, оптимальной технологией вспомогательных операций. Поликонденсация в твердой фазе Этот метод синтеза полимеров не получил широкого распространения из-за технологических недостатков, а именно: использование высоких температур и большая продолжительность процесса. Последнее обстоятельство делает этот способ получения полимеров малопроизводительным. Структура производства полимерных материалов и основные задачи в области их разработки. Сутягин стр.22-33 уч.пос. Общая характеристика промышленных способов полимеризации и поликонденсации 7.1. Общие положения В промышленности реализуют синтез полимеров из низкомолеку-лярных соединений путем полимеризации и поликонденсации, а также из высокомолекулярных соединений путем полимераналогичных пре-вращений. Реакция поликонденсации имеет столь же широкое применение в промышленном синтезе полимеров, как и полимеризация. Столь же раз-нообразны и способы ее осуществления. Так, поликонденсацию прово-дят в твердой фазе, в расплаве, в растворе, в эмульсии, на границе раз-дела фаз, в матрицах. Ниже будут рассмотрены особенности сущест-вующих способов ведения технологических процессов, протекающих по различным механизмам. Проведение любого технологического процесса в промышленных условиях слагается в общем случае из ряда этапов, основными из кото-рых являются: • подготовка сырья перед его химическим превращением (за-грузка сырья, смешение компонентов, нагрев или охлаждение смеси, создание давления и т. д.); • химическое превращение мономеров в полимеры; • подготовка реакционной смеси к выделению полимера (охлаж-дение смеси, разделение фаз, выгрузка реакционной массы из реактора). Проведение этих стадий во времени в общем случае может быть либо последовательным, либо одновременным. Кроме того, часть опе-раций может проводиться одновременно, а часть – последовательно. 7.2. Подготовительная стадия процесса получения поли-мерных материалов Полимерные производства потребляют разнообразные по природе и агрегатному состоянию основные и вспомогательные исходные веще-ства. Комплекс процессов и аппаратов, составляющих первую, подгото-вительную, стадию технологической схемы, предназначен для хране-ния, транспорта этих веществ по заводской территории и внутри цеха, а также для изменения параметров их состояния перед поступлением в реакционный аппарат. Хранение и транспорт сырья и вспомогательных продуктов Для хранения исходных веществ в промышленности используют-ся различные по устройству и размеру резервуары, а транспорт их осу-ществляется по трубопроводам с помощью разнообразных машин. Так, хранение жидких и газообразных веществ производится на складе пред-приятия или на складах, обслуживающих группу цехов, а также на про-межуточных складах и в цеховых хранилищах. В случае жидких ве-ществ используют стальные резервуары, выполненные в виде горизон-тальных и вертикальных цилиндрических сварных сосудов, емкость ко-торых может достигать 2000 м3. Для хранения низкокипящих жидкостей и сжиженных газов находят применение сферические резервуары, рас-считанные на давление 1 МПа. Для хранения газов широко используют-ся газгольдеры низкого или высокого давления. В тех случаях, когда имеется возможность сжатия газа, целесообразно использовать газголь-деры высокого давления, выполняемые в виде цилиндрических или сферических стальных сосудов емкостью до 250 м3 и устанавливаемые горизонтально группами, которые объединяются коллектором (газгольдеры высокого давления 15…16 МПа укладываются в грунт). Транспорт жидких и газообразных веществ по трубопроводам осуществляется с применением разнообразных устройств и машин, соз-дающих напор, необходимый для преодоления сопротивления трубо-провода и давления в аппарате – приемнике. Перепад давления между сосудом, в котором хранится транспортируемая жидкость, и приемни-ком в ряде случаев создается в результате понижения давления в при-емнике. Такой подход находит применение как в периодических, так и в непрерывных процессах полимерной технологии, если аппарат, предна-значенный для приема жидкости, рассчитан на работу в вакууме. Для перемещения жидкостей используют различные насосы. Для точной дозировки жидкости, необходимой при осуществлении непре-рывных процессов используются плунжерные насосы, обеспечивающие напор до 70 МПа при скорости подачи от 0,5 до 8…10 м3/ч. Кроме плунжерных насосов для перемещения суспензий агрессивных жидко-стей пригодны одновинтовые насосы при давлениях нагнетания от 0,25 до 2,5 МПа. Центробежные химические насосы предназначены для пе-рекачивания химически активных и нейтральных сред с водородным показателем рН = 4...9 и температурой до 165 °С. Насосы, проточная часть которых изготовлена из титана, предназначены для перекачивания жидкостей с водородным показателем рН = 2. Перемещение газов по заводской территории чаще всего осущест-вляется турбокомпрессорами и турбогазодувками. Для перемещения небольших количеств газа используются ротационные компрессоры разнообразных типов. Перемещение газа в контуре высокого давления производится с помощью циркуляционных компрессоров. Более целесообразной явля-ется конструкция многоступенчатого центробежного компрессора. Подготовка мономеров и вспомогательного сырья В промышленности чаще всего приходится встречаться с опера-циями приема жидких, твердых и газообразных продуктов, операциями отмеривания, взвешивания, процессами растворения, перемешивания и т.п. При приеме жидких продуктов в условиях Сибири и Крайнего Се-вера приходится иногда предусматривать предварительный подогрев продуктов в железнодорожной цистерне перед перекачкой, например, фенола, а в случае создания прицехового склада на открытой площадке предусмотреть необходимость постоянного подогрева емкостей. При организации приема газообразных мономеров особое внима-ние уделяется удалению конденсированных фаз, например, фильтрованием, осушкой или наоборот, увлажнением. Так, например, для безо-пасной работы с ацетиленом в него добавляется водяной пар. При приеме и удалении из цеха твердых продуктов особое внима-ние надо уделить механизации операций и процессам доставки мате-риалов в цех, разгрузки и размещении в цехе, вскрытия тары и ее обра-ботки, подготовки материалов к использованию, доставки материалов к технологическим аппаратам, дозировки, обработки и удаления твердых и сыпучих отходов производства, переработки твердых целевых отхо-дов. В некоторых случаях на стадии подготовки сырья приходится осуществлять процессы и операции по повышению качества сырьевых продуктов в связи с тем, что рецептурные требования технологического процесса к сырью превышают показатели ГОСТов или ТУ или в связи с тем, что мономеры бывают заправлены ингибиторами и стабилизатора-ми для хранения и транспортировки в соответствии с ГОСТом или ТУ. Обычно приходится применять процессы ректификации, абсорбции, сушки, фильтрации и т. п., а иногда и химические процессы, например гидрирование с целью удаления следов ацетилена, разложения переки-сей, которые образуются при хранении ряда соединений и т. д. Разгрузка и размещение материалов в цехе При наличии саморазгружающихся транспортных средств (авто-самосвалов, автопогрузчиков и т. п.) в цехе монтируются приемные бункеры, откуда с помощью подъемных устройств (норий, элеваторов и т. д.) грузы направляют в расходные бункеры. Для разгрузки автомашин и аккумуляторных тележек могут применяться такие средства, как вы-носные монорельсы, наклонные платформы, установки пневмотранспорта.Сыпучие материалы и материалы, состоящие из мелких кусков, перемещаются по цеху с помощью транспортеров и шнеков разного ти-па. Материалы, загружаемые в тару (стеклянные и металлические бан-ки, бумажные мешки, ящики) доставляются в цех в основном теми же средствами, что и бестарные. Доставка материалов к аппаратам наиболее просто производится периодической загрузкой, причем используются краны, передвижные тали, тельферы. Для непрерывной загрузки используются конвейеры различных типов (ленточные, пластинчатые, скребковые, трубчатые), шнековые, секторные, тарельчатые и плунжерные дозаторы и т. д. Схема полимеризации стирола в растворителе: 1 – насос; 2,3,4 – реакторы полимеризации, 5 – испаритель, 6 – экструдер; 7 – водяная ванна; 8 – дробилка; 9 – бункер; 10 – фасовочная машина; 11 – насосы Схема полимеризации стирола в растворителе: 1 – насос; 2,3,4 – реакторы полимеризации, 5 – испаритель, 6 – экструдер; 7 – водяная ванна; 8 – дробилка; 9 – бункер; 10 – фасовочная машина; 11 – насосы Схема полимеризации стирола в растворителе: 1 – насос; 2,3,4 – реакторы полимеризации, 5 – испаритель, 6 – экструдер; 7 – водяная ванна; 8 – дробилка; 9 – бункер; 10 – фасовочная машина; 11 – насосы