Ультраструйные технологии эффективно решают - XP

реклама

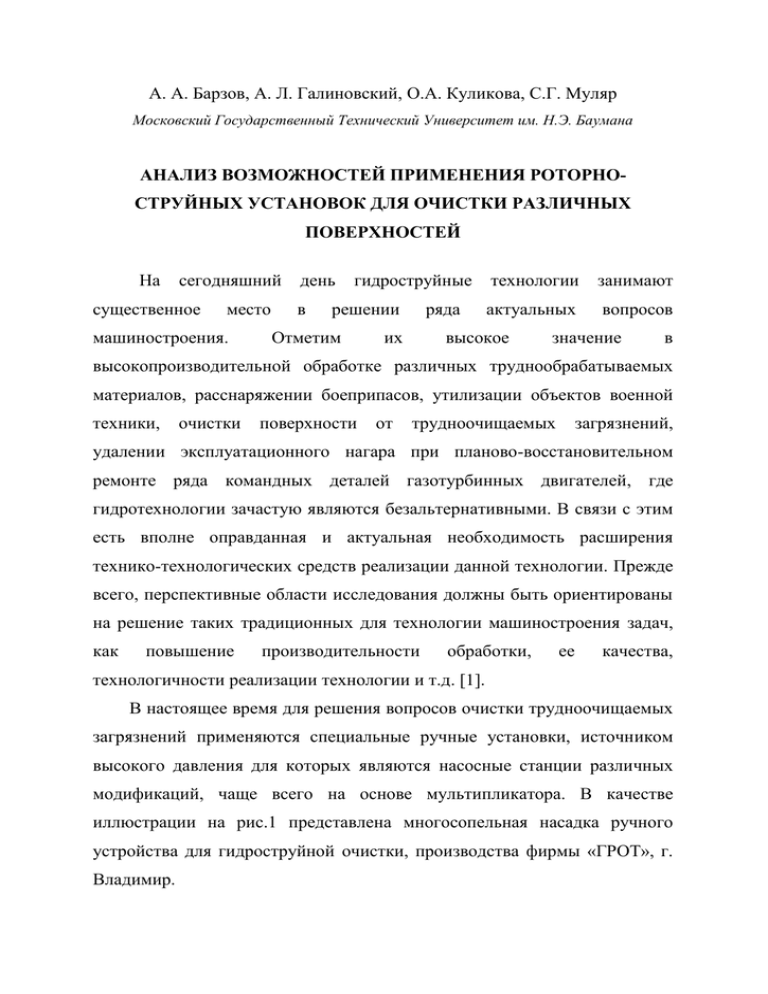

А. А. Барзов, А. Л. Галиновский, О.А. Куликова, С.Г. Муляр Московский Государственный Технический Университет им. Н.Э. Баумана АНАЛИЗ ВОЗМОЖНОСТЕЙ ПРИМЕНЕНИЯ РОТОРНОСТРУЙНЫХ УСТАНОВОК ДЛЯ ОЧИСТКИ РАЗЛИЧНЫХ ПОВЕРХНОСТЕЙ На сегодняшний существенное место машиностроения. день в гидроструйные решении Отметим ряда их технологии занимают актуальных вопросов высокое значение в высокопроизводительной обработке различных труднообрабатываемых материалов, расснаряжении боеприпасов, утилизации объектов военной техники, очистки поверхности от трудноочищаемых загрязнений, удалении эксплуатационного нагара при планово-восстановительном ремонте ряда командных деталей газотурбинных двигателей, где гидротехнологии зачастую являются безальтернативными. В связи с этим есть вполне оправданная и актуальная необходимость расширения технико-технологических средств реализации данной технологии. Прежде всего, перспективные области исследования должны быть ориентированы на решение таких традиционных для технологии машиностроения задач, как повышение производительности обработки, ее качества, технологичности реализации технологии и т.д. [1]. В настоящее время для решения вопросов очистки трудноочищаемых загрязнений применяются специальные ручные установки, источником высокого давления для которых являются насосные станции различных модификаций, чаще всего на основе мультипликатора. В качестве иллюстрации на рис.1 представлена многосопельная насадка ручного устройства для гидроструйной очистки, производства фирмы «ГРОТ», г. Владимир. Рис. 1. Многосопельная насадка ручного устройства для гидроструйной очистки Основные элементы такого оборудования идентичны комплексу для гидроструйной резки материалов и как правило приспособлены для выполнения ряда технологических операций. В результате эксплуатации ручных устройств для гидроочистки были сделаны выводы о наличии ряда недостатков, связанных с низкой производительностью, ввиду ограниченной площади взаимодействия струи (струй) с поверхностью очищаемого материала, высокого энергопотребления и как следствие себестоимости очистки, сложности обработки внутренних поверхностей различных емкостей и трубопроводов. Таким образом, актуальной является задача создания принципиально новых устройств для гидроочистки материалов и деталей лишенных указанных недостатков. Проведенный поиск конструкторско-технологических решений показал, что существует несколько возможных вариантов создания установок для гидроочистки на основе эффекта действия центробежных сил проявляющегося при высокоскоростном вращении дисков (роторов) внутренняя полость которых заполнена рабочей жидкостью. В качестве основного рабочего элемента таких установок могут выступать полые роторы барабанного и трубчатого типа (рис. 2). Рис. 2. Примеры конструктивных решений роторов барабанного (слева) и трубчатого (справа) типов Создание высокоскоростной струи в данных установках происходит в результате вращения ротора вокруг собственной оси, создания центробежной силы, действующей на жидкость, просачивании жидкости через специальные сопла малого диаметра и истечения струи с последующим ее взаимодействием с очищаемой поверхностью. Каждое из предлагаемых типов устройств для гидроочистки, в свою очередь, также может существовать в нескольких конструктивных исполнениях: с соплами, расположенными в торцевой плоскости ротора, либо на его боковой поверхности, как показано на рис.3. Рис. 3. Варианты реализации конструкций гидророторов барабанного и трубчатого типов с различным расположением сопел Вариант силового агрегата, необходимого для сообщения вращательного движения ротору дан на рисунке 4. Рис. 4. Вариант крепления гидроротора к силовому приводу Крутящй момент создаётся высокооборотным электродвигателем, на вал которого установлен гидроротор. Одной из задач, стоящих при оценке возможности создания подобных роторных установок была задача о выборе рациональных габаритов конструкции. Основным геометрическим параметром ротора является его радиус r , а параметром, характеризующим режим работы является угловая скорость вращения . Варьируя эти параметры, можно подобрать такую конструкцию ротора, которая обеспечит требуемые режимы гидроструйной очистки, обеспечив выигрыш в массе конструкции, минимальное энергопотребление и другие показатели технологичности. Важнейшим критерием рационализации конструкции являлся максимальный расход жидкости при минимизации потерь на трение в узлах крепления ротора (потери на трение в подшипниках) аэродинамических нагрузок. Математическая формулировка задачи заключается в поиске такого значения радиуса установки r , при котором функция F (r ) Q( r ) будет M (r ) иметь глобальный экстремум при заданном значении радиуса r . Причём Q (r ) - функция, описывающая изменение расхода жидкости с изменением радиуса ротора, M (r ) - функция, описывающая изменение момента сопротивления в зависимости от радиуса. Угловая скорость в целях упрощения решения будет изменяться дискретно. Для различных значениях угловой скорости было построено семейство графиков Fi (r ) (рис. 5) и наложены различные ограничения на значение радиуса r (например, технологические и конструктивные ограничения на максимальный и минимальный радиусы ротора). Проведя после этого анализ квазистатической прочности конструкции и её динамических характеристик, можно будет выбрать значения и r окончательно. Вертикальная ось графика – безразмерная величина, характеризующая производительность, горизонтальная ось – радиус барабана в метрах. Рис. 5. Графики функции Fi (r ) для различных значений угловой скорости Из графиков видно, что на режимах работы ω<1000 об/сек оптимальный радиус будет более 40 см, что неприемлемо с эксплуатационной точки зрения. Радиус установки был выбран 10 см из соображений удобства эксплуатации и постройки ротора небольших габаритов, но в ущерб производительности. Другой задачей, следующей после определения рациональных габаритов роторной установки является задача проведения соответствующих прочностных расчетов, в частности определения толщины стенки, которая будет обеспечивать прочность конструкции при заданном режиме работы и с учетом действия высоких значений угловой скорости. При проведении расчетов было принято, что ротор является оболочкой, находящаяся под совместным действием: Распределённых по поверхности инерционных нагрузок от массы обрабатываемой среды Распределённой по поверхности инерционной нагрузки от собственной массы обечайки; Краевой силы и краевого момента. Анализ прочности барабанной конструкции с соплами на торцевой поверхности проводился с применением критерия Ньютона и введением величины отношения толщины стенки ротора h к радиусу барабана r0 h r0 [2]. Заключение о необходимой толщине получено из графиков зависимости коэффициента Ньютона от величины для титанового сплава ВТ4 (рис. 6). Вертикальная ось – значение коэффициента Ньютона, по которому будет делаться вывод об экстремуме, горизонтальная ось – значения вышеупомянутого коэффициента . Расчёт ротора барабанного типа показал, что в случае с соплами, расположенными на торцевой поверхности (когда эффективная скорость струи достигается только за счёт гидростатического давления жидкости) внутреннее давление может достигать величины не более 305 атм и скорость, соответственно, не более 240 м/с. Рис. 6. Графики функции Fi (r ) для различных значений В случае, когда сопла расположены по боковой поверхности ротора, можно за счёт уменьшения толщины слоя жидкости реализовать скорость истечения до 400 м/c, при этом эффективная скорость истекающей жидкости будет создаваться в основном за счёт окружной скорости вращения ротора, а вклад гидростатического давления будет незначителен. В случае трубчатой конструкции, применяя теорию толстостенных оболочек с учётом вращения, были получены следующие данные: При торцевом расположении трубок величина гидростатического давления может достигать 360 атм. И скорость истечения, соответственно, около 280 м/c. При боковом расположении скорость истечения составит около 450 м/c. Помимо теоретического расчёта на прочность, был проведён расчёт двух типов ротора методом конечных элементов. Геометрические модели (рис.7,а,б) были подготовлены в программе SolidWorks . Рис. 7,а. Геометрическая модель ротора трубчатого типа Рис. 7,б. Геометрическая модель ротора барабанного типа Затем геометрические модели были импортированы в программу MSC.Patran, где была произведена разбивка модели на конечные элементы методом автоматической разбивки (ввиду сложности геометрии) (рис.8). Рис. 8,а. Конечноэлементная модель ротора барабанного типа Рис. 8,а. Конечноэлементная модель ротора трубчатого типа Затем были заданы граничные условия (вращение модели вокруг собственной оси, давление воды внутри ротора и закрепление). При расчёте использовались следующие типы конечных элементов: Tet4 – тэтраэдрический конечный элемент, использующийся для разбивки титанового корпуса ротора; Tri3 – треугольный плоский конечный элемент, использовался для моделирования композитного пояса ротора. Для данной модели был использован угол намотки 90 градусов (обычная окружная намотка). После подготовки конечноэлементной модели и задания граничных условий была запущена программа MSC.Nastran, которая произвела линейный (только упругие деформации) квазистатический (сила инерции квазистатическая) расчёт роторов обоих типов. По результатам конечноэлементного анализа была получена картина напряжённо-деформированного состояния для ротора барабанного типа (рис.9,а) и ротора трубчатого типа (рис.9,б). Рис. 9,а. Напряжённое состояние ротора барабанного типа Рис. 9,б. Напряжённое состояние ротора трубчатого типа Расчёт методом конечных элементов выявил следующие особенности: 1) Наиболее напряжённой является часть корпуса ротора в зоне крепления к валу (для ротора барабанного типа) и в зоне крепления трубок (для ротора трубчатого типа); 2) Напряжения при заданной окружной скорости (2000 рад/c) являются очень большими (почти равны напряжениям текучести для титана) что неблагоприятно скажется на ресурсе ротора; 3) Создание ротора трубчатого типа сопряжено с трудностью соединения трубок и центральной розетки, т.к. в области соединения наблюдаются большие значения напряжений. Таким образом, при использовании в качестве материала ротора титановых сплавов, и обмотки из углепластика максимальная скорость истечения может составить около 450 м/c. Такой скорости истечения хватит для удаления нестойких загрязнений (типа масляной плёнки) с различных поверхностей. Разрушающего воздействия на саму поверхность при этом практически не происходит. Данной скорости истечения явно недостаточно для удаления коррозии с внутренней поверхности трубопроводов. Выводы: 1. Оптимальный радиус установки в данном случае неудобен в эксплуатации и создаёт трудности при производстве гидроротора. 2. Прочность ротора из сплава ВТ4 позволяет реализовывать скорость струи до 450 м/c (сверхзвук), однако такой скорости может быть недостаточно для очистки многих типов загрязнений. 3. Для улучшения характеристик ротора необходимо изготавливать ротор целиком из композиционных материалов с высокой удельной прочностью, например, углепластик. Литература 1. Барзов А.А., Галиновский А.Л. Технологии ультраструйной обработки и диагностики материалов – М.: МГТУ им. Н.Э. Баумана, 2009. 2. Расчет и конструирование машин и аппаратов химических производств. Примеры и задачи /Под ред. М.Ф.Михалева. – Л.: Машиностроеие, 1978.