ЛПЗ 7 ИСПЫТАНИЯ ТОПЛИВНОЙ АППАРАТУРЫ ДВИГАТЕЛЕЙ топливной аппаратуры дизельных двигателей

реклама

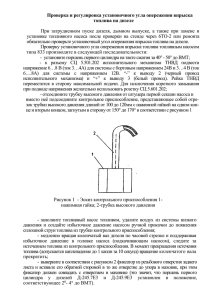

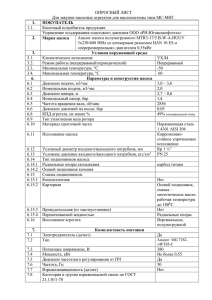

ЛПЗ 7 ИСПЫТАНИЯ ТОПЛИВНОЙ АППАРАТУРЫ ДВИГАТЕЛЕЙ Общие положения, оборудование и методика проведения испытаний топливной аппаратуры дизельных двигателей 1 Теоретические основы Цель работы: изучение устройства, рабочего процесса, методов снятия и регулирования характеристик топливного насоса дизельных двигателей с учетом нагрузочного и скоростного режима работы. Основные параметры дизелей - топливная экономичность, долговечность, эксплуатационная надежность и стабильность показателей в значительной степени зависят от исправной работы топливной аппаратуры. Система питания дизелей обычно включает расходные топливные баки, отстойники, подкачивающие насосы, подающие топливо из баков в приемные полости насосов высокого давления через топливо-прoводы низкого давления, топливные фильтры грубой и тонкой очистки, топливный насос высокого давления (рисунок 12), форсунки, топливо-проводы высокого давления. Топливные насосы высокого давления предназначены для подачи топлива к форсункам. В процессе работы дизеля насосы высокого давления должны выполнять следующие основные функции: -создавать высокое давление топлива у форсунки, необходимое для качественного его распыливания в камере сгорания; - изменять количество топлива, подаваемого в камеру сгорания за цикл, в зависимости от нагрузки дизеля; - обеспечивать подачу топлива к форсункам многоцилиндрового дизеля в строго одинаковых количествах; - обеспечивать устойчивую работу дизеля на всех скоростных и нагрузочных режимах; - обеспечивать сохранение высоких давлений подачи топлива при снижении нагрузки и частоты вращения коленчатого вала; -изменять начало и конец подачи топлива в зависимости от нагрузочного и скоростного режимов работы дизеля. 2 Оборудование для испытаний топливных насосов Для комплексной оценки соответствия топливной аппаратуры предъявляемым к ней требованиям проводятся испытания на специальных безмоторных стендах СДТА-2, МД-8, МД-12 и КИ-15711, представлен на рисунке 13. Испытание топливоподающей аппаратуры дизельных двигателей в лаборатории проводятся на безмоторном стенде МД-8 или КИ-15711. Привод стенда осуществляется электрическим двигателем, обеспечивающем возможность регулирования частоты вращения приводного вала. Метод определения производительности секций - объемный. Рисунок 12 Секция топливного насоса высокого давления 1 - корпус; 2 и 5 - крышки; 3, 8 и 29 - винт; 4, 24, 30 - прокладки; 6 и 33 - тарелки пружины; 7 - зубчатый венец; 9 - установочный винт втулки плунжера; 10 и 17 - шайбы; 11 - пробка выпуска воздуха; 12 - ввертыш; 13 - направляющая; 14 - указатель уровня масла; 15 и 34 - болты; 16 - упор; 18 и 21 - гайки; 19 - ниппель; 20 и 32 - пружины; 22 - штуцер; 23 -нагнетательный клапан; 25 - седло нагнетательного клапана; 26, 31 и 42 втулки; 27 - плунжер; 28 - рейка; 35 - контргайка; 36 – толкатель плунжера; 37 - ролик; 38 - ось; 39 – кулачковый вал; 40 - заглушка; 41 – подушка. Рисунок 13 – Стенд «Восход-1» КИ-15711 ГОСНИТИ для испытания и регулирования дизельной топливной аппаратуры 1-настраиваемая виброизоляционная опора; 2-винт заземления; 3аварийный выключатель; 4-электрошкаф; 5-пульт управления; 6-кнопка аварийной установки; 7-табличка; 8-задняя крышка; 9-передняя крышка; 10 и 11-штуцера; 12-электронный измерительный блок; 13-манометр низкого давления;14-розетка; 15-термометр; 16-манометр высокого давления; 17маховичок управления; 18-мерный бак; 19-светильник местного освещения; 20-рукоятка поворота измерительных сосудов; 21-поворотный кронштейн; 22-плита стенда; 23 и 24-дроссели; 25-ручка крышки; 26-ручка управления скоростным режимом; 27и28-выходы труб; 29-основание; 30и32-пробки; 31 и 33-указатели. Основные узлы стенда: электродвигатель с вариатором скорости, устройство для автоматического отсчета числа впрысков, топливный бак, фильтры грубой и тонкой очистки топлива, топливоподкачивающий насос низкого давления, с автономным приводным электродвигателем, устройство для установки испытываемого насоса, поворотная рама с двумя рядами мерных мензурок, панель с форсунками, входящими в комплект стенда, панель приборов с двумя манометрами для измерения низкого и среднего давления топливоподачи, вакуумметр для проверки подкачивающих насосов, тахометр, градуированный для двух направлений вращения приводного вала, пульт управления с реверсивным переключателем и кнопками включения электродвигателя, электродвигателя привода топливоподкачивающего насоса, включения освещения мерных мензурок и маховичками для плавного изменения частоты вращения и включения механизма ста впрысков. 3 Методика проведения испытания Испытуемый топливный насос устанавливается на столе стенда, соединяется с приводным валом с помощью текстолитовой шайбы и закрепляется быстродействующим зажимом. Трубопроводами, входящими в комплект стенда, насос соединяется с форсунками и с топливоподкачивающим насосом. Включателем, а затем кнопкой включить топливоподкачивающий насос и удалить воздух из топливного насоса. Включить топливоподкачивающий насос среднего давления и проверить герметичность соединений. При включенном топливоподкачивающем насосе низкого давления включается привод топливного насоса, после чего частота вращения повышается до максимального значения и рейка устанавливается в положение полной подачи. Включается автомат отсчета 100 впрысков. После его отключения производят замер количества топлива в мензурках. Отсчет производят по верхнему мениску. Испытания насоса должны производиться в комплекте с форсунками имеющими отклонения пропускной способности не более 2%. Испытания топливного насоса включают: -определение производительности и равномерности подачи насосных секций; -снятие скоростной характеристики насоса; -снятие нагрузочной характеристики насоса; При неудовлетворительных результатах испытаний необходимо произвести регулировку насоса и повторные испытания. 4 Нагрузочная характеристика топливного насоса высокого давления. 4.1 Цель испытаний Характеристику снимают с целью определения зависимости количества топлива подаваемого насосной секцией, от положения рейки при постоянной частоте вращения кулачкового вала насоса. 4.2 Методика проведения испытаний Первый опыт проводят, когда рейка закреплена в положении, соответствующем минимальной подаче топлива. В последующих опытах рейку насоса перемещают на 1,5-2 мм и закрепляют в данном положении. Во время каждого опыта замеряют частоту вращения кулачкового вала насоса и количество топлива, поданное за сто циклов впрыска каждой секцией насоса через форсунку в мерную емкость. Всего проводят 5-7 опытов при различных положениях рейки, каждый из них повторяют по два раза. Вначале рейку перемещают от минимальной подачи топлива до максимальной, а затем в противоположную сторону. Результаты опытов заносят в таблицу результатов испытаний. Таблица результатов испытаний Ход Q рейки Vт Vт Vт Vт Vт Vт Vт Vт Vт см3 мг в мм см3 см3 см3 см3 см3 см3 см3 см3 ср.знач цикл 1сек 2сек 3сек 4сек 5сек 6сек 7сек 8сек 2 3.5 5.0 6.5 6.0 7.5 9.0 10.5 12 δ% Для каждого опыта подсчитывают цикловую подачу и степень неравномерности подачи топлива насосными элементами. Цикловую подачу топлива насосным элементом подсчитывают согласно зависимости: Qц VT T 100 мг/цикл, (19) где Т - плотность топлива (Т =720 кг/м3) VT - объем топлива в мерной емкости в куб. см; iколичество впрысков (i = 100). Неравномерность подачи топлива по секциям подсчитывается по формуле: 2 Vmax Vmin 100 % Vmax Vmin (20) где Vmax и, Vmin - соответственно количества топлива, поданные секциями с максимальной и минимальной производительностью (см3/мин). После обработки результатов опытов строят характеристику топливного насоса по подаче, графически выражающую зависимость Qц = (hр), где Qц - подача топлива на цикл, мг/ цикл или мм3 /цикл; hр - перемещение рейки топливного насоса, мм. Допускаемая неравномерность цикловой подачи топлива по секциям топливного насоса при номинальной частоте вращения кулачкового вала не должна превышать 3 %, а при минимальной (250 мин-1) - 7 %. Пример такой характеристики (кривая 1) приведен на рисунке 14. Кривая 2 показывает зависимость изменения степени неравномерности подачи от величины перемещения hT рейки. По ней можно оценить пригодность для применения на двигателе. Например, при 850 мин-1 изменяется в пределах от 2 % (перемещение рейки 12 мм) до 15 % (перемещение рейки 6 мм). Такой характер изменения по мере уменьшения перемещения рейки следует считать приемлемым. ìã D g öèêë 60 50 20 40 15 30 10 20 10 n=850 ì èí d % -1 D g 1 2 d 5 5 6 7 8 9 10 11 12 h ì ì Рисунок 14 Характеристика топливного насоса по нагрузке На графике характеристики при подаче топлива отмечают положение рейки, при котором цикловая подача соответствует номинальному часовому расходу топлива. Эту цикловую подачу подсчитывают по выражению Qц GТ мг/цикл , nн i 1.07 (21) где - GT - часовой расход топлива, кг/ч; nн -частота вращения кулачкового вала, об/мин; i - число цилиндров двигателя; 1.07- коэффициент, учитывающий конкретные условия впрыска топлива.