приложения к отчету по умк-2-2

реклама

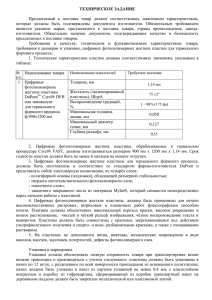

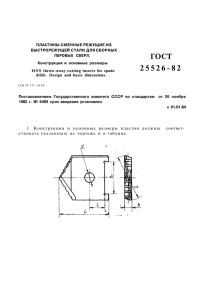

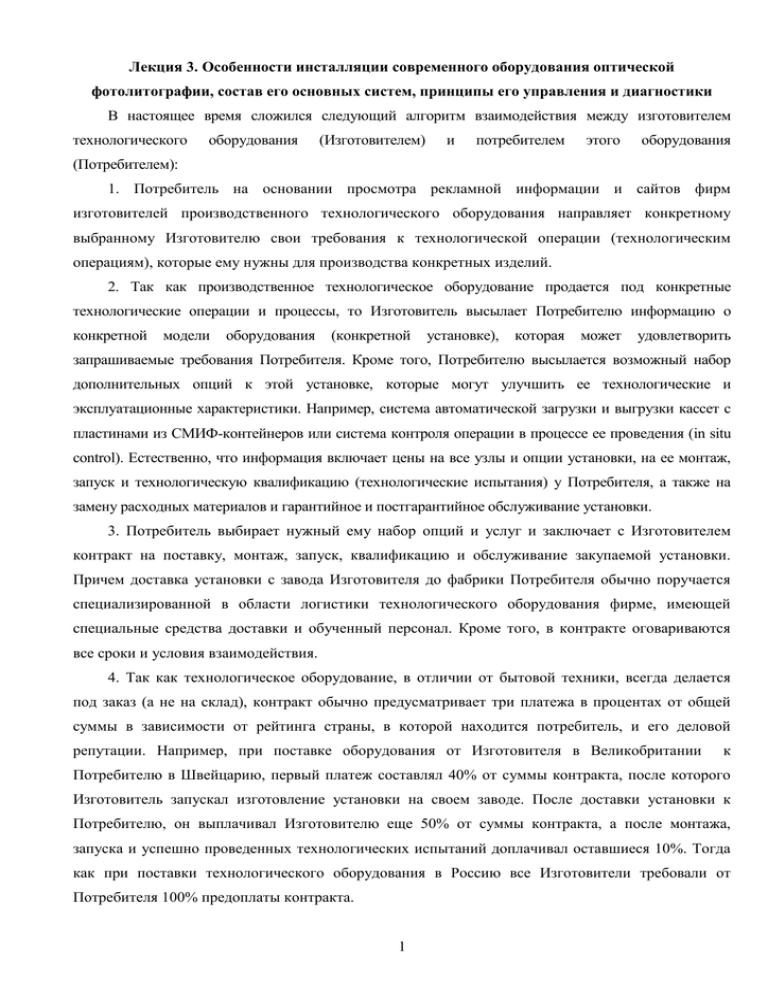

Лекция 3. Особенности инсталляции современного оборудования оптической фотолитографии, состав его основных систем, принципы его управления и диагностики В настоящее время сложился следующий алгоритм взаимодействия между изготовителем технологического оборудования (Изготовителем) и потребителем этого оборудования (Потребителем): 1. Потребитель на основании просмотра рекламной информации и сайтов фирм изготовителей производственного технологического оборудования направляет конкретному выбранному Изготовителю свои требования к технологической операции (технологическим операциям), которые ему нужны для производства конкретных изделий. 2. Так как производственное технологическое оборудование продается под конкретные технологические операции и процессы, то Изготовитель высылает Потребителю информацию о конкретной модели оборудования (конкретной установке), которая может удовлетворить запрашиваемые требования Потребителя. Кроме того, Потребителю высылается возможный набор дополнительных опций к этой установке, которые могут улучшить ее технологические и эксплуатационные характеристики. Например, система автоматической загрузки и выгрузки кассет с пластинами из СМИФ-контейнеров или система контроля операции в процессе ее проведения (in situ control). Естественно, что информация включает цены на все узлы и опции установки, на ее монтаж, запуск и технологическую квалификацию (технологические испытания) у Потребителя, а также на замену расходных материалов и гарантийное и постгарантийное обслуживание установки. 3. Потребитель выбирает нужный ему набор опций и услуг и заключает с Изготовителем контракт на поставку, монтаж, запуск, квалификацию и обслуживание закупаемой установки. Причем доставка установки с завода Изготовителя до фабрики Потребителя обычно поручается специализированной в области логистики технологического оборудования фирме, имеющей специальные средства доставки и обученный персонал. Кроме того, в контракте оговариваются все сроки и условия взаимодействия. 4. Так как технологическое оборудование, в отличии от бытовой техники, всегда делается под заказ (а не на склад), контракт обычно предусматривает три платежа в процентах от общей суммы в зависимости от рейтинга страны, в которой находится потребитель, и его деловой репутации. Например, при поставке оборудования от Изготовителя в Великобритании к Потребителю в Швейцарию, первый платеж составлял 40% от суммы контракта, после которого Изготовитель запускал изготовление установки на своем заводе. После доставки установки к Потребителю, он выплачивал Изготовителю еще 50% от суммы контракта, а после монтажа, запуска и успешно проведенных технологических испытаний доплачивал оставшиеся 10%. Тогда как при поставки технологического оборудования в Россию все Изготовители требовали от Потребителя 100% предоплаты контракта. 1 5. В контракте всегда указывается, что подготовку производственного участка к инсталляции (монтажу), запуску и квалификации (технологическим испытаниям) установки обеспечивает Потребитель. Подготовка инженерной инфраструктуры (коммуникаций) производственного участка к инсталляции конкретного технологического оборудования и сам его монтаж (подключение к коммуникациям) производится на основе требований фирмы производителя этого оборудования, записанных в документах, называемых «Facility Summary» или «Installation Conditions» и входящих в комплект документации на закупаемое (поставляемое) оборудование. Например, технические требования, выполнение которых необходимо для правильного монтажа и подключения степпера PAS5500/250C к внешним сетям и магистралям указаны в документе «PAS 5500/200/250. INSTALLATION CONDITIONS Manuals» фирмы ASM Lithography (Нидерланды). Требования к месту монтажа и подключения треков: для нанесения ГМДС Millennium 2000 Vapor Prime/Bake-Chill, для нанесения фоторезистов Millenium 2000 Coat-Bake-Chill и для проявления фоторезистов Millennium 2000 Bake-Chill-Develop фирмы SITE Services Inc. (США) приведены в табл.1. 2. Требования к месту монтажа и подключения треков: для нанесения ГМДС Millennium 2000 Vapor Prime/Bake-Chill, для нанесения фоторезистов Millenium 2000 Coat-Bake-Chill и для проявления фоторезистов Millennium 2000 Bake-Chill-Develop фирмы SITE Services Inc. (США) Таблица 1 2 3 Степпер PAS 5500/250C состоит из следующих основных отдельных конструктивных единиц (систем или частей, выполненных в виде отдельных модулей, шкафов и блоков) (см. рис.1): - система экспонирования (exposure unit); Рис. 1. Основные конструктивные единицы степпера PAS 5500/250C - система транспортировки пластин (wafer transport system); - пульта (стойки) управления для оператора (operator console); - шкафа электронного управления (electronics cabinet); - шкафа контроля за температурой воды и воздуха, подаваемых для охлаждения, а также отвода загрязненного воздуха (contamination and temperature - C&T cabinet). В составе основных конструктивных единиц степпера PAS 5500/250C могут быть выделены следующие подсистемы или субсистемы: 1. Субсистема загрузки и перемещения фотошаблонов (ФШ) внутри степпера (reticle management system - RMS), далее RM система, или субсистема усовершенствованной загрузки и перемещения ФШ внутри степпера (advanced reticle management system - ARMS), далее ARM система. 2. Субсистема интегральной инспекции ФШ (integrated reticle inspection system - IRIS), далее IRI система. IRI система является опцией, вставляемой в степпер по требованию Заказчика, которая обеспечивает инспекцию (контроль) поверхности ФШ и пленок пелликлов с целью обнаружения на них частиц и дефектов с размерами более 10 мкм, приводящих к браку на пластинах. 4 3. Субсистема загрузки и перемещения пластин внутри степпера (wafer handling system WHS), далее WH система. WH система имеет две основные функции. Первая функция - это перемещение (транспортировка) пластин между носителем (или пьедесталом) и системой предварительного совмещения (prealignment system), которая выполняется системой транспортировки пластин (Wafer Transport System - WTS), далее WT системой. Вторая функция это предварительное совмещение пластины на столике (wafer stage) степпера, которая выполняется системой предварительного совмещения (Wafer Prealignment System - WPS), далее WP система. 4. Субсистема измерения высоты (толщины) и угла наклона поверхности пластины (level sensor system - LSS), далее LS система. LS система - это оптическая система, которая измеряет высоту и угол наклона поверхности пластины для того, чтобы гарантировать, что пластина установлена параллельно фокальной плоскости проекционных линз и размещена внутри этой плоскости. Исполнительные механизмы уровня координатного стола, на котором размещается пластина (wafer stage), используются, чтобы скорректировать расположение пластины по высоте и по плоскости. 5. Субсистема контроля положения координатного стола - держателя пластин (E - chuck) (wafer stage system - WSS), далее WS система. WS система содержит три линейных электромотора, каждый из которых может работать независимо, обеспечивая прецизионное позиционирование пластины по осям X, Y и углу вращения. 6. Субсистема совмещения функциональных слоев на пластине по меткам совмещения (alignment system - AS), далее AT система. AT система должна совмещать по меткам пластину, находящуюся на координатном столе - держателе пластин (E - chuck), с фотошаблоном (ФШ), расположенном на координатном столе - держателе ФШ (reticle table). 7. Субсистема измерения и настройки воздушного изображения проекционных линз (image sensor system - ISS), далее IS система. IS система измеряет и поддерживает воздушное изображение (aerial image) проекционных линз, при этом используются 12 детекторов, которые устанавливаются на сенсорной плате. 8. Субсистема освещения ФШ (illumination system - ILS), далее IL система. Целью IL системы является экспонирование топологического рисунка ФШ и передача его изображения через набор проекционных линз на пластину, покрытую слоем фоторезиста (ФР). 9. Субсистема проецирования изображения (projection systems - PRS), далее PR система. PR система включает автоматическую подсистему управления перемещением фотошаблонного стола и экспонирования ФШ (automatic reticle masking facility - REMA) и подсистему проекционных линз (projection lens). 5 10. Субсистема генерации ультрафиолетового излучения (UV system or Deep UV system), далее UV система или DUV система. Все модели степперов серии PAS 5500, кроме модели PAS 5500/90, в качестве источника УФ излучения используют i - линию излучения ртутных ламп высокого давления с длиной волны 365 нм. В модели степпера PAS 5500/90 в качестве источника глубокого УФ (ДУФ - DUV) излучения используется эксимерный лазер на KrF c длиной волны 248 нм. По причинам безопасности и экономии площади чистых помещений эксимерный лазер монтируется в зоне обслуживания (service corridor), поэтому всегда существует система доставки лазерного луча от лазера к степперу на расстояния до 10-ти метров. Система доставки лазерного луча состоит из набора зеркал, которые обдуваются азотом, чтобы предотвратить загрязнения их поверхностей. Система доставки лазерного луча и степпер взаимно сблокированы, так что лазерный луч нигде не может выйти наружу. 11. Субсистема контроля формы и размеров выходного зрачка системы освещения ФШ (aerial illuminator system - AIS), далее AI система. AI система способна проводить обычное и вне осевое освещение ФШ с регулируемой степенью относительной пространственной оптической когерентности излучения σ. 12. Субсистемы для контроля температуры воды и воздуха, охлаждающих элементы степпера, а также отвода загрязненного после охлаждения воздуха, входящие в шкаф контроля загрязнений и температуры (contamination and temperature cabinet - C&T cabinet) далее CT шкаф. В CT шкафе производится контроль температуры воды, используемой для охлаждения следующих элементов степпера: - линз оптической системы; - статоров электромоторов, обеспечивающих перемещения координатного стола, на котором размещается пластина; - теплообменника блока подготовки чистого воздуха; - теплообменника блока подачи сжатого воздуха (блока пневматики); - стойки, в которой размещены линзы оптической системы; - элипсоидального зеркала; - заслонки оптической системы; - держателя ртутной лампы. В CT шкафе производится контроль температуры используемого для охлаждения следующих элементов степпера: - координатного стола, на котором размещается пластина; - субсистемы предварительного совмещения пластины; - ртутной лампы. 6 кондиционированного воздуха, Субсистема отвода загрязненного после охлаждения воздуха, расположенная в CT шкафе, отводит загрязненный воздух от следующих элементов степпера: - субсистемы транспортировки пластины; - субсистемы предварительного совмещения пластины; - координатного стола, на котором размещается пластина; - моторов субсистема измерения высоты и угла наклона поверхности пластины (level sensor system - LSS); - робота субсистемы перемещения фотошаблонов (ФШ); - подсистемы управления перемещением фотошаблонного стола и экспонирования ФШ (automatic reticle masking facility - REMA); - с нижней поверхности модуля экспонирования. 13. Программно-аппаратный комплекс, входящий в пульт управления оператора (operator console), далее ПУ оператора. В ПУ оператора входят: - компьютер, использующий операционные системы: VxWORKS для обеспечения работы степпера в реальном масштабе времени и SOLARIS для контроля самого ПУ оператора; - устройства основной и дополнительной (сменяемой) памяти для хранения программного обеспечения и получаемых данных; - интерфейсы с машинными субсистемами степпера (VMEbus); - RS232 интерфейсы; - коммуникационную вычислительную сеть, использующую TCP/IP протокол; - интерфейс (SECS) для связи с системой управления более высокого уровня, например производственного участка или фабрики; - интерфейсы к принтерам, мониторам и клавиатурам. 14. Шкаф электронного управления, в который входят электрические и пневматические субсистемы, управляющие элементами степпера. Электронная подсистема делится на две части: электронную стойку, содержащую всю силовую (не критическую) часть управляющей электроники, включая панель основных выключателей (Mains Switch Unit - MSU), и электронные блоки с прецизионными системами управления, требующими больших динамических областей и чувствительными к электронным шумам и помехам. Пневматическая подсистема контролирует и управляет всеми газовыми средами, используемыми в степпере: - сжатым сверхчистым и сухим воздухом (или азотом), который используется для пневматических исполнительных механизмов, подшипников; 7 антивибрационных систем и воздушных - вакуумом, который используется для прижатия (clamping) пластин и ФШ к носителям и координатным столам. 15. Координатные системы степпера PAS 5500/200C. В степпере используются 4-ре координатные системы: система координат пластины (wafer coordinate system); система координат стола, на котором происходит экспонирования пластин (stage coordinate system); система координат интерферометра (interferometer coordinate system) и система координат фотошаблона (ФШ) (reticle coordinate system). Лекция 4. Основные операционные и конструкционно-технологические параметры комплекса современного оборудования оптической фотолитографии Выход годных, объем выпуска и себестоимость микросхем с заданным уровнем интеграции (с заданными значениями топологических норм или минимальных размеров элементов) связаны с поддержанием в требуемых диапазонах (технологических допусках) определенного набора параметров, характеристик и показателей структур, операций и технологического оборудования, используемых в процессе (маршруте) их производства, включающего: 1. Параметры входных (поступающих на операции) структур, к которым относятся размеры элементов, топология и рельеф слоев, плотность поверхностных дефектов. 2. Технологические характеристики операций, к которым относятся скорость, равномерность, селективность и анизотропия обработки, коэффициент загрузки, учитывающий влияние площади обрабатываемой поверхности и топологического рельефа на скорость, равномерность, селективность и анизотропию обработки, плотность привносимых операциями дефектов. 3. Конструкционно-технологические параметры оборудования, к которым относятся операционная и технологическая производительности установки, среднее время наработки установки на отказ, коэффициенты использования и готовности установки, средние квадратические ошибки или точности измерения операционных параметров датчиками установки, плотность привносимой установкой дефектности без проведения в ней технологической операции. 4. Экономические показатели оборудования и операций, к которым относятся расходы энергоносителей, реагентов и людских ресурсов на поддержание установки в рабочем состоянии и обработку на них единицы продукции (пластины или партии пластин). Этот набор, определяющий параметры выходной (обработанной на операции) структуры и различный в каждом конкретном случае, можно рассматривать как интегральный показатель качества (ИПК) конкретной операции и установки в маршруте изготовления ИМС. Допуски на значения ИПК каждой операции и установки определяются, исходя из проектно топологических 8 норм и электрофизических параметров изготовляемой ИМС, технологического маршрута ее производства, регламента работы и обслуживания оборудования, стоимостей пластин, материалов, реагентов, оборудования, помещений и рабочей силы. Обеспечения требуемых допусков на значения ИПК операции и установки производится с помощью варьирования параметрами, перечень экспериментальным операционными которых зависимостям (целенаправленно определяется определяются видом выставляемыми и диапазоны составом значений режимными) установки. По операционных параметров (технологические допуска), в которых значения ИПК находятся в требуемых пределах. Однако только выставлением операционных параметров оборудования нельзя обеспечить на длительный срок постоянства ИПК конкретной операции и установки, так как существуют параметры уровня оборудования, материалов, реагентов и сред, в которых происходят обработка, измерение и хранение пластин в процессе производства ИМС. К параметрам уровня относятся: - временные колебания: степени чистоты реагентов и сред, в которых происходит обработка и хранение пластин, состава остаточной атмосферы или среды в камерах обработки пластин, электрофизических и химических свойств поверхностей покрытий внутри камер для обработки и хранения пластин, скорости откачки камер и скорости подачи реагентов в требуемых допусках; - временные изменения характеристик и параметров датчиков, узлов и систем оборудования за счет старения. Параметры уровня не контролируются приборами, и для поддержания их постоянства используются регламентные процедуры. Конструкционно-технологические параметры оборудования. Параметры оборудования, которые связаны с конструкционными особенностями, но определяют его технологические возможности по обработке пластин в процессе производства ИМС, называются конструкционно-технологическими. К таким параметрам относятся: 1. Операционная производительность установки (производительность установки без проведения процесса обработки), определяемая как Yop = 60·qw / tpr [пластин/час], (1) где qw - количество одновременно обрабатываемых в установке пластин; tpr - подготовительное (preparatory) время установки в минутах к проведению процесса, включающее, например: - выгрузку кассеты с пластинами из СМИФ контейнера; - напуск газа в шлюзовую камеру (venting); - открытие шлюзовой камеры и загрузку кассеты пластин в шлюзовую камеру; 9 - проверку количества и положения пластин в кассете (mapping) и откачку шлюзовой камеры (pumping); - перемещение пластины (пластин) из кассеты в рабочую камеру (реактор); - откачку реактора, напуск в него рабочих газов и стабилизацию давления в нем; - выгрузку пластины (пластин) из реактора в кассету шлюзовой камеры; - напуск газа в шлюзовую камеру, открытие шлюзовой камеры и выгрузку кассеты с пластинами из шлюзовой камеры в СМИФ контейнер. Операционная производительность характеризует быстродействие функциональных узлов установки и выбирается из условий максимальной надежности их работы и минимальной привносимой дефектности. 2. Технологическая производительность установки, определяемая как YT = 60·qw/tc = 60·qw / (tpr + ttr) [пластин/час], (2) где tc = tpr + ttr - длительность цикла обработки пластины (пластин) на установки в минутах, состоящего из подготовительного времени (tpr) и времени обработки пластины (ttr). 3. Среднее время наработки установки на отказ (fault), определяемое по формуле tf = (t1 + t2 +·······+tn) / nf [час], (3) где t1, t2,·tn - время обработки пластин между отказами установки за нормативный срок (в качестве нормативного срока обычно выбирается один, три или шесть месяцев эксплуатации оборудования); nf - количество отказов за нормативный срок. Значение tf характеризует надежность установки в производственных условиях. 4. Коэффициент использования (utilize) установки, определяемый по формуле ku = tT / tcal, (4) где tcal - календарное время работы участка, на котором находится установка, в сутки; tT технологически заданное время обработки пластин на установке в сутки. Значение ku характеризует длительность регламентной подготовки установки к проведению технологических операций. 5. Коэффициент готовности (ready) установки, определяемый как kr = tw / tT, (5) где tw - время безотказной работы (uptime) установки в течение технологически заданного времени. Значение kr характеризует ремонтноспособность оборудования, т. е. в течение технологически заданного времени работы установки допустим ее ремонт в течение времени не более tT (1 - kr). 6. Плотность привносимой установкой (tool) дефектности (Dt) на поверхность пластины с площадью (Fw) без проведения процесса обработки определяется по формуле Dt = (Dtb - Dta) / Fw, 10 (6) в которой Dtb и Dta - количество губительных дефектов на пластине соответственно до ее входа в установку и после ее выхода из установки без проведения на установке процесса обработки. Значение Dt служит для оценки качества устройств загрузки и перемещения пластин внутри установки, систем откачки и напуска газов, чистоты газовых магистралей и внутренних поверхностей камер и оснастки. Значение Dt входит в суммарную плотность привносимой операцией обработки дефектности Dop. 7. Средние квадратические ошибки σi (или точности) измерения операционных параметров Gi датчиками установки. Если операционный параметр G1 требуется выставлять с технологическим допуском δG1, т.е. G1 ± δG1/2, то точность датчика установки σ1 по международным стандартам должна удовлетворять соотношению σ1 ≤ 0,1∙δG1. (7) Технологические характеристики операций обработки пластин К технологическим характеристикам операций обработки пластин относятся: 1. Средняя скорость обработки Vm Vm = [V(max) + V(min)] / 2, (8) где V(max) и V(min) - соответственно максимальная и минимальная скорости обработки пластины. 2. Неравномерность скорости обработки по пластине (подложке), % r(V) = [V(max) - V(min)] / [V(max) + V(min)]·100. Иногда для характеристики процессов обработки пластин (9) используют понятие равномерность обработки R, которое определяется как R = [1 - 2·r(V)]. (10) 3. Селективность обработки разных материалов (M1 и M2) на поверхности пластины (подложки) S(M1/M2) = V(M1) / V(M2), (11) где V(M1) и V(M2) - соответственно скорости обработки материалов M1 и M2. Следует отметить, что селективность обработки материалов слоев может зависеть от соотношения их площадей на поверхности пластины. 4. Анизотропия (показатель анизотропии) обработки поверхности A = V(ll) / Vd(), (12) где V(ll) и V() - соответственно скорости обработки в направлениях параллельном (ll) и перпендикулярном () поверхности пластины. При A = 1 процесс обработки обеспечивает конформное воздействие на рельефную поверхность пластины. При A « 1 осуществляется в основном обработка по нормали к поверхности пластины, при A » 1 - обработка параллельно поверхности пластины (тангенциальная обработка). 11 5. Плотность привносимой операцией (процессом) обработки дефектности на поверхность пластины Dop, дефект/cм2 Dop = (Db - Da) / Fw, (13) где Db и Da - количество дефектов с размером, большим или равным критическому размеру (dD ≥ dcr) (губительных дефектов) на пластине соответственно до и после операции обработки; Fw площадь пластины. 6. Плотность привносимых операцией обработки радиационных дефектов (radiation-induced defects) в поверхностные слои обрабатываемой пластины DrD, дефект/cм2, определяемая в соответствии с формулой (13). Следует отметить, что приведенные в этом разделе технологические характеристики относятся не только к операциям, но и к оборудованию, на котором производится обработка пластин, так как нельзя отделить процесс от установки, в которой он реализуется. Параметры входных (поступающих на операции) структур. Структуры входящие и выходящие с операций фотолитографии (ФЛ) могут иметь следующие параметры: 1. Материал (марка) фоторезиста (ФР) или антиотражающего покрытия (АОП). 2. Средняя толщина слоя ФР или АОП на пластине dm = [d(max) + d(min)]/2, (14) где d(max) и d(min) - соответственно максимальная и минимальная толщины слоя на пластине (подложке). 3. Неравномерность толщины слоя ФР или АОП на пластине, % r(d) = [d(max) - d(min)]/[d(max) + d(min)]·100. (15) 4. Адгезия материала ФР или АОП к материалу пластины (к материалам функциональных слоев, нанесенных на поверхность пластины), характеризуемая силой адгезионного сцепления на единицу площади Fad, дин/см2. 5. Степень чистоты поверхности, характеризуемая плотностью дефектов с размером большим критического, на поверхности пластины или на поверхности слоев ФР или АОП Ds, дефект/cм2. 6. Степень конформности покрытия ступеньки топологического рельефа (conformality step coverage) слоем ФР или АОП αc, %: αc = (s/z)·100, (16) где s и z - соответственно толщина наиболее тонкого и наиболее толстого участков наносимой пленки ФР или АОП на боковой стороне ступеньки (см. рис.1). 12 7. Степень покрытия боковой стенки ступеньки топологического рельефа (side wall step coverage) слоем ФР или АОП αw, %: αw = (s/x)·100, (17) где x - толщина наносимой пленки ФР или АОП на горизонтальной поверхности пластины (см. рис.1). 8. Степень покрытия дна ступеньки топологического рельефа (bottom step coverage) слоем ФР или АОП αb, %: αb = (y/x)·100, (18) где y - толщина осаждаемой пленки на дне ступеньки (см. рис.1). 9. Средний размер элемента в пленке ФР Lm, определяемый согласно формуле (14). 10. Разброс (неравномерность) размера элемента в пленке ФР по пластине r(Lm), определяемый согласно формуле (15). 11. Среднее значение угла наклона профиля элемента в пленке ФР βm и его разброс по пластине r(βm), определяемые по формулам (14) и (15). Распределение времени работы, обслуживания, ремонта и простоя оборудования на заводе. Диаграммы распределения календарного времени на основные составляющие, связанные с работой, обслуживанием, ремонтом и простоем оборудования на заводе по производству ИМС, а также причины их возникновения, регламентируются согласно международному стандарту SEMI E10-0600 (см. рис.2) Время работы оборудования (equipment uptime) - период времени, когда оборудование в состоянии выполнять присущие ему рабочие функции, и включающее время изготовления продукции (productive time), резервное время (standby time) и время инженерных работ (engineering time). Время простоя оборудования, запланированное расписанием (scheduled downtime) период времени, когда оборудование не в состоянии выполнять присущие ему рабочие функции из-за запланированных условий простоя. 13 Рис. 2. Основные причины, определяющие времена работы, обслуживания, ремонта и простоя оборудования на заводе по производству интегральных микросхем. . Время простоя оборудования, незапланированное расписанием (unscheduled downtime) период времени, когда оборудование не в состоянии выполнять присущие ему рабочие функции из-за незапланированных условий простоя. Время простоя оборудования вне расписания (non-scheduled downtime) - период времени вне расписания, когда оборудование не может быть использовано в производстве. Лекция 5. Основные регламентные процедуры, процедуры кондиционирования, аттестации и приемки комплекса современного оборудования оптической фотолитографии Однако только выставлением операционных параметров оборудования нельзя обеспечить на длительный срок постоянства интегрального показателя качества (ИПК) конкретной операции и установки, так как существуют параметры уровня оборудования, материалов, реагентов и сред, в которых происходят обработка, измерение и хранение пластин в процессе производства ИМС. К параметрам уровня относятся: - временные колебания: степени чистоты реагентов и сред, в которых происходит обработка и хранение пластин, состава остаточной атмосферы или среды в камерах обработки пластин, электрофизических и химических свойств поверхностей покрытий внутри камер для обработки и хранения пластин, скорости откачки камер и скорости подачи реагентов в требуемых допусках; - временные изменения характеристик и параметров датчиков, узлов и систем оборудования за счет старения. Параметры уровня не контролируются приборами, и для поддержания их постоянства используются регламентные процедуры. 14 Регламентные процедуры подразделяются на процедуры кондиционирования, аттестации и приемки оборудования. Регламентные процедуры выполняются в рамках технического обслуживания степпера PAS 5500/250C или треков нанесения и проявления пленок ФР, подразделяются на ежедневные, ежемесячные и ежеквартальные процедуры и регистрируются в соответствующих контрольных листах. Контрольный лист ежедневного технического обслуживания степпера приведен в табл.1. 15 Продолжение таблицы 1 Элемент обслуживаемого (проверяемого) объекта, критерии выполнения операции технического обслуживания День недели Пн. Вт. Ср. Пт. Чт. Вс. Сб. Отметка о проведении сканирование системы с помощью сенсора изображения (IQC) Значение фокусного расстояния по результатам сканирование системы с помощью сенсора изображения, мкм Содержание примечания Примечания Контрольный лист ежемесячного технического обслуживания степпера приведен в табл. 2. Таблица 2 Месяц Выполняемая операция Проверка равномерности освещения (обычное освещение, квадратное окно) Проверка равномерности освещения (обычное освещение, прямоугольное окно) Время, предусмотренное на проведение технического обслуживания, мин Время, затраченное на проведение технического обслуживания, мин 16 часов 15 часов Элемент обслуживаемого (проверяемого) объекта, критерии выполнения операции ТО Допустимое значение Действительное значение/ отметка о выполнении Ответственный за установку Значение после настройки Время, предусмотренное , мин Время, затраченное, мин Подсистема освещения и проекции <1.2% 5 5 Подсистема освещения и проекции <1.2% 5 5 16 Продолжение таблицы 2 Проверка равномерности освещения (кольцевое освещение, квадратное окно) <1.4% 5 5 <1.4% 5 5 Подсистема освещения и проекции >1500 mW/cm 2 5 5 Подсистема освещения и проекции >1100 mW/cm 2 5 5 Подсистема освещения и проекции <850 часов 1 1 Подсистема освещения и проекции Проверка равномерности освещения (кольцевое освещение, прямоугольное окно) Подсистема освещения и проекции Проверка интенсивности освещения (обычное освещение) Проверка интенсивности освещения (кольцевое освещение) Проверка времени работы ртутной лампы Продолжение таблицы 2 Сканирование системы с помощью сенсора изображения Система анализа изображения 10 10 Калибровка фокальной плоскости по методу FOCAL Система анализа изображения 180 180 Проверка давления в блоке контроля гелия Пневмогазовая система 7±1 bar 10 10 Пневмогазовая система >10 bar или >150 PSI 10 10 Кабинет TCU > min 1 1 Координатный стол 300 300 Координатный стол 300 300 Координатный стол 300 300 Компьютерная система 30 30 Проверка давления гелия Проверка уровня воды Очистка поверхности координатного стола Очистка поверхности гранитного камня Очистка направляющих и статоров Архивирование данных на стриммерную ленту 17 Продолжение таблицы 2 Очистка платформы индексера и поверхности пьедестала Очистка руки транспортного робота Очистка блока вращения пластины Очистка блока разгрузки пластины Очистка дипода Очистка датчика края пластины Подсистема загрузкивыгрузки пластин 15 15 Подсистема загрузкивыгрузки пластин 60 60 Подсистема загрузкивыгрузки пластин 180 180 180 180 180 180 180 180 Подсистема загрузкивыгрузки пластин Подсистема загрузкивыгрузки пластин Подсистема загрузкивыгрузки пластин Продолжение таблицы 2 Тест Edge sensor repro 25x1 Подсистема загрузкивыгрузки пластин 60 60 Тест Edge sensor repro 1x25 Подсистема загрузкивыгрузки пластин 60 60 Тест Mark sensor repro 25x1 Подсистема загрузкивыгрузки пластин 60 60 Тест Mark sensor repro 1x25 Подсистема загрузкивыгрузки пластин 60 60 Подсистема маскирования шаблона 20 20 Подсистема загрузки шаблона 30 30 Проверка точности маскирования шаблона Проверка воспроизводимости позиционирования шаблона 18 Контрольный лист ежеквартального технического обслуживания степпера приведен в табл. 3. Таблица 3 Время, предусмотренное на проведение технического обслуживания, мин Время, затраченное на проведение технического обслуживания, мин 24 часа 22 часа Выполняемая операция, критерии выполнения Допустимое значение Элемент обслуживаемого (проверяемого) объекта, Проверка равномерности освещения (обычное освещение, квадратное окно) Проверка равномерности освещения (обычное освещение, прямоугольное окно) Действительное значение/ отметка о выполнении Ответственный за установку Значение после настройки Время, предусмотренное, мин Время, затраченное, мин Подсистема освещения и проекции <1.2% 5 5 Подсистема освещения и проекции <1.2% 5 5 Продолжение таблицы 3 Проверка равномерности освещения (кольцевое освещение, квадратное окно) Подсистема освещения и проекции <1.4% 5 5 Подсистема освещения и проекции <1.4% 5 5 Проверка интенсивности освещения (обычное освещение) Подсистема освещения и проекции >1500 mW/c m2 5 5 Проверка интенсивности освещения (кольцевое освещение) Подсистема освещения и проекции >1100 mW/c m2 5 5 Проверка равномерности освещения (кольцевое освещение, прямоугольное окно) 19 Продолжение таблицы 3 Проверка времени работы ртутной лампы Подсистема освещения и проекции <850 часов Проверка коэффициента передачи объектива Подсистема освещения и проекции > 65 % Проверка и очистка оптики осветителя AERIAL Сканирование системы с помощью сенсора изображения Калибровка фокальной плоскости по методу FOCAL Замена галогенной лампы датчиков фокусировки Проверка изменения фокуса при изменении высоты шаблона 1 1 120 120 Подсистема освещения и проекции 300 300 Подсистема анализа изображения 10 10 Подсистема анализа изображения 180 180 Подсистема фокусировки и выравнивания 20 20 Подсистема анализа изображения 60 60 Продолжение таблицы 3 Проверка давления в блоке контроля гелия Проверка давления гелия Проверка уровня воды Пневмогазовая система Пневмогазовая система Кабинет TCU 7±1 bar >10 bar или >150 PSI > min < 50.0 mS/cm 10 10 10 10 1 1 5 5 Проверка качества воды Кабинет TCU Очистка поверхности координатного стола Координатный стол 300 300 Координатный стол 300 300 Координатный стол 300 300 Очистка поверхности гранитного камня Очистка направляющих и статоров 20 Продолжение таблицы 3 Проверка воздушной подушки Очистка кулачков Очистка игл Проверка напряжения модулятора Проверка выходной мощности лазера Проверка аттенюатора Позиция ND 3.0 SD Архивирование данных на стриммерную ленту Проверка свободного пространства на диске Координатный стол 300 300 Координатный стол 240 240 Координатный стол 240 240 300 300 10 10 40 40 Компьютерная система 30 30 Компьютерная система 5 5 Система совмещения 9 ± 0.1 В Система совмещения > 7 мВт Система совмещения < 100 нм < 10 нм Продолжение таблицы 3 Очистка платформы индексера и поверхности пьедестала Очистка руки транспортного робота Очистка блока вращения пластины Очистка блока разгрузки пластины Очистка дипода Подсистема загрузкивыгрузки пластин 15 15 Подсистема загрузкивыгрузки пластин 60 60 Подсистема загрузкивыгрузки пластин 180 180 Подсистема загрузкивыгрузки пластин 180 180 Подсистема загрузкивыгрузки пластин 180 180 21 Продолжение таблицы 3 Очистка датчика края пластины Подсистема загрузкивыгрузки пластин 180 180 Тест Edge sensor repro 25x1 Подсистема загрузкивыгрузки пластин 60 60 Тест Edge sensor repro 1x25 Подсистема загрузкивыгрузки пластин 60 60 Тест Mark sensor repro 25x1 Подсистема загрузкивыгрузки пластин 60 60 Тест Mark sensor repro 1x25 Подсистема загрузкивыгрузки пластин 60 60 Калибровка загрузки пластин Подсистема загрузкивыгрузки пластин 60 60 Подсистема маскирования шаблона 20 20 Проверка воспроизводимости позиционирования шаблона Подсистема загрузки шаблона 30 30 Проверка времени замены шаблона Подсистема загрузки шаблона 20 20 Проверка точности маскирования шаблона Контрольный лист ежедневного технического обслуживания трека для нанесения ГМДС Millennium 2000 Vapor Prime-Bake-Chill. 22 Контрольный лист ежедневного технического обслуживания трека для нанесения фоторезиста Millennium 2000 Coat-Bake-Chill. 23 24 Контрольный лист ежедневного технического обслуживания трека для проявления фоторезиста Millennium 2000 Bake-Chill-Develop. 25 Контрольный лист ежедневного технического обслуживания трека для нанесения антиотражающего покрытия Tractrix System. 26 Контрольный лист еженедельного технического обслуживания трека для нанесения фоторезиста Millennium 2000 Coat-Bake-Chill. 27 Лекция 6. Методика определение себестоимости операций оптической фотолитографии Закон Мура описывает эволюцию микроэлектронного производства (технологии и изделий микроэлектроники) уже более 35-ти лет, и вера в него производителей ИМС достигла такого уровня, что на основе этого закона делаются производственно санкционированные прогнозы (roadmaps) в будущее на ближайшие 15 лет. Национальный технологический прогноз для полупроводниковой промышленности США (NTRS - The National Technology Roadmap for Semiconductors) был впервые разработан ассоциацией полупроводникового производства (SIA - Semiconductor Industry Association) в 1992 году, чтобы служить в качестве производственного стандарта закона Мура. Проверка и корректировка этого технологического прогноза (NTRS) осуществлялась в версиях 1994 года и 1997 года, а с 1999 года технологические прогнозы на основе закона Мура стали международными (ITRS - The International Technology Roadmap for Semiconductors). В последних версиях ITRS прогнозируется развитие микроэлектронного производства до 2024 года на основе закона Мура. Исторически, в соответствии с законом Мура, переход от одного уровня технологии (УТ) к следующему УТ происходит каждые 2-3 года и требует совершенствования технологического оборудования и процессов по разрешающей способности, анизотропии, равномерности (однородности), конформности, селективности и дефектности, и в первую очередь установок и операций литографии, травления, имплантации и отжига (см. табл.1). 28 ТЕНДЕНЦИИ РАЗВИТИЯ КМОП ТЕХНОЛОГИИ НА ПРИМЕРЕ ВЫСОКО СОВЕРШЕННЫХ ДОЗУ И МП Таблица 1 Уровень технологии, нм 350 250 180 130 90 65 45 32 22 1994 1997 1999 2001 2004 2007 2010 2013 2016 Минимальный размер элемента изделия, нм: ДОЗУ (размер линий 1-ого уровня разводки) МП (литографическая длина затворов) МП (физическая длина затворов) 350 250 200 250 180 150 180 130 100 130 90 65 90 60 37 65 42 25 45 30 18 32 21 13 22 15 8 Функциональные возможности изделия на стадии массового производства на кристалл: ДОЗУ (информационная емкость, Мбит) МП (количество транзисторов, млн. шт.) 16 21 64 52,8 256 108 512 276 1·103 553 4·103 1,1·103 8·103 2,2·103 16·103 4,4·103 32·103 8,8·103 40 300 35 600 30 1,2·103 25 1,7·103 20 3,0·103 15 4,9·103 10 9,5·103 5 18·103 1 36·103 Напряжение питания изделия, В 2,5-3,5 1,8-2,5 1,5-1,8 1,2-1,5 0,9-1,2 0,8-1,1 0,7-1,0 0,6-0,9 0,5-0,8 Допустимая стоимость готового изделия на стадии массового производства на функцию: ДОЗУ, микроцент/бит МП, микроцент/транзистор 86 1,3∙103 28 470 15 245 7,7 97 2,7 34 0,96 12,2 0,34 4,3 0,12 1,5 0,04 0,54 3,20 0,51 2,34 0,44 1,90 0,40 1,54 0,36 0,51 0,28 0,48 0,25 0,45 0,22 0,41 0,20 0,37 0,19 3,51 1,21 2,11 1,04 1,90 0,90 1,60 0,80 1,17 0,66 1,05 0,64 0,94 0,61 0,89 0,57 0,85 0,54 Характеристика Год введения УТ в массовое производство Быстродействие изделия: ДОЗУ (время выборки, нс.) МП (рабочая частота, МГц) Стоимость корпусирования изделия, цент/вывод: ДОЗУ Максимальная Минимальная МП Максимальная Минимальная При переходе к более высокому УТ уменьшается не только минимальный размер элемента Lmin, но и все топологические размеры (проектные нормы) других элементов микросхемы во всех ее функциональных слоях. Совершенствование ДОЗУ и МП по функциональным возможностям, быстродействию и стоимости происходит как при переходе от одного УТ к другому, так и внутри одного УТ (см. табл.2). Почему закон Мура выполняется так долго? Будет ли он справедлив в ближайшие 15 лет? И есть ли у него предел? Ответы на эти вопросы требуют детального анализа и разъяснений. Сам Гордон Мур много раз говорил, что экспоненциальность развития не может наблюдаться всегда, так как все экспоненциальные законы должны достигать предела. Существуют экономические и технологические пределы развития, причем первые всегда наступают раньше, чем вторые. Действительно, никакой суммой денег нельзя преодолеть законы физики. Исторически микроэлектронное производство способно изготавливать кремниевые ИМС при практически постоянной стоимости единицы обрабатываемой площади кремния. В 1980 году средняя система фотолитографии стоила 500 тысяч долларов и имела максимальную производительность в 40 пластин диаметром 100 мм в час, т.е. стоимость обработки 1 см2 кремния составляла 159 долларов. В 2003 году стоимость степпера-сканера была 10 миллионов долларов, и он обрабатывал 90 пластин диаметром 300 мм в час, т.е. стоимость обработки 1 см2 кремния составляла 157 долларов. 29 ПРОЕКТНЫЕ НОРМЫ ОСНОВНЫХ ЭЛЕМЕНТОВ КМОП МИКРОСХЕМ ДЛЯ РАЗЛИЧНЫХ УРОВНЕЙ ТЕХНОЛОГИИ Таблица 2 Уровень технологии (топологическая норма), нм Контакты Затворы Алюминиевая и медная металлизаци я Переходные отверстия (vias) и канавки (trenches) в изоляции под медную металлизацию Vias d/L, нм Trench d/L, нм 280 190/190 260/260 200 130/130 180/180 110 150 95/95 130/130 75 100 65\65 90/90 Размер d, нм Зазор L, нм d, нм L, нм d, нм L, нм 500 500 600 550 750 600 700 350 350 450 400 550 500 600 250 250 360 300 400 400 500 180 180 280 220 300 300 400 130 130 200 160 220 220 90 90 130 110 150 150 65 65 90 80 110 45 45 65 55 75 1. Для уровней технологии (УТ) 500 – 180 нм в качестве материала затвора используется полицид титана TiSi2/Si* (Si* - поликремний), для УТ 130 - 90 нм используется полицид кобальта CoSi2/Si*, для УТ 65 нм используется полицид никеля NiSi/Si*, для УТ 45 нм используется силицид никеля NiSi или тугоплавкие металлы (Ti, Ta, W) и их нитриды. 2. В качестве подзатворного диэлектрика для УТ 500 – 130 нм используется термическая двуокись кремния (SiO2), для УТ 90 – 65 нм – термический оксинитрид кремния SiONx или система SiO2/Si3N4, для УТ 45 нм – система SiO2/high k dielectric (high k dielectrics - диэлектрики с высокой диэлектрической постоянной), например, окись гафния HfO2 или силикат гафния HfSiOx. Закон Мура является следствием законом опыта (Experience Low) применительно к специфике микроэлектронного производства. Закон опыта был открыт в конце 60-х годов прошлого века бостонской консалтинговой группой (Boston Consulting Group - BCG) в рамках эмпирических исследований изменения цен и издержек (затрат) в различных отраслях промышленности. В современной формулировке он гласит, что реальные (т.е. без учета инфляционной составляющей) затраты (издержки) на производство одной единицы продукции уменьшаются на относительно постоянную величину (порядка (10-30)%), когда совокупное (накопленное, кумулятивное) количество произведенной продукции удвоится. Для микроэлектронного производства, которое исторически поддерживает практически постоянную стоимость обработки 1 см2 кремния, закон опыта можно сформулировать в виде: себестоимость изготовления основной функциональной единицы ИМС (стоимость на функцию) уменьшается на относительно постоянную величину (порядка 29% в год), когда минимальный размер элементов (минимальная топологическая норма) Lmin = 1/2 min pitch уменьшается на 30% (или масштабируется в 0,7 раза) с каждым следующим уровнем технологии. Уменьшение минимального размера в 0,7 раза при переходе от одного уровня технологии к другому эквивалентно удвоению функциональных единиц (например, МОП-транзисторов или ячеек памяти) в ИМС. Действительно, снижение Lmin в 0,7 раза приводит к двукратному 30 уменьшению площади, занимаемой МОП-транзистором, а, следовательно, к увеличению их количества, формируемого на единице площади или кристалле ИМС, в 2 раза. Основными факторами снижения стоимости обработки единицы площади кремния, кроме увеличения диаметра обрабатываемых пластин, являются: - уменьшение сроков строительства фабрик, ускорение их запуска и выхода на целевые параметры; - повышение производительности и коэффициента использования оборудования; - повышение надежности и коэффициента готовности оборудования, улучшение его диагностики и обслуживания; - повышение целевого значения выхода годных изделий и сокращение периода его достижения, начиная от момента запуска изделий; - увеличение объема производства фабрик. Так как процесс масштабирования ИМС определяется в первую очередь процессом литографии, то современные технологии микроэлектронного производства пытаются всеми способами отодвигать физические пределы по разрешению проекционной оптической литографии. При подходе к физическому пределу литографии стоимость для продолжения целевого улучшения совершенства ИМС за счет их миниатюризации (уменьшения размеров) начинает экспоненциально возрастать. Поэтому экономический предел совершенствования ИМС всегда достигается перед физическим пределом используемого процесса литографии (см. рис.1). 31 Стоимость Физический предел Новый физический предел Экономический предел 2 Инновация 1 Функциональность ИМС Рис. 1. Зависимости затрат от функциональных возможностей ИМС, изготавливаемых с помощью технологий с разными физическими пределами (физический предел изменяется в результате внедрения технических новшеств – инноваций) В процессе масштабирования кремниевая КМОП-технология приближается и к фундаментальным физическим пределам. Физические пределы возникают из того факта, что электронный сигнал не может двигаться через соединения со скоростью выше скорости света и квантовомеханические неопределенности должны препятствовать этому. В конце 20-го века таким фундаментальным пределом считалось достижение каналом МОП транзисторов размера, сопоставимого с длиной размерного квантования в кремнии, которая при комнатной температуре составляет 15 нм. Считалось, что при этих размерах традиционные полевые и биполярные транзисторы, до сих пор используемые в микросхемах, станут функционально непригодными. Однако в 2002 году сотрудникам американской компании IBM с помощью высокоразрешающего процесса электронно-лучевой литографии удалось изготовить на КНИ (SOI - silicon on insulator) пластинах со слоем приборного монокремния толщиной 7 нм МОПтранзисторы с эквивалентной толщиной подзатворного диэлектрика 1,2 нм и длинами каналов 12 нм и 6 нм. Эти МОП транзисторы работали обычным образом и имели при напряжении питания 1,5 В эффективные управляющие токи насыщения Id,sat соответственно 439 мкА/мкм и 130 мкА/мкм. Поэтому в настоящее время фундаментальный предел для логических приборов, как в кремниевой КМОП-технологии, так и в любой другой, определяется минимальным количеством энергии, необходимым для выполнения однобитовой операции при комнатной температуре, т.е. для переключения МОП-транзистора из состояния «0» в состояние «1» или наоборот. Формула 32 минимального количества энергии для выполнения однобитовой операции Emin, называемая по имени авторов выражением Шеннона - Неймана - Ландауэра, имеет вид: Emin = kB·T·(ln2), (1) где T - абсолютная температура, K; kB = 1,38·10-23 Дж/K = 8,625·10-5 эВ/K - постоянная Больцмана. При комнатной температуре T = 295 K, Emin = 0,017 эВ. Из соотношения неопределенностей Гейзенберга для координаты x и импульса p и для энергии E и времени t: (Δx·Δp) = (ΔE·Δt)≥h/2π=ħ, где h = 6,626·10-34 Дж·сек - постоянная Планка, можно получить следующие значения для минимального размера и минимального времени переключения МОП-транзистора, как элемента бинарной логики: Lmin = ħ/(2me·kB·T·ln2)1/2 = 1,5 нм, (2) τmin = ħ/(kB·T·ln2) = 0,04 пс, (3) где me - масса электрона. Ожидается, что при современных темпах масштабирования в соответствие с законом Мура, передовые микроэлектронные изделия подойдут к этим пределам в ближайшие (10 - 15) лет. Это обстоятельство стимулирует поиск новых решений по созданию переключающих элементов, отличных от элементов, создаваемых по имеющейся кремниевой технологии. Для дальнейшего прогресса миниатюризации потребуется переход к нанотехнологии, и возможна замена кремния, в качестве основного материала микроэлектроники (см. рис.2). Рис. 2. Временные зависимости обобщенного показателя совершенства ИМС: S1 классическая КМОП-технология на объемном монокристаллическом кремнии (planar bulk CMOS technology – PB CMOS technology); S2 – КМОП-технология на КНИ с ультратонким полностью обедненным слоем рабочего монокремния (fully-depleted ultra-thin body SOI CMOS technology – FD UTB SOI CMOS technology); S3 – КМОПтехнология на много затворных КМОП-структурах на объемном монокремнии или на КНИ (multiple-gate CMOS technology – MG CMOS technology); S4 –нанотехнология с подходом к изготовлению ИМС «снизу вверх». В скобках указана топологическая норма ИМС. TP – технологический разрыв. 33 Расчет себестоимости (cost of ownership - COO) изготовления микросхем или других микроэлектронных изделий проводится согласно стандарту SEMI E35 по формуле: COO [$/шт.] = (FС+RС+LС)/(tcal·ku·N·Y), (4) где FС - фиксированные расходы за срок службы (время жизни) оборудования, используемого в производстве изделий, включающие стоимость самого оборудования, затраты на его установку на участке, затраты на технологические испытания, затраты на обучение персонала и стоимость чисто комнатной площади, занимаемой оборудованием; RС - периодические расходы за срок службы на производство изделий, включающие потребление расходных материалов и реагентов, запчастей, затраты на обслуживание и заработную плату; LС - расходы за срок службы на потери изделий (стоимости продукции, полуфабрикатов (п/ф)) за счет их повреждений (поломок, загрязнений), которые непосредственно связаны со совершенством характеристик оборудования; tcal - общее календарное время работы оборудования в часах за срок его службы (время жизни, время полной амортизации его стоимости), обычно принимаемый за 5 лет; ku = ttr/tcal коэффициент полезного использования оборудования, равный отношению времени ttr, в течение которого оборудование обрабатывает изделия, к общему календарному времени работы оборудования tcal, обычно равный для хороших производств 85 %; N - производительность оборудования в шт./час (штук изделий/час); Y - выход годных изделий (п/ф) с оборудования. 34 Лабораторный практикум по курсу «Оборудование и методы прецизионной оптической фотолитографии»» Цель: ознакомление с принципами формирования, обслуживания и функционирования комплекса современного оборудования оптической фотолитографии, а также первичное освоение основных навыков работы на оборудовании. Задачи лабораторного практикума: Изучение комплекса современного оборудования оптической фотолитографии для производства СБИС, включая: - основные классы современного оборудования оптической фотолитографии; - особенности инсталляции и состав основных систем оборудования оптической фотолитографии, принципы управления и диагностики; - основные операционные и конструкционно-технологические параметры комплекса современного оборудования оптической фотолитографии; - основные технологические процессы современного оборудования оптической фотолитографии; - состав и основные принципы построения комплекса современного оборудования оптической фотолитографии; Лабораторный практикум предусматривает общее знакомство с конкретным оборудованием, методиками выполнения операций на данном оборудовании, знакомство с особенностями проведения процессов и контроля параметров. Предусматривается изучение следующих модулей оптической фотолитографии: - нанесения адгезионных, планаризирующих и антиотражающих покрытий и слоев фоторезистов; - термообработки указанных покрытий и слоев; - экспонирования слоев фоторезистов; - проявления экспонированных слоев фоторезистов; - проявления планаризирующих и антиотражающих покрытий. Концепция обучения предусматривает самостоятельную проработку специальных вопросов, связанных с принципами устройства и функционирования оборудования, физико-химических и технологических особенностей применяемых процессов на основе имеющихся описаний оборудования и рекомендуемого списка учебной литературы, практического знакомства с комплексом фотолитографического оборудования на действующих производствах, подготовку реферата по выбранной теме, а также защиту лабораторной работы. 35 Процесс обучения предусматривает использование нескольких экспериментальных площадок, включая технологические линейки МИЭТ, НИИСИ РАН, ОАО «НИИМЭ и Микрон», а также привлечение к учебному процессу специалистов предприятий - партнеров. Используемый для проведения лабораторного практикума парк оборудования: Таблица 1. Базовые установки и процессы фотолитографии. Установка Процесс Millennium Vapor Prime/Bake/Chill дегидратация, обработка адгезивом (ГМДС) Millennium Coat-Bake-Chill нанесение фоторезиста SPR955CM-0.7, SPR955CM1.4, Ultra-i 123 0.6, снятие фоторезиста в сольвенте Tractrix (система нанесения SITE) нанесение фоторезиста Ultra-i 123 0.35, Ultra-i 123 1.0, нанесение антиотражающего покрытия XHRi16.lnd, снятие фоторезиста в сольвенте PAS5500/250C Stepper экспонирование фоторезиста Millennium Bake-Chill-Develop проявление фоторезиста, дубление фоторезиста Таблица 2 Дополнительное технологическое оборудование. Наименование и назначение Установка совмещения и экспонирования MJB4 фирмы Karl Suss Установка нанесения и сушки Delta 6 RC,Delta 6 HP фирмы Karl Suss Установка химической обработки полупроводниковых пластин "Сталис ИС-5" Локальная чистая зона "Soft Capsule" Установка получения деионизированной воды IWA Установка для проведения наноимпринт литографии FC 150 фирмы Karl Suss Задание на подготовку к лабораторному практикуму: - ознакомиться с основными классами современного оборудования оптической фотолитографии; - изучить особенности инсталляции современного оборудования оптической фотолитографии, состав его основных систем, принципы его управления и диагностики; - изучить основные операционные и конструкционно-технологические параметры комплекса современного оборудования оптической фотолитографии; - изучить состав и основные принципы построения комплекса современного оборудования оптической фотолитографии; 36 Основные темы (включая темы для подготовки рефератов) для самостоятельной проработки. Темы Состав, основные принципы построения комплекса современного оборудования оптической фотолитографии и особенности реализуемых на нем технологических процессов: - оборудование для нанесения адгезионных, планаризирующих и антиотражающих покрытий и слоев фоторезистов; - оборудование для термообработки адгезионных, планаризирующих и антиотражающих покрытий и слоев фоторезистов; - оборудование для экспонированных слоев фоторезистов; - оборудование для проявления экспонированных слоев фоторезистов; - оборудование для проявления планаризирующих и антиотражающих покрытий; - комплекс современного оборудования оптической фотолитографии, в виде отдельных установок или общего технологического кластера, состоящего из связанных транспортной системой специализированных модулей. Основные регламентные процедуры, процедуры кондиционирования, аттестации и приемки комплекса современного оборудования оптической фотолитографии: - оборудования для нанесения адгезионных, планаризирующих и антиотражающих покрытий и слоев фоторезистов; - оборудования для термообработки адгезионных, планаризирующих и антиотражающих покрытий и слоев фоторезистов; - оборудования для экспонированных слоев фоторезистов; - оборудования для проявления экспонированных слоев фоторезистов; - оборудования для проявления планаризирующих и антиотражающих покрытий. Перечень лабораторных работ. № п/п 1 2 3 4 Название работы Изучение состава и компоновки участка фотолитографии. Наблюдение в реальном времени на производстве технологических процедур всего фотолитографического комплекса. Подготовка отчета Наблюдение в реальном времени на производстве регламентных и технологических процедур на установках нанесения фоторезиста, адгезионных и антиотражающих покрытий. Наблюдение в реальном времени на производстве регламентных и технологических процедур на установках проявления фоторезиста. Наблюдение в реальном времени на производстве регламентных и технологических процедур на установках экспонирования фоторезиста. Учебно-методическое и информационное обеспечение лабораторного практикума. Основная литература. 1. Handbook of VLSI microlithography. Second edition Principles, Technology, and Applications Edited by John N. Helbert Motorola, Inc. Phoenix, Arizona NOYES PUBLICATIONS, Park Ridge, New Jersey, U.S.A, WILLIAM ANDREW PUBLISHING, LLC, Norwich, New York, U.S.A. 2001 г. 2. Handbook of Semiconductor Manufacturing Technology, / Second edition, by Y. Nishi and R. Doering, Marcell Dekker Inc., CRC Press 2008 г.. 37 3. Nanolithography and pattering techniques in microelectronics /edited by D.G. Bucknall, Woodhead Publishing Ltd., Cambridge, England, 2005. - 424 pp. 4. Handbook of photomask manufacturing technology / edited by S. Rizvi, CRC Press, Taylor & Francis Group, Roca Raton, 2005. - 632 pp. 5. Проспекты, технические материалы и руководства по эксплуатации фирм- производителей оборудования оптической фотолитографии. 6. Киреев В.Ю. Введение в технологии микроэлектроники и нанотехнологии. - М.:ФГУП «ЦНИИХМ», 2008. - 432 с. 7. Microlithography: Science and Technology / edited by J.R. Sheats and B.W. Smith, Marcell Dekker Inc., N.Y., USA, 1998. - 780 pp. Контрольные вопросы для тестов и зачета. 1. Виды оборудования для нанесения адгезионных, планаризирующих и антиотражающих покрытий и слоев фоторезистов (ФР). 2. Виды оборудования для термообработки адгезионных, планаризирующих и антиотражающих покрытий и слоев ФР. 3. Виды оборудования для экспонирования слоев ФР. 4. Виды оборудования для проявления экспонированных слоев ФР. 5. Виды оборудования для проявления планаризирующих и антиотражающих покрытий. 6. Определение кластерного оборудования. 7. Загрузочные модули кластерного оборудования. 8. Транспортные модули кластерного оборудования. 9. Процессные модули кластерного оборудования, специализированные под операции процесса оптической фотолитографии (ФЛ). 10. Принципы компановки отдельных установок и кластерного оборудования на участке оптической ФЛ. 11. Преимущества метода нанесения фоторезиста (ФР) на основе центрифугирования по сравнению с методами распыления и окунания. 12. Описание и принципы работы планаризирующих и антиотражающих оборудования покрытий и для слоев нанесения ФР на адгезионных, основе метода центрифугирования. 13. Преимущества метода термообработки ФР на основе термостолика (нагревательной плиты) по сравнению с методами конвекционного, микроволнового и инфракрасного нагрева. 38 14. Описание и принципы работы оборудования для термообработки адгезионных, планаризирующих и антиотражающих покрытий и слоев ФР на основе термостолика (нагревательной плиты). 15. Преимущества метода экспонирования слоев ФР на основе оптической проекционной системы фотолитографии (ФЛ) по сравнению с методами теневого экспонирования. 16. Описание и принципы работы оборудования для экспонирования слоев ФР на основе оптической проекционной системы ФЛ. 17. Преимущества метода проявления экспонированных слоев ФР на основе полива при медленном центрифугировании по сравнению с методами распыления и окунания. 18. Описание и принципы работы оборудования для проявления экспонированных слоев ФР на основе метода полива при медленном центрифугировании. 19. Преимущество вакуумно-плазменного метода проявления планаризирующих и антиотражающих покрытий по сравнению с жидкостными химическими методами. 20. Описание и принципы работы оборудования для проявления планаризирующих и антиотражающих покрытий на основе вакуумно-плазменного метода. 21. Описание и принципы работы кластерного оборудования оптической ФЛ. 22. Требования к помещениям и для инсталляции современного оборудования оптической фотолитографии (ФЛ). 23. Классификация чистых помещений и чистых зон по федеральному стандарту США FS 209E и международному стандарту ISO 14644-1. 24. Состав, структура и функции основных узлов оборудования для нанесения адгезионных, планаризирующих и антиотражающих покрытий и слоев фоторезистов (ФР) на основе метода центрифугирования. 25. Состав, структура и функции основных узлов оборудования для термообработки адгезионных, планаризирующих и антиотражающих покрытий и слоев ФР на основе термостолика (нагревательной плиты). 26. Состав, структура и функции основных узлов оборудования для экспонирования слоев ФР на основе оптической проекционной системы ФЛ. 27. Состав, структура и функции основных узлов оборудования для проявления экспонированных слоев ФР на основе метода полива при медленном центрифугировании. 28. Состав, структура и функции основных узлов оборудования для проявления планаризирующих и антиотражающих покрытий на основе вакуумно-плазменного метода. 29. Состав, структура и функции основных узлов кластерного оборудования оптической ФЛ. 30. Определение операционных параметров технологического оборудования. 31. Определение конструкционно-технологических параметров технологического оборудования. 39 32. Определение параметров уровня технологического оборудования. 33. Определение технологических характеристик оборудования. 34. Операционные, конструкционно-технологические параметры, параметры уровня и технологические характеристики оборудования для нанесения адгезионных, планаризирующих и антиотражающих покрытий и слоев фоторезистов (ФР). 35. Операционные, конструкционно-технологические параметры, параметры уровня и технологические характеристики оборудования для термообработки адгезионных, планаризирующих и антиотражающих покрытий и слоев ФР. 36. Операционные, конструкционно-технологические параметры, параметры уровня и технологические характеристики оборудования для экспонирования слоев ФР. 37. Операционные, конструкционно-технологические параметры, параметры уровня и технологические характеристики оборудования для проявления экспонированных слоев ФР. 38. Операционные, конструкционно-технологические параметры, параметры уровня и технологические характеристики оборудования для проявления планаризирующих и антиотражающих покрытий. 39. Определение и назначение регламентных процедур для технологического оборудования. 40. Определение и назначение процедур кондиционирования для технологического оборудования. 41. Определение и назначение процедур аттестации для технологического оборудования. 42. Определение и назначение процедур приемки для технологического оборудования. 43. Основные регламентные процедуры, процедуры кондиционирования, аттестации и приемки оборудования для нанесения адгезионных, планаризирующих и антиотражающих покрытий и слоев фоторезистов (ФР). 44. Основные регламентные процедуры, процедуры кондиционирования, аттестации и приемки оборудования для термообработки адгезионных, планаризирующих и антиотражающих покрытий и слоев ФР. 45. Основные регламентные процедуры, процедуры кондиционирования, аттестации и приемки оборудования для экспонирования слоев ФР. 46. Основные регламентные процедуры, процедуры кондиционирования, аттестации и приемки оборудования для проявления экспонированных слоев ФР. 47. Основные регламентные процедуры, процедуры кондиционирования, аттестации и приемки оборудования для проявления планаризирующих и антиотражающих покрытий. 48. Формула для расчета себестоимости изготовления ИМС на операциях их обработки по маршруту на производственном оборудовании. 49. Состав фиксированных расходов за срок службы производственного оборудования. 40 50. Состав периодических расходов на производство изделий за срок службы оборудования. 51. Расходы на потери обрабатываемых изделий, связанные с совершенством характеристик оборудования, за срок службы оборудования. 52. Регламентные времена работы оборудования при производстве изделий. Коэффициенты использования и готовности оборудования. 53. Понятия производительности оборудования. 54. Понятия выхода годных изделий с оборудования при изготовлении кристаллов ИМС. 55. Примеры применения методики расчета себестоимости эксплуатации оборудования и реализации операций на различных установках комплекса современной оптической фотолитографии (ФЛ). Методические материалы к самостоятельной работе Варианты расчета себестоимости изготовления магнитных меток на полимерном носителе по варианту 1. ВАРИАНТ 1: Изготовления магнитных меток (ММ) из слоев кобальта (Co) на полимерном носителе по минской технологии включает в себя проведение следующих операций: 1. Приобретение полиимидной пленки толщиной (20 -100) мкм в качестве полимерного носителя. 2. Нанесение тонкого (около 10 нм) слоя оксида титана (TiO2) на полимерный носитель из спецраствора №1 методом центрифугирования. 3. Сушка слоя оксида титана на полимерном носителе (выдержкой на термостолике при температуре около 200 oC) или обдувом горячим воздухом или азотом. 4. Экспонирование площади 60х60 см из набора 16-ти фотошаблонов с топологией наборов ММ с помощью сканирующей системы на основе УФ лазера по специальной программе. 5. Осаждение слоя никеля толщиной (30 - 50) нм из спецраствора №2 на облученные участки полимерного носителя с будущими ММ. 6. Промывка в ванной и сушка полимерного носителя с осажденным слоем никеля. 7. Осаждение слоя кобальта или его сплавов с железом толщиной (0,1 - 10) мкм (в магнитном поле) в спецрастворе № 3 на участки полимерного носителя с пленками никеля (формирование ММ). 8. Промывка в ванной и сушка полимерного носителя с осажденным слоем кобальта. 9. Наклейка двусторонней липкой ленты на полимерный носитель с целью защиты осажденных меток от механических повреждений и обеспечения их дальнейшего приклеивания к объектам идентификации. 10. Вырезка меток из полимерного носителя. 41 РАСЧЕТ ПО ВАРИАНТУ 1. 1. Стандартная стоимость промышленной установки для жидкостной химической обработки с тремя ванными, центрифугой и устройством сушки полиимидной пленки составляет 60 тыс.$. Установка представляет из себя химический шкаф со встроенными фильтрами, обеспечивающими класс чистоты 1000. Таких установок надо приобрести две штуки. 2. Стандартная стоимость промышленной установки для лазерного сканирования по координатному столику с набором из 16-ти фотошаблонов (ФШ) размером 60х60 = 3600 см2, размещенной в шкафу со встроенными фильтрами составляет 300 тыс.$. 3. Стоимость изготовления комплекта из 16-ти ФШ составляет 6,4 тыс. $. 4. Стоимость покупки лицензии на минскую технологию 50 тыс.$. 5. Исходная полиимидная пленка с площадью, равной зоне облучения (кадру экспонирования) 3600 см2 будет стоить 36х7,1 = 256 центов. 6. Двусторонняя липкая лента с площадью, равной зоне облучения (кадру экспонирования) 3600 см2 будет стоить 72 цента. 7. По имеющимся экспериментальным данным для экспонирования кадра площадью 3600 см2 с дозой достаточной для активации пленки оксида титана лучом УФ лазера (335 нм) диаметром 2 мм и мощностью 0,2 Вт требуется 15 секунд. 8. На одном кадре экспонирования площадью 3600 см2 будет располагаться (3600:2,5)х0,5 = 720 ММ, т.е. за каждые 15 секунд будет производиться 720 ММ, а в час соответственно 172800 ММ. Таким образом, производительность оборудования N = 172800 шт./час (см. формулу (8)). 9. За 5 лет на оборудовании будет произведено Nxtcalxku = 172800х20000х0,85 = 2,9376х109 ММ, на которые будет израсходовано полиимидной и липкой пленок на сумму (2,9376х109/720)х(2,56 + 0,72) = 13382400 долларов. Из произведенных ММ годными будут 2,9376х109хY = 2,9376х109х0,9999 = 2937306240 ММ. Таким образом, будет испорчено 293760 ММ или 293760:720 = 408 кадров экспонирования. Стоимость этих потерянных кадров LС = 408х(2,56 + 0,72) = 1339 долларов. 10. Фиксированные расходы за срок службы (время жизни = 5 лет) оборудования FС = 2х60000 + 300000 + 420000х0,05 + 50000 + 6400 = 497400 долларов. 11. Периодические расходы за срок службы (5 лет) на производство ММ RС = 420000х0,15х5 + 420000х0,07х5 + 13382400 = 315000 + 147000 + 13382400 = 13844400 долларов. Таким образом, по формуле (8) можно рассчитать себестоимость ММ по варианту 1 COO(1): COO(1) = (497400 + 13844400 +1339)/(2937306240) = 42 Контрольные вопросы к теме 1 «Состав и основные принципы построения комплекса современного оборудования оптической фотолитографии». 1. Заводы и минифабрики для производства ИМС. 2. Организация структуры заводов и минифабрик для производства ИМС. 3. Основные элементы заводов и минифабрик для производства ИМС, их относительная стоимость и возрастание стоимости с увеличением уровня технологии. 4. Обобщенная и детальные схемы процесса производства ИМС. 5. Типичные структуры цехов для изготовления кристаллов ИМС, функциональной проверки кристаллов на пластинах и сборки кристаллов в корпуса и проверки ИМС. 6. Поставочная, транспортная и процессная тара для заводов с ручной системой загрузки, выгрузки, перегрузки, транспортировки, идентификации и хранения (ЗВПТИХ) пластин и фотошаблонов. 7. Поставочная, транспортная и процессная тара для заводов с автоматизированной системой загрузки, выгрузки, перегрузки, транспортировки, идентификации и хранения (ЗВПТИХ) пластин и фотошаблонов. 8. Размеры и вес 200 мм и 300 мм кремниевых пластин, а также 6-ти дюймовых кварцевых фотошаблонов. 9. Основные элементы ручной и автоматизированной систем загрузки, выгрузки, перегрузки, транспортировки, идентификации и хранения (ЗВПТИХ) пластин и фотошаблонов. 10. Тенденции развития и основные требования к автоматизированной системе загрузки, выгрузки, перегрузки, транспортировки, идентификации и хранения (ЗВПТИХ) пластин и фотошаблонов. 11. Конфигурация системы контроля и управления (material control system - MCS) операциями загрузки, выгрузки, перегрузки, транспортировки, идентификации и хранения пластин и фотошаблонов на фабрике по производству ИМС. 12. Классы оборудования производственных участков фотолитографии. 13. Определение и структура кластерного оборудования: загрузочные, транспортные и процессные модули. 14. Особенности структуры производственных участков фотолитографии на основе обычного и кластерного оборудования. 15. Структура программно-аппаратного комплекса (AMT) управления процессом производства кристаллов ИМС на фабриках фирмы Intel. 16. Принципы работы программного обеспечения «сетка» (the grid) для контроля и управления движением партий пластин по технологическому маршруту на фабриках фирмы Intel. 43 17. Принципы работы программно-аппаратного комплекса (AMT) для разработки новых режимов технологических операций, повышающих качество изготовляемых кристаллов ИМС и выход годных изделий, и передачи новых режимов на другие фабрики фирмы Intel. Контрольные вопросы к теме 2 «Основные классы современного оборудования оптической фотолитографии». 1. Технологические маршруты вариантов формирования фоторезистивной маски (ФРМ) в рамках процесса фотолитографии (ФЛ). 2. Производственное оборудование совмещения топологии и экспонирование слоев ФР: основные фирмы производители и самые совершенные модели установок. 3. Схемы и основные элементы трековых и кластерных платформ производственного оборудования ФЛ. 4. Производственное оборудование для нанесения, проявления и термообработки слоев ФР, а также адгезионных, планаризирующих и антиотражающих покрытий: основные фирмы производители и самые совершенные модели установок. 5. Производственное электронорезистивных оборудование масок для очистки пластин и поверхности фотошаблонов и (ФШ): удаления фото- основные и фирмы производители и самые совершенные модели установок. 6. Схемы специализированного кластерного производственного оборудования фирмы AMAT на базе транспортных платформ Centura и Endura. 7. Производственное оборудование для контроля качества поверхности и измерения размеров дефектов и элементов фото- и электронорезистивных масок в субстананометровой области на пластинах и ФШ: основные фирмы производители и самые совершенные модели установок. 8. Состав оборудования производственного фотолитографического участка для изготовления ИМС с минимальными размерами элементов 45 нм (под уровень технологии УТ 45 нм). 9. Технологический маршрут изготовления ФШ. 10. Состав оборудования производственного участка для изготовления ФШ под уровень технологии УТ 45 нм Контрольные вопросы к теме 3 «Особенности инсталляции современного оборудования оптической фотолитографии, состав его основных систем, принципы его управления и диагностики». 1. Алгоритм взаимодействия Изготовителя и Потребителя при закупки производственного технологического оборудования. 44 2. Требования к месту монтажа и подключения степпера PAS 5500/250C фирмы ASM Lithography (Нидерланды). 3. Требования к месту монтажа и подключения треков для нанесения ГМДС, фоторезиста и проявления фоторезиста фирмы SITE Services Inc. (США). 4. Состав и основные системы степпера PAS 5500/250C. 5. Субсистема загрузки и перемещения фотошаблонов (ФШ) (reticle management system RMS) внутри степпера . 6. Субсистема интегральной инспекции ФШ (integrated reticle inspection system - IRIS) внутри степпера. 7. Субсистема загрузки и перемещения пластин (wafer handling system - WHS) внутри степпера. 8. Субсистема измерения высоты и угла наклона поверхности пластины (level sensor system LSS) внутри степпера. 9. Субсистема контроля положения координатного стола - держателя пластин (E - chuck) (wafer stage system - WSS) внутри степпера. 10. Субсистема совмещения функциональных слоев на пластине по меткам совмещения (alignment system - AS) внутри степпера. 11. Субсистема измерения и настройки воздушного изображения проекционных линз (image sensor system - ISS) внутри степпера. 12. Субсистема освещения ФШ (illumination system - ILS) внутри степпера. 13. Субсистема проецирования изображения (projection systems - PRS) внутри степпера. 14. Субсистема генерации ультрафиолетового излучения (UV system or Deep UV system) внутри степпера. 15. Субсистема контроля формы и размеров выходного зрачка системы освещения ФШ (aerial illuminator system - AIS) внутри степпера. 16. Основные элементы оптической системы степпера. 17. Субсистемы для контроля температуры воды и воздуха, охлаждающих элементы степпера, а также отвода загрязненного после охлаждения воздуха. 18. Программно-аппаратный комплекс, входящий в пульт управления оператора (operator console) степпера. 19. Шкаф электронного управления степпера. 20. Алгоритм работы степпера PAS5500/250C. 21. Системы координат степпера. 45 Контрольные вопросы к теме 4 «Основные операционные и конструкционнотехнологические параметры комплекса современного оборудования оптической фотолитографии». 1. Определение операционных параметров технологического оборудования. 2. Определение конструкционно-технологических параметров технологического оборудования. 3. Определение параметров уровня технологического оборудования. 4. Определение технологических характеристик оборудования. 5. Операционные, конструкционно-технологические параметры, параметры уровня и технологические характеристики оборудования для нанесения адгезионных, планаризирующих и антиотражающих покрытий и слоев фоторезистов (ФР). 6. Операционные, конструкционно-технологические параметры, параметры уровня и технологические характеристики оборудования для термообработки адгезионных, планаризирующих и антиотражающих покрытий и слоев ФР. 7. Операционные, конструкционно-технологические параметры, параметры уровня и технологические характеристики оборудования для экспонирования слоев ФР. 8. Операционные, конструкционно-технологические параметры, параметры уровня и технологические характеристики оборудования для проявления экспонированных слоев ФР. 9. Операционные, конструкционно-технологические параметры, параметры уровня и технологические характеристики оборудования для проявления планаризирующих и антиотражающих покрытий. 10. Распределение времени работы, обслуживания, ремонта и простоя оборудования на заводе по производству ИМС. Контрольные вопросы к теме 5 «Основные регламентные процедуры, процедуры кондиционирования, аттестации и приемки комплекса современного оборудования оптической фотолитографии». 1. Определение и назначение регламентных процедур для технологического оборудования. 2. Определение и назначение процедур кондиционирования для технологического оборудования. 3. Определение и назначение процедур аттестации для технологического оборудования. 4. Определение и назначение процедур приемки для технологического оборудования. 5. Основные регламентные процедуры, процедуры кондиционирования, аттестации и приемки оборудования для нанесения адгезионных, планаризирующих и антиотражающих покрытий и слоев фоторезистов (ФР). 46 6. Основные регламентные процедуры, процедуры кондиционирования, аттестации и приемки оборудования для термообработки адгезионных, планаризирующих и антиотражающих покрытий и слоев ФР. 7. Основные регламентные процедуры, процедуры кондиционирования, аттестации и приемки оборудования для экспонирования слоев ФР. 8. Основные регламентные процедуры, процедуры кондиционирования, аттестации и приемки оборудования для проявления экспонированных слоев ФР. 9. Основные регламентные процедуры, процедуры кондиционирования, аттестации и приемки оборудования для проявления планаризирующих и антиотражающих покрытий. Контрольные вопросы к теме 6 «Методика определение себестоимости операций оптической фотолитографии». 1. Формулировка закона Гордона Мура ("Moore's Low") и его движущие силы (факторы) для микроэлектронного производства. 2. Определение стоимости кристаллов и интегральных микросхем (ИМС) на мировом рынке с помощью международных технологических прогнозов ITRS (The International Technology Roadmap for Semiconductors). 3. Пример постоянной стоимости единицы обрабатываемой площади кремния на операции фотолитографии в 1980 г. и 2003 г. 4. Формулировка закона опыта (Experience Low) , формулы и зависимости, описывающие кривые опыта с различными коэффициентами прогресса. 5. Закон Гордона Мура - следствие закона опыта, формулировка закона опыта для микроэлектронного производства. 6. Основные факторы снижения стоимости обработки единицы площади кремния для микроэлектронного производства. 7. Влияние физических пределов и технологических инноваций на стоимость операций фотолитографии. 8. Фундаментальные пределы кремниевой КМОП-технологии по размерам и быстродействию. 9. Кривые развития классической и неклассических кремниевых КМОП-технологий и нанотехнологий. 10. Формула для расчета себестоимости изготовления ИМС на операциях их обработки по маршруту на производственном оборудовании. 11. Состав фиксированных расходов за срок службы производственного оборудования. 12. Состав периодических расходов на производство изделий за срок службы оборудования. 47 13. Расходы на потери обрабатываемых изделий, связанные с совершенством характеристик оборудования за срок службы оборудования. 14. Понятия производительности оборудования и выхода годных изделий с оборудования при изготовлении кристаллов ИМС. 15. Примеры применения методики расчета себестоимости эксплуатации оборудования и реализации операций на различном оборудовании. 48