УД 01 Контрольно-измерительные приборы ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К МОНТАЖУ СИСТЕМ

реклама

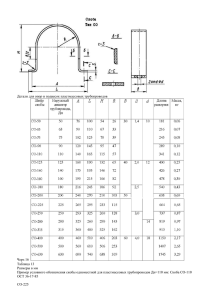

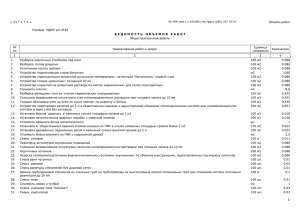

УД 01 Контрольно-измерительные приборы Тема 2.1 Урок 65-66 Установка КИП на трубопроводах. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К МОНТАЖУ СИСТЕМ АВТОМАТИЗАЦИИ ХОЛОДИЛЬНОЙ УСТАНОВКИ Приборы и средства автоматизации, устанавливаемые непосредственно в помещении холодильной установки, должны соответствовать требованиям, предъявляемым к помещениям класса В-1б. Приборы и средства автоматики, не соответствующие этим требованиям, должны быть смонтированы в смежном с холодильной установкой помещении, удобном для обзора из машинного отделения и имеющем приточную избыточную вентиляцию. Места установки приборов должны обеспечивать надёжный контроль или регулирование соответствующих параметров, лёгкую доступность обслуживающему персоналу и хорошую видимость шкал настроек приборов. Приборы и средства автоматики должны устанавливаться так, чтобы вибрация их была минимальной. Для удобства обслуживания все приборы средства автоматики, вмонтированные в холодильные трубопроводы, должны выделяться запорными вентилями с обеих сторон. Не рекомендуется монтировать на пультах или щитах заводского изготовления какие-либо дополнительные щитки или устройства. Все смонтированные защитные приборы автоматики должны быть настроены на величину, отличающуюся от нормальной величины контролируемого параметра на 10-15%. Места отбора импульсов давления на компрессорах должны располагаться обязательно перед (по ходу паров аммиака) всасывающим и нагнетательным вентилями. На промежуточном сосуде все три прибора, контролирующие уровень, монтируют на одной колонке. На горизонтальных ресиверах типа РД реле уровня монтируют на специальных колонках. На линейных ресиверах реле уровня монтируют без колонки. В испарителях реле уровня монтируют на колонках, а датчики температурных регуляторов – на трубопроводах входа или выхода хладоносителя. На маслоотделителях реле уровня монтируют без специальной колонки. На насосах необходимо следить за правильностью установки обратных клапанов и подключения реле давления. Необходимо тщательно проверять соответствие выполненных внешних соединений схемам внутренних соединений приборов или исполнительных механизмов. Такая проверка осуществляется прозвонкой электрических цепей с помощью прибора. Проверка цепей прозвонкой может быть выполнена успешно, если будет исключена возможность образования обходных цепей, помимо той, которая в данный момент проверяется. На это следует обращать особое внимание и отсоединять проверяемые цепи от остальных. При проверке монтажа необходимо прозвонить и все резервные жилы. Проверка состояния изоляции осуществляется с помощью мегомметра на 500 или 1000 В. При проверке изоляции следует тщательно следить за тем, чтобы не подать высокое напряжение на детали с пониженным испытательным напряжением (электролитические конденсаторы, полупроводниковые приборы, слаботочную телефонную аппаратуру и др.). Эти детали должны быть закорочены или отключены в зависимости от схемы. Состояние изоляции считается нормальным, если его электрическое сопротивление соответствует требованиям «Правил Устройства Электроустановок» (ПУЭ). Монтаж электропроводок, приборов и средств автоматики следует вести в строгом соответствии с проектом и требованиями ПУЭ и СНиП. Провода и кабели необходимо прокладывать только с медными жилами. Нельзя прокладывать в одной трубе провода, идущие к термометрам сопротивления, датчикам ПРУ и РОС, датчикам газоанализаторов, соленоидным вентилям и прочим цепям с напряжением 220 В переменного тока. Приборы и средства автоматики должны быть установлены в легкодоступных для обслуживания местах. Реле РКС следует устанавливать строго по инструкции: «плюс» прибора подключают к стороне высокого давления, а «минус» — к стороне низкого давления. Колонку датчиков ПРУ следует установить строго по проекту и в соответствии с требованиями противопожарной безопасности. Кабельные вводы в щиты, пульты, соединительные коробки и приборы автоматики должны быть уплотнены, как это требуется ПУЭ для взрывоопасных помещений. На кабелях и проводах должны быть маркировочные бирки. ТЕХНОЛОГИЧЕСКАЯ КАРТА МОНТАЖ КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫХ ПУНКТОВ (КИП) ПРИ СТРОИТЕЛЬСТВЕ I. ОБЛАСТЬ ПРИМЕНЕНИЯ 1.1. Типовая технологическая карта (далее ТТК) - комплексный нормативный документ, устанавливающий по определённо заданной технологии организацию рабочих процессов по строительству сооружения с применением наиболее современных средств механизации, прогрессивных конструкций и способов выполнения работ. Они рассчитаны на некоторые средние условия производства работ. ТТК предназначена для использования при разработке Проектов производства работ (ППР), другой организационнотехнологической документации, а также с целью ознакомления (обучения) рабочих и инженерно-технических работников с правилами производства работ по монтажу Контрольно-измерительных пунктов (далее КИП). 1.2. В настоящей карте приведены указания по организации и технологии производства работ по монтажу контрольно-измерительных пунктов, рациональными средствами механизации, приведены данные по контролю качества и приемке работ, требования промышленной безопасности и охраны труда при производстве работ. 1.3. Нормативной базой для разработки технологических карт являются: СНиП, СН, СП, ГЭСН-2001 ЕНиР, производственные нормы расхода материалов, местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов. 1.4. Цель создания ТК - описание решений по организации и технологии производства работ по монтажу КИП с целью обеспечения их высокого качества, а также: - снижение себестоимости работ; - сокращение продолжительности строительства; - обеспечение безопасности выполняемых работ; - организации ритмичной работы; - унификации технологических решений. 1.5. На базе ТТК в составе ППР (как обязательные составляющие Проекта производства работ) разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов работ. Рабочие технологические карты разрабатываются на основе типовых карт для конкретных условий данной строительной организации с учетом её проектных материалов, природных условий, имеющегося парка машин и строительных материалов, привязанных к местным условиям. Рабочие технологические карты регламентируют средства технологического обеспечения и правила выполнения технологических процессов при производстве работ. Конструктивные особенности по монтажу КИП решаются в каждом конкретном случае Рабочим проектом. Состав и степень детализации материалов, разрабатываемых в РТК, устанавливаются соответствующей подрядной строительной организацией, исходя из специфики и объема выполняемых работ. Рабочие технологические карты рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительной организации, по согласованию с организацией Заказчика, Технического надзора Заказчика. 1.6. Технологическая карта предназначена для производителей работ, мастеров и бригадиров, производящих работы по монтажу КИП при строительстве средств электрохимической защиты газопровода, а также работников технического надзора Заказчика и рассчитана на конкретные условия производства работ в III-й температурной зоне. II. ОБЩИЕ ПОЛОЖЕНИЯ 2.1. Технологическая карта разработана на комплекс работ по монтажу КИП. 2.2. Работы по монтажу КИП выполняются в одну смену, продолжительность рабочего времени в течение смены составляет: час, где 0,828 - коэффициент использования механизмов по времени в течение смены (время, связанное с подготовкой к работе и проведение ЕТО - 15 мин, перерывы, связанные с организацией и технологией производственного процесса и отдыха машиниста - 10 мин через каждый час работы). 2.3. Технологической картой предусмотрено выполнение работ комплексным механизированным звеном с использованием Одноковшового экскаватора ЭО-2621 с ёмкость ковша 0,25 м (смотри рис.1). Рис.1. Одноковшовый экскаватор ЭО-2621 2.4. Работы по монтажу КИП, включают: - геодезическую разбивку местоположения; - рытье котлована; - присоединение катодных и контрольных выводов к трубопроводу; - установка электродов сравнения; - засыпка котлована; - установка КИП; - подключение кабелей, проводов электрода сравнения. 2.5. Контрольно-измерительный пункт представляет собой колонку, изготовленную из полимерного материала, имеющего форму трехгранника, длиной 2500 мм с монтажным щитком, защищенным от пыли и влаги. Количество КИП, их марка и места расположения на трассе газопровода определяются Рабочим проектом. Со стационарными КИП совмещаются токоизмерительные и маркерные пункты. 2.6. Токоизмерительные контрольные пункты устанавливаются в среднем через 5,0 км, а также с двух сторон футляра при переходах через автомобильную и железную дорогу. К монтажному щитку токоизмерительного контрольного пункта подключаются: - кабель от электродов сравнения длительного действия; - кабель от датчиков электрохимического потенциала (вспомогательного электрода) и датчиков скорости коррозии; - измерительный кабель от трубопровода (катодный вывод); - токоизмерительные кабели, приваренные к газопроводу на расстоянии 30,0 м от пункта. 2.7. Маркерные пункты предназначены для привязки данных плановой внутритрубной дефектоскопии, устанавливаются через 2,0-3,0 км по трассе газопровода. К монтажному щитку такого КИП подключаются кабели, приваренные к газопроводу в месте установки КИП и непосредственно к маркерным накладкам, устанавливаемым попарно в 5,0 м от КИП. 2.8. Работы следует выполнять, руководствуясь требованиями следующих нормативных документов: - СП 48.13330.2011. Организация строительства; - СНиП 3.02.01-87. Земляные сооружения, основания и фундаменты; - СНиП 3.05.06-85. Электротехнические устройства; - СНиП III-42-80*. Магистральные трубопроводы; - СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования; Компрессоры, теплообменная аппаратура, вспомогательное оборудование холодильных установок связаны между собой соединительными трубопроводами, по которым происходит циркуляция хладагента. На холодильных станциях помимо трубопроводов для хладагента имеются трубопроводные системы для циркуляции промежуточного хладоносителя, смазочного масла, охлаждающей воды, греющего пара и сжатого воздуха, необходимого для работы контрольно-измерительных приборов. Специфика работы каждого вида трубопровода определяет тип применяемых труб, вид креплений и соединений. Для аммиачных и фреоновых трубопроводов диаметром более 20 мм применяют стальные бесшовные трубы: холоднотянутые, выпускаемые отрезками длиной 9 м и наружным диаметром от 20 до 50 мм, и горячекатаные, длиной 4÷12,5 м и наружным диаметром 57÷426 мм. Бесшовные трубы наиболее герметичны и выдерживают высокие давления. Для малых фреоновых машин применяют медные трубы с условным проходом 3÷20 мм. Внутренняя поверхность трубопроводов, монтируемых для систем хладагента, должна быть очищена от окалины и обезжирена. Для циркуляции хладоносителя и воды применяют водогазопроводные и стальные сварные трубы. Водогазопроводные трубы бывают стальными и чугунными. Канализация на холодильных станциях выполняется из чугунных раструбных труб. Для маслопроводов фреоновых установок используют также медные трубопроводы, для аммиачных — стальные. Звенья труб собирают в трубопроводные системы следующими способами: сваркой; фланцевым соединением; соединением с отбортовкой медных труб; ниппельным соединением; раструбным соединением (для чугунных труб); свертными муфтами (для водогазопроводных труб). Трубопроводы с запорной арматурой, приборами и оборудованием соединяют фланцами или ниппелями. Для аммиачных и фреоновых трубопроводов диаметром 20 мм и более применяют парные фланцевые соединения типа впадина-выступ, уплотняемые паронитовой прокладкой (рис. 60). Рис. 60. Приварные фланцы: Рис. 61. Ниппельное соединение: а — с впадиной, б — с выступом 1 — штуцер, 2 - гайка, 3 — ниппель, 4 — прокладка Ниппельные соединения с ввертным штуцером 1 (рис. 61) также применяют для аммиачных и фреоновых линий, соединение отбортованной трубы гайкой 1 (рис. 62)—только для фреоновых линий. Рис. 62. Соединение отбортованных труб: 1 — гайка, 2 — временная заглушка, 3 — штуцер Для всех типов трубопроводов холодильных станций основной вид соединения — сварка труб встык. Раструбное соединение и соединение на резьбе с муфтой применяют на водопроводных магистралях. Для монтажа коммуникаций холодильных станций используют фасонные детали трубопроводов: тройники, отводы, переходы, муфты, крестовины, колена, патрубки. Колена, отводы и переходы большого диаметра сваривают из отдельных сегментов, вырезанных из стального листа. Различают следующие виды прокладки трубопроводов: открытую, подземную, в непроходных и проходных каналах. Правильное крепление трубопроводов — важное условие их нормальной работы. Крепят трубопроводы неподвижными и подвижными опорами и подвесками. Подвижные крепления, помимо основного назначения — передачи веса трубопроводов на строительную конструкцию, обеспечивают свободу перемещения поддерживаемой ими точки трубопровода. Неподвижные крепления фиксируют трубопровод и передают на строительные конструкции все усилия, не воспринимаемые подвижными креплениями. Неподвижные крепления разбивают трубопровод на участки, внутри которых происходит температурная компенсация трубопровода. Эти крепления делаются прочными и устойчивыми, так как они воспринимают большие нагрузки. Элементы крепления трубопроводов хладагента и рассола выполняются с учетом толщины теплоизоляционного слоя. Неподвижные опоры выполняются в виде металлической подушки, приваренной к основанию. К подушке хомутом жестко притянут трубопровод. Наилучший тип подвижных опор — пружинные. Сечения трубопроводов в различных участках системы должны обеспечивать надежную, экономичную работу аппаратов и установок. При заниженных диаметрах трубопроводов растут скорости движения паров и жидкостей, возникает шум, возрастают потери от сопротивления труб, а следовательно, и энергозатраты. Оптимальные скорости в трубопроводах составляют в м/с: для всасывающих аммиачных линий для нагнетательных аммиачных линий на всасывании фреоновых машин на нагнетании фреоновых машин в линиях жидкого аммиака и фреона в рассолопроводах в трубопроводах воды 10÷20 12÷25 8÷15 10÷18 0,5÷1 l÷1,5 1,5÷2 Контрольные вопросы 1. Перечислите трубы, применяемые на холодильных установках. 2. В чем преимущество сварных соединений? 3. Какие виды трубных соединений вы знаете? 4. Расскажите о ниппельном соединении труб. 5. Почему для линий хладагента применяют бесшовные трубы? 6. Какие виды креплений трубопроводов вам известны? 7. Назовите виды запорной арматуры. 8. Расскажите о принципе действия и назначении регулирующего вентиля. 9. Каковы особенности фреоновой запорной арматуры? 10. Что такое сильфонный вентиль? 11. Назовите типы запорных задвижек. 12. Перечислите типы привода шпинделя задвижек. 13. Для чего служат обратные и предохранительные клапаны? 14. Из какого материала делают прокладки и сальниковые набивки для аммиака и фреона? Список литературы Монтаж холодильных установок – автор Полевой А.А. http://www. proffholod.ru http://www.br-r.ru http://www.leg.co.ua