Технология ручной дуговой сварки Типы сварных соединений и сварных швов

реклама

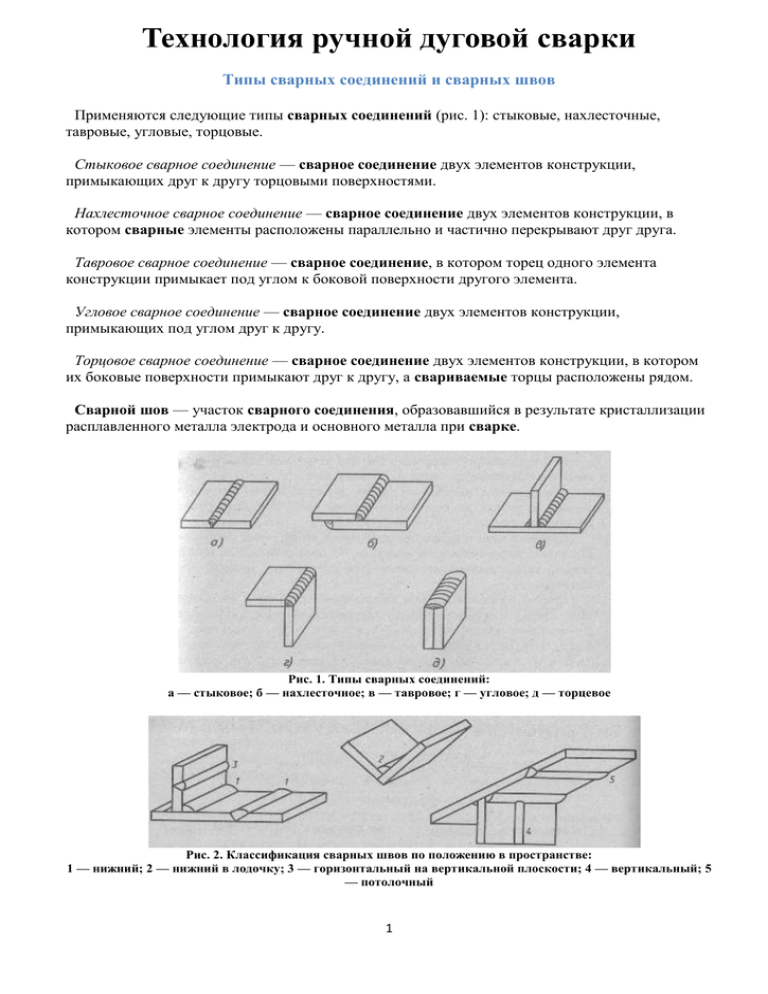

Технология ручной дуговой сварки Типы сварных соединений и сварных швов Применяются следующие типы сварных соединений (рис. 1): стыковые, нахлесточные, тавровые, угловые, торцовые. Стыковое сварное соединение — сварное соединение двух элементов конструкции, примыкающих друг к другу торцовыми поверхностями. Нахлесточное сварное соединение — сварное соединение двух элементов конструкции, в котором сварные элементы расположены параллельно и частично перекрывают друг друга. Тавровое сварное соединение — сварное соединение, в котором торец одного элемента конструкции примыкает под углом к боковой поверхности другого элемента. Угловое сварное соединение — сварное соединение двух элементов конструкции, примыкающих под углом друг к другу. Торцовое сварное соединение — сварное соединение двух элементов конструкции, в котором их боковые поверхности примыкают друг к другу, а свариваемые торцы расположены рядом. Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла электрода и основного металла при сварке. Рис. 1. Типы сварных соединений: а — стыковое; б — нахлесточное; в — тавровое; г — угловое; д — торцевое Рис. 2. Классификация сварных швов по положению в пространстве: 1 — нижний; 2 — нижний в лодочку; 3 — горизонтальный на вертикальной плоскости; 4 — вертикальный; 5 — потолочный 1 Сварные швы могут быть, стыковыми и угловыми (рис. 2). Стыковой сварной шов — сварной шов стыкового соединения. Угловой сварной шов — сварной шов углового, нахлесточного или таврового соединения. Сварной шов торцового сварного соединения можно назвать швом на линии примыкания торцов двух плоскостей. Основные виды сварных швов по положению в пространстве (рис. 2): нижний, нижний в лодочку, горизонтальный на вертикальной плоскости, вертикальный, потолочный. Стыковые швы по форме их наружной поверхности по отношению к прилегающей поверхности конструкции могут быть нормальными (плоскими), выпуклыми или вогнутыми. Плоские и вогнутые швы лучше работают при динамических и знакопеременных нагрузках, так как у них нет резкого перехода от основного металла к металлу шва. Соединения с выпуклыми швами лучше работают при статических нагрузках, но они неэкономичны из-за большого расхода электродов. Сварные швы подразделяются также на рабочие, непосредственно воспринимающие нагрузки, и соединительные (связующие), предназначенные только для соединения деталей конструкции. Форма разделки кромок свариваемых деталей и их сборка под сварку характеризуются следующими конструктивными элементами: зазор, притупление кромок, угол скоса кромок (табл. 1). Зазор между гранями свариваемых деталей определяется их толщиной, маркой стали, способом сварки, формой подготовки кромок. При сварке плавящимся электродом зазор составляет 0...5 мм. Таблица 1. Некоторые типы и размеры конструктивных элементов швов Тип шва по ГОСТ Наименование сварного соединения и шва Тип конструктивных элементов Схема сварного соединения Размер конструктивных элементов, мм S=S1 в а 8±4 1+0,51,0 9±4 2+1,51,0 3...3,5 С2 4...4,5 Стыковое без скоса кромок, двухстороннее 5...5,5 6...8 h=2...3 С3 Стыковое без скоса кромок, одностороннее h=2...3 2 С8 Стыковое, V-образный шов со скосом двух кромок, двухсторонний S=S1 в 3...8 S+11 9...14 S+13 15...21 S+15 в1=10±4 h=3...4 С9 С15 Тот же, шов односторонний в1=10±4 h=3...4 Стыковое, Х-образный шов с двумя скосами двух кромок, двухсторонний S=S1 в h 12...17 S+3 3 18...29 S+1 30...44 S-3 42...50 S-8 4 51...60 S-11 У4 У5 У7 5 S=2...30 Угловое, шов без скоса кромок двухсторонний S1=2...30 S=1...30 Угловое, шов без скоса кромок односторонний S1=2...30 Угловое, шов со скосом одной кромки односторонний S в 4...7 S+11 8...11 S+13 12...17 S+15 18...26 S+18 h=3...4; S1≤S У10 Угловое, шов со скосом двух кромок 3 S в 12...14 S+12 односторонний 16...21 S+14 22...26 S+15 h=3...4; S1=S Т1 Тавровое, шов без скоса кромок двухсторонний S К 3...6 3...4 7...9 5 10...30 6...8 S в 4...7 S+9 h 3±3 Т8 8...11 Тавровый со скосом одной кромки, двухсторонний S+11 12...17 S+13 4±3 18...26 S+16 5±3 в1=3 Т9 Т10 Н2 Тавровый со скосом одной кромки, односторонний в1=3 Тавровый со скосом двух кромок, двухсторонний Внахлестку без скоса кромок, двухсторонний S в h 12...17 S+2 3±3 18...25 S 5±3 26...35 S-2 6±3 36...47 S-3 9±3 48...51 S-4 11±3 52...60 S-5 12±3 S=2...60 К=S 4 Н3 Внахлестку электрозаклепками S≥2 d≥2S Рис. 3. Основные элементы швов: а — углового: 1 — корень шва, 2 — провар, 3 — граница наружной поверхности шва, 4 — лицевая поверхность; К — катет шва; h — теоретическая толщина шва, Н — фактическая толщина шва; б — стыкового: 1 — граница наружной поверхности шва, 2 — лицевая поверхность шва, 3 — усиление шва, 4 — провар, 5 — корень шва, 6 — провар корня шва Основные конструктивные элементы шва сварного соединения: ширина, выпуклость, глубина проплавления (для стыкового шва), катет (для углового шва). На рис. 3 приведены основные элементы сварного шва. Подготовка к сварке поверхности металла Поверхность свариваемых деталей нужно подготавливать в сварке, если она загрязнена, покрыта ржавчиной или краской. При небольших объемах работ это можно сделать ручным инструментом — молотком и зубилом, металлической щеткой. Очистку поверхности стали не склонной к закалке и используемой для неответственных сварных конструкций, можно производить быстрым нагревом поверхности пламенем газовой горелки. При этом окалина и ржавчина отслаиваются, краска сгорает без значительного нагрева основного металла. Несгоревшие остатки легко удаляются металлической щеткой. Для нагрева очищаемой поверхности применяют пламя специальных многопламенных горелок типа ГАО, работающих с жестким окислительным пламенем со скоростью истечения смеси из сопел мундштука близкой к скорости отрыва для увеличения напора пламени наметалл. Угол наклона к горизонту горелки составляет 40...60°, а скорость ее перемещения — 0,5...1,0 м/мин, причем наименьшая скорость перемещения применяется для очистки красок и лаков, которые не отслаиваются, а обугливаются или сгорают. В зависимости от состояния поверхности ее очистку делают в два или три прохода, в перерывах между которыми удаляют продукты сгорания и окисления и полностью 5 охлаждают поверхность металла. Зачистка производится металлическими щетками после охлажденияповерхности. Для очистки конструкционных сталей, применяемых для сварки ответственных конструкций, рекомендуется проводить пескоструйную обработку. Выбор режима ручной дуговой сварки Режим дуговой сварки — совокупность факторов, обеспечивающих получение сварочного шва хорошего качества и заданных размеров. К таким факторам относятся род и полярность сварочного тока, его величина, тип и марка электрода, его диаметр, напряжение на дуге, положение шва в пространстве, скорость сварки. Род сварочного тока — постоянный или переменный — и его полярность зависит от марки и толщины свариваемого металла; эти данные приводятся в таблицах с характеристиками различных марок электродов. Тип и марку электрода можно также выбрать по этим таблицам. Диаметр электрода в зависимости от толщины свариваемых деталей можно выбрать по табл. 2. Таблица 2. Величина диаметра электрода в зависимости от толщины свариваемого металла Толщина металла, мм 1...2 3...5 4...10 12...24 30...60 Диаметр электрода, мм 2...3 3...4 4...5 5...6 6...8 При сварке многослойных швов первый шов сваривают электродом диаметром не более 4 мм, а при диаметре электрода большем этого может быть непровар корня шва. Диаметр электрода при сварке вертикальных швов не более 5 мм, потолочных — не более 4 мм независимо от толщины свариваемогометалла. При выборе диаметра электрода для сварки угловых и тавровых соединений принимается во внимание катет шва. Диаметр электрода при катете шва — 3...5-3...4 мм, при катете 6...8-4...5 мм. Величина сварочного тока в зависимости от диаметра электрода печатается на упаковке электродов. Для сварки в нижнем положении величину сварочного тока можно определить по формуле: Iсв = (40...60)d, где Iсв — величина сварочного тока, А; 40...60 — коэффициент, зависящий от типа и диаметра электрода; d — диаметр электрода, мм. При сварке конструкционных сталей: 6 для электродов диаметром 3...6 мм величина сварочного тока: Iсв = (20 + 6d)d; для электродов диаметром менее 3 мм: Iсв = 30d, где Iсв — величина сварочного тока, A; d — диаметр электрода, мм. Величина сварочного тока зависит как от диаметра электрода, так и от длины его рабочей части, состава покрытия, его положения в пространстве сварки. Количество наплавленного при сварке металла зависит от величины сварочного тока: Q = αнIсвt, где Q — количество наплавленного металла, г; αн — коэффициент наплавки, г/(А•ч); Iсв — сварочный ток, А; г — время сварки, ч. Но при сварочном токе, недопустимом для данного диаметра электрода, электрод быстро перегревается, что приводит к снижению качества шва и разбрызгиванию металла. При недостаточной величине сварочного тока дуга неустойчива, в шве могут быть непровары. Напряжение дуги изменяется в интервале 16...30 В. Приемы сварки Зажигание дуги включает в себя следующие этапы: короткое замыкание электрода на деталь; отвод электрода и возникновение дуги. Дуга может возникать или касанием электродом свариваемого изделия и отводом конца электрода от изделия перпендикулярно вверх на расстояние 3...4 мм или быстрым боковым движением электрода к свариваемому изделию и отводом его от изделия (как при зажигании спички). Прикосновение электрода к изделию должно быть кратковременным, иначе он может привариться. При сварке необходимо поддерживать определенную длину дуги, нормальная величина которой находится в пределах: l = (0,5 - 1,1)d, где l — длина дуги, мм; d — диаметр электрода, мм. Длина дуги влияет на качество сварки. Короткая дуга горит устойчиво, обеспечивая высокое качество шва, так как расплавленный металл электрода быстро проходит дуговой промежуток, меньше подвергаясь окислению и соединению с азотом. Сварка длинной дугой с покрытиями основного типа приводит к пористости шва. 7 Плавящийся электрод при сварке необходимо держать под углом 15...20° по отношению к вертикали для получения качественного шва. Изменением угла наклона электрода можно регулировать глубину расплавления основного металла и скорость охлаждения сварочной ванны. При сварке могут быть три вида движения электрода. Поступательное движение по направлению оси электрода поддерживает возможно постоянную длину дуги в зависимости от скорости плавления электрода. Перемещение электрода вдоль оси валика шва со скоростью, зависящей от величины тока, диаметра электрода и скорости его плавления, вида шва образует ниточный валик на 2...3 мм шире диаметра электрода или узкий шов шириной 1,5 диаметра электрода. Перемещение электрода поперек шва применяется для получения шва шире ниточного валика, т. е. уширенного валика. Поперечные движения электрода зависят от формы разделки шва перед сваркой, его размеров и положения и от свойств свариваемогоматериала. На рис. 4 приведены виды поперечных колебаний конца электрода для получения широких швов (1,5...5) диаметра электрода. Рис. 4. Поперечные движения конца электрода при ручной дуговой сварке Колебательные движения конца электрода улучшают прогрев кромок шва, замедляют остывание ванны наплавленного металла, устраняют непровар корня шва и способствуют получению однородного шва. Сварка швов в нижнем положении Такие швы свариваются наиболее легко, так как расплавленный металл электрода не вытекает из сварочной ванны, а газы и шлак выходят на поверхность шва, за швом легко наблюдать. Сварку встык сплошным проплавлением производят с одной стороны шва, при этом рекомендуется применять стальные или медные подкладки. При возможности производят подварку шва узким валиком и с обратной стороны. Детали перед сваркой соединяют прихваточными швами-прихватками, если они не повлияют на качество сварной конструкции. Сечение прихваточного шва составляет примерно 1/3 сечения основного шва, его длина — 30...50 мм. 8 Угловые швы сваривают «в лодочку» симметричную или несимметричную, и «в угол» (рис. 5). При этом применяют повышенные величины сварочного тока во избежание непровара шва. Рис. 5. Сварка угловых швов: а — в симметричную «лодочку»; б — в несимметричную «лодочку»; в — «в угол» При сварке «в угол» проще подготовка к сварке, но сложнее техника сварки, возможны подрезы и наплывы, сварка производится в несколько слоев. При сварке встык шва с V-образной разделкой дугу зажигают снизу скоса кромок и наплавляют валик шва. Шов выполняют за один или несколько проходов в зависимости от толщины металла и диаметра электрода. Каждый слой при многослойной сварке тщательно очищают; толщина слоя — 0,8... 1,2 диаметра электрода. Сварка Х-образного шва производится попеременным наложением слоев с обеих сторон разделки. Рис. 6. Подготовка к сварке встык листов металла разной толщины На рис. 6 показана подготовка листов разной толщины для сварки встык, на рис. 7 — соединение листов внахлестку фланговыми швами, на рис. 8 — соединение листов встык с одной накладкой. Может быть соединение с двумя накладками с разных сторон. Рис. 7. Схема соединения листов внахлестку фланговыми швами Рис. 8. Схема соединения листов встык с одной накладкой 9 Порядок заполнения сварных швов влияет на уменьшение внутренних напряжений и деформаций конструкций, а значит, на повышение их надежности. При этом имеется в виду порядок заполнения шва по длине и по сечению. По длине сварные швы можно разделить на группы: короткие — до 300 мм; средние — 300... 1000 мм; длинные — свыше 1000 мм. Короткие швы выполняют на проход — от начала шва до его конца. Средние швы варят от середины к концам или обратно — ступенчатым методом, при котором шов заполняется участками, направление заполнения которых встречно направлению заполнения всего шва. Длина каждого участка по 150...200 мм. Длинные швы выполняют от середины к краям обратно — ступенчатым способом и вразброс. Сварку соединений большой толщины (более 20...25 мм) конструкций, для которых необходима большая надежность, выполняют послойным заполнением швов «горкой» или «каскадным методом». При сварке «горкой» сначала в разделке кромок наплавляют первый слой длиной 200...300 мм, после этого — второй, перекрывающий первый и имеющий в два раза большую длину. Третий слой перекрывает второй и длиннее его на 200...300 мм. Так слои наплавляются до тех пор, пока не будет заполнен небольшой участок разделки над нижним слоем шва. Затем от этой «горки» сварку ведут в разные стороны тем же способом. При этом место сварки все время находится в горячем состоянии, что предупреждает появление трещин. Рис. 9. Разделка кромки листа для сварки горизонтального шва на вертикальной плоскости Сварка горизонтальных швов на вертикальной плоскости производится с разделкой кромки верхнего свариваемого листа, дуга зажигается на кромке нижнего листа, и шов переходит постепенно на скошенную верхнюю кромку (рис. 9). Сварка вертикальных швов Трудности при сварке вертикальных швов заключаются в том, что расплавленный металл из сварочной ванны и с конца электрода стремится стечь вниз. Поэтому сварку ведут снизу вверх, за исключением листов толщиной до 1,5 мм, и 10 короткой дугой. При сварке снизу вверх дугу зажигают в самой нижней точке и постепенно передвигают вверх. Для нормального проплавления и образования правильного валика шва производят электродом колебательные движения поперек шва. Для сварки вертикальных швов рекомендуются электроды диаметром 4...5 мм при пониженном сварочном токе (150...170 А). При многослойной сварке первый шов делают сверху вниз, а остальные — снизу вверх. Сварка потолочных швов Сварка потолочных швов является самой сложной, так как при этом сварочная ванна расположена дном вверх, и жидкий металл стремится вылиться из нее, а капли с конца электрода стремятся упасть вниз. Основное правило при сварке потолочных швов — поддержание возможно короткой дуги. Для сварки применяют электроды небольшого диаметра, а сварочный ток уменьшают на 15...20% по сравнению с током при сварке нижних швов. При сварке производят концом электрода зигзагообразные движения, приближая или удаляя электрод от сварочной ванны. Желательно применять электроды с тугоплавким покрытием, образующим вокруг электрода «втулочку», которая содержит направленный газовый поток, удерживающий жидкий металл. Сварка с глубоким проплавлением Этот вид сварки является способом, увеличивающим производительность труда сварщика и снижающим расход электродов. При этом формирование качественного шва обеспечивается за счет глубокого проплавления основного металла. Для сварки этим методом углеродистых и низколегированных конструкционных сталей используют электроды с повышенной толщиной покрытия, например, типа ОЗС-3. В этом случае расплавление электродного покрытия несколько отстает от расплавления стержня электрода, создавая втулочку, внутри которой горит дуга, а электрод опирается на край этого чехла (втулочки), благодаря чему не возникает короткое замыкание. При этом сваркаведется короткой дугой, и втулочка на конце электрода концентрирует поток дуги и повышает ее расплавляющее действие. Электрод должен быть наклонен к линии шва под углом 70...80°. Глубина проплавления увеличивается с возрастанием величины сварочного тока. Сварка с глубоким проплавлением может применяться при производстве строительных конструкций, резервуаров и других изделий из стали толщиной 4...12 мм. Величина силы тока задается равной 40...45 А на 1 мм толщины свариваемого металла. Соединения стыковые, угловые и тавровые свариваются при этом без разделки кромок. Сварка тонкостенной стали При сварке изделий толщиной 3...6 мм основная трудность заключается при формировании обратной стороны шва, так как получаетсянепровар сечения при 11 малом подводе тепла к месту сварки и полное расплавление с вытеканием расплавленного металла из шва с образованием прожогов или натеков при чрезмерном подводе тепла к месту сварки. При сварке не видна обратная сторона шва, и сварщик, опасаясь прожогов и натеков, задает режим сварки, вызывающий непровар. При этом получается трещина, являющаяся центром разрушениясварного шва. Устранение непровара — подварка шва с противоположной стороны. Но это бывает трудно выполнить, так как обратная сторона шва может быть труднодоступна или недоступна, а подварка увеличивает трудоемкость работ почти наполовину. Для предупреждения непроваров, прожогов или натеков применяются подкладки с обратной стороны шва, съемные или несъемные. Съемные подкладки выполняются из меди, имеющей большую теплопроводность, поэтому она не расплавляется. При возможности применяют несъемные подкладки из стальной полосы толщиной 3...4 мм и шириной 30...50 мм, которые остаются приваренными к обратной стороне шва. Рис. 10. Сварка тонких листов с отбортовкой кромок Сварка сталей толщиной менее 3 мм является особенно трудной, поэтому их сваривают без зазора в стыке или с отбортовкой кромок, чаще на угол 180° (рис. 10). При этом отбортованные кромки листов толщиной до 3 мм часто проплавляют угольным электродом или графитовым электродом без присадочного материала. Приварка усиливающих накладок Накладки привариваются для усиления сварных соединений, сваренных встык, а также при заварке трещин. Накладки могут быть односторонние или двусторонние, плоские, угловые или коробчатые в зависимости от сечения свариваемых элементов, со скругленными углами радиусом не менее 30 мм. Толщина односторонней накладки должна быть не менее 0,7 толщины свариваемого металла, а двусторонней — не менее 0,5 толщины металла. Перед постановкой накладки на сварной шов усиление его валика должно быть снято вровень с поверхностью основного металла. Перекрытие плоской накладкой заваренного стыка или трещины должно быть не менее 100 мм, а при небольших размерах деталей — не менее 50 мм. Размер двусторонних плоских накладок принимают таким, чтобы противоположные швы их приварки на разных сторонах детали были смещены не менее чем на 30 мм. Должно быть плотное прилегание накладок к основному металлу, поэтому для плоских накладок зазоры должны быть не более 1 мм, для угловых и коробчатых — не более 1,5 мм. При размере накладки по одной из осей более 300 мм для плотного прилегания она должна быть предварительно приварена пробочными швами (электрозаклепками), на расстоянии 150...200 мм друг от друга. Для этого в накладкесверлятся отверстия до постановки ее на место. Швы приварки накладок лобовые и косые необходимо выполнять при соотношении вертикального 12 катета к горизонтальному 1:2 при плавном переходе от наплавленного металла к основному. Заварка трещин Подготовку под сварку кромок трещин и их заварку производят в соответствии с ГОСТ 5264 и ГОСТ 11534, так как заварка трещин без требуемой подготовки может привести к их увеличению при нагрузках и снижении температуры. Перед подготовкой трещины к сварке нужно ее осмотреть и определить ее концы (лучше при нагреве газовой горелкой до температуры 100...150 °С), затем накернить их. Концы трещины сверлятся сверлом, диаметром 6...10 мм, а при толщине детали более 100...125 мм — сверлом диаметром 20...25 мм так, чтобы центр отверстия совпал с концом трещины или был дальше его на 3...5 мм. Когда отверстия на концах трещины высверлить невозможно, они прожигаются пламенем газовой горелки с отступлением от конца трещины на 50...80 мм. Отверстия в конце трещины следует раззенковать на 0,5 толщины стенки металла. После этого кромки трещины скашиваются путем выемки металла под углом к поверхности металла с трещиной как механически, так и электродуговым способом. Несквозные трещины нужно разделывать на глубину, большую их глубины не менее чем на 3 мм. Перед заваркой трещин, не выходящих на кромку детали, рекомендуется подогревать газовой горелкой места, расположенные за концамитрещин. При жесткой конструкции и большой толщине элементов, при отсутствии специальных сварочных материалов и небольших размерах конструкции сварочные работы следует производить с предварительным подогревом до 200...250 °С всей детали с замедленным охлаждением в песке или с укрытием асбестовой тканью. При длине трещины более 300 мм ее следует заваривать обратноступенчатым способом, при котором каждую ступень длиной 150...200 ммзаваривают в направлении от кромки детали с трещиной к концу трещины, а направление заварки ступеней — обратно общему направлению заварки трещины. После заварки трещины производят подварку с обратной стороны с предварительным удалением наплывов и шлаков. Если невозможно подварить шов с обратной стороны, то при сварке нужно следить за проваром кромок на всю толщину, применяя несъемные подкладки. Заварка отверстий Отверстия в зависимости от их диаметра и глубины можно заваривать путем сплошной заливки, вварки вставок и приварки накладки. 13 Заварку отверстий диаметром 50 мм и более можно производить путем вварки конусообразной вставки (рис. 11) из того же металла, что и деталь. Рис. 11. Подготовка к заварке отверстия с применением конусообразной вставки Перед сваркой вставку нужно прихватить в нескольких местах и затем обварить по периметру. Перед заваркой отверстий глубиной больше двух диаметров их необходимо раззенковать или перегородить пластиной из малоуглеродистой стали; можно также применить металлическую пробку. Перед заваркой отверстий диаметром менее 15 мм их нужно рассверлить до диаметра 18...20 мм. Сварка углеродистых и легированных сталей Сварка и наплавка среднеуглеродистых и низколегированных сталей Среднеуглеродистые стали содержат углерода 0,25...0,60%, низколегированные стали содержат легирующих элементов до 2,5%. Содержание углерода в стали выше 0,25% приводит к усилению закаливающих свойств стали, к возникновению закалочных трещин и остаточных напряжений после сварки. При сварке таких сталей нельзя допускать появления пор, подрезов, резких переходов от наплавленного слоя к поверхности металла. Не применяются прихватки, которые полностью не завариваются, короткие швы длиной менее 100 мм для подварки дефектов. При многослойной сварке или наплавке последующий слой накладывают, если предыдущий не охладился до температуры менее 200 °С. Перед сваркой подогревают до температуры 200...250 °С сталь, легко поддающуюся закалке, а также перед сваркой на морозе. Для сварки инаплавки углеродистых и низколегированных сталей применяют преимущественно электроды типов Э-42 и Э-46 с рутиловым покрытием. Электроды типа Э-42А с фтористокальциевым покрытием УОНИ-13, ОЗС-2 дают хорошее качество шва при сварке конструкционныхсталей. Электроды типов Т-590, Т-620 можно применять для наплавки быстроизнашивающихся поверхностей, работающих в абразивной среде, и при требовании повышенной твердости. 14 Электроды типа ОЗН-400 и ЦП-4 применяют для наплавки деталей, имеющих цементированные поверхности с высокой твердостью (кулачки распределительных валов, тарелки толкателей клапанов). Сварка среднелегированных сталей Такие стали содержат легирующих элементов от 2,5 до 10%, обладают высоким временным сопротивлением разрыву (600...2000 МПа) и стойки против перехода в хрупкое состояние. Их применяют для тяжелых условий работы: низкие или высокие температуры, ударные или знакопеременные нагрузки, агрессивные среды. Многие стали данного вида чувствительны к нагреву и при сварке могут закаливаться, образуя холодные трещины. Среднелегированные стали свариваются электродами с основным покрытием на постоянном токе с обратной полярностью многослойными швами. Подогрев стали до температурь выше 150 °С предупреждает появление трещин, при этом скорости сварки должны быть понижены. Сварка легированных теплоустойчивых сталей Стали этого класса поставляются после термической обработки (закалка, термический отпуск, отжиг). При сварке таких сталей предусматривается предварительный или сопутствующий местный или общий подогрев свариваемого изделия, обеспечивающий структурную однородность металла шва с основным металлом. Также должна быть термическая обработка сварногоизделия. Термическая обработка улучшает микроструктуру металла в сварном изделии. Основные виды термической обработки легированных сталей — закалка и высокий отпуск, но на практике чаще применяют высокий отпуск или отжиг с нагревом до температуры около 800 °С. Нагрев свариваемого изделия при термической обработке производится индукционным методом током промышленной или повышенной частоты. Время выдержки при отпуске — 4...5 мин на миллиметр толщины стенки свариваемого изделия. Должно быть медленное охлаждение сварного изделия до температуры предварительного подогрева — 200...450 °С. Сварка оцинкованного металла Нанесение слоя цинка на металл — цинкование применяется для защиты металла от коррозии. Толщина слоя цинка составляет 3...150 мкм, и толщина слоя цинка на данном металле указывается в его сертификате. Температура кипения цинка составляет 906 °С, и при сварке оцинкованного металла цинк испаряется, загрязняя воздух. Поэтому присварке оцинкованного 15 металла необходимо уделять внимание технике безопасности, так как пары цинка могут привести к удушью. Рабочее место сварщика должно быть оборудовано местной вентиляцией, а помещение, где производятся сварочные работы — общей вентиляцией. При сварке цинк попадает в сварочную ванну и способствует образованию пор и трещин в шве. Поэтому должно быть произведено удаление цинка с поверхности металла перед сваркой механически — щетками, абразивными кругами или пламенем газовой горелки. Можно удалять цинк с поверхности металла химическими способами — кислотой с последующей нейтрализацией ее щелочью, промывкой водой и сушкой. При невозможности удаления цинка перед сваркой приходится применять технологические приемы для получения качественного шва. Большое значение имеет выбор электродов для сварки оцинкованных сталей. Рекомендуется использовать для сварки низкоуглеродистых сталей электроды с рутиловым покрытием — АНО-4, МР-3, ОЭС-4, для сваркинизколегированных сталей — электроды с покрытием основного вида — УОНИ-13/45, УОНИ-13/55, ДСК50 и др. Для предотвращения появления пор при сварке стыковых и угловых швов ток сварки нужно увеличить на 10...15 А по сравнению с обычным и увеличить зазор между свариваемыми кромками в 2 раза, снизить скорость сварки на 10...20%. Это поможет при слое цинка до 15 мкм. При толщине слоя цинка 15...40 мкм применяется специальная техника сварки, при этом электродом совершается возвратно-поступательное движение для предварительного выгорания цинка. При сварке стали с толщиной слоя цинка более 40 мкм необходимо полное удаление цинка для получения бездефектного шва. Электросварка при низких температурах Трудности при сварке в условиях низких температур возникают из-за повышенной скорости охлаждения во время кристаллизации металласварочной ванны и основного металла. При этом затрудняется выход из расплавленного металла газов и окислов и увеличивается в металле шва содержание водорода, кислорода, азота и различных включений, что может приводить к образованию пор и горячих трещин. При сварке угловых, тавровых и крестообразных соединений из металла толщиной более 16 мм могут образовываться холодные трещины в зоне термического влияния и от них слоистые трещин. Слоистые трещины могут быть из-за дефектов сварного соединения и качества металла. При сварке толстолистового проката в условиях низких температур от повышенного отвода теплоты ухудшается проплавление основного металла и образуются непровары. При низких температурах ухудшаются свойства электродов в основном за счет попадания влаги, что приводит к дополнительной пористости наплавленного металла. 16 Для улучшения качества сварных соединений при низких температурах рекомендуется принимать следующие меры: защита сварочного поста от атмосферных осадков и его утепление при наличии вентиляции; прокалка сварочных электродов и их хранение в специальных ящиках на рабочем месте; применение сварочных электродов с основным покрытием; сварка с предварительным подогревом до 150 °С; использование сборочно-сварочных приспособлений вместо сварных прихваток; применение многослойной сварки при таком порядке наложения слоев, который обеспечивает дегазацию расплавленного металла и освобождение его от неметаллических включений; работа без перерывов, способствующих охлаждению шва до температуры 100...120°С. Сварка чугуна Чугуном является сплав железа с углеродом с содержанием углерода от 2 до 6,7%. В чугуне содержатся также кремний, марганец, сера и фосфор, при этом серы и фосфора в чугуне больше, чем в стали. В легированных чугунах содержатся добавки никеля, молибдена, ванадия, хрома и др. Чугун по структуре делится на белый, серый и ковкий, по химическому составу — на легированный и нелегированный. Белый чугун имеет в своем составе большую часть углерода химически соединенную с железом в виде цементита Fe3C. Цементит имеет белый цвет и обладает большой твердостью и хрупкостью. Белый чугун имеет на изломе также почти белый цвет, не поддается механической обработке и сварке, поэтому имеет ограниченное применение в качестве конструкционного материала, а используется для получения ковких чугунов. Серый чугун имеет в своем составе большую часть углерода в свободном состоянии в виде графита, на изломе имеет темно-серый цвет. Он хорошо обрабатывается режущим инструментом, его температура плавления 1100... 1250 °С. Свариваемость серого чугуна уменьшается при наличии в нем кремния, марганца более 1,5%, серы более 0,15%. Фосфор увеличивает жидкотекучесть серого чугуна и улучшает его свариваемость, но понижает температуру затвердевания, повышает хрупкость и твердость. Марку серого чугуна обозначают буквами СЧ и двумя числами, первое из которых выражает величину временного сопротивления при растяжении в МН/м2, а второе — то же при изгибе. 17 Ковкий чугун получают из белого чугуна при длительном выдерживании его при температуре 800...850 °С. При этом в чугуне углерод выделяется в виде хлопьев, располагающихся между кристаллами железа. При нагреве ковких чугунов выше 900 °С графит распадается и образует цементит Fe3C, что приводит к потере ковкости чугуна. Это явление затрудняет сварку ковкого чугуна, и для восстановления структуры ковкого чугуна после сварки его приходится подвергать циклу термообратки. Ковкий чугун обозначают буквами КЧ и двумя числами, первое из которых означает временное сопротивление при растяжении в МН/м2, второе — относительное удлинение в процентах. Легированные чугуны имеют примеси хрома, никеля, молибдена, благодаря которым повышаются их свойства, например, прочность при ударных нагрузках, кислотостойкость. Высокопрочный чугун получают из серого чугуна введением в жидкий чугун при температуре 1400 °С магния или его сплавов. При сварке чугуна как трудносвариваемого сплава нужно учитывать его свойства: чугун является жидкотекучим, поэтому его сварка осуществляется в нижнем положении; малая пластичность чугуна при сварке приводит к значительным внутренним напряжениям и образованию закалочных структур, способствующих образованию трещин; при выгорании углерода при сварке образуются поры в сварном шве; чугун в расплавленном состоянии окисляется с образованием тугоплавких окислов, температура плавления которых выше, чем учугуна. Сварка чугуна применяется при исправлении литейных дефектов при ремонте изношенных деталей и при изготовлений сварно-литых конструкций. Сварку чугуна можно разделить на горячую и холодную. Горячая сварка чугуна осуществляется при нагреве детали перед сваркой и медленном охлаждении после сварки. Температура подогрева детали зависит от ее массы и формы, но не должна превышать 650 °С. Нагрев до более высокой температуры вызывает рост графитовых зерен, при нагреве выше 750 °С происходят химические и структурные изменения. Скорость охлаждения должна быть не более 4 °С в секунду от начала затвердевания наплавленного металла до 600 °С. При большей скорости охлаждения происходит процесс отбеливания чугуна. Досварки мелких деталей их подогревают до температуры 150...200°С. Нагрев деталей производят в горне, электрических печах или индукционным методом. Холодная сварка чугуна выполняется различными способами с использованием как обычных электродов, так и специальных. 18 Сварка чугуна стальными электродами (для сварки сталей) является наиболее доступной, но при этом может быть низкое качество сварногосоединения. Причины заключаются в плохом соединении стали с чугуном из-за разной их усадки, в обогащении углеродом наплавленной стали и поэтому ее хрупкости, податливости к закалке и появлении трещин. В результате перешедших из чугуна элементов в металл шва он представляет собой закаленную высоколегированную сталь со значительным содержанием таких элементов, как кремний, марганец, иногда фосфор и сера, что и способствует образованию трещин в шве. При быстром охлаждении при холодной сварке происходит увеличение твердости наплавленного металла и металла зоны термического влияния, где чугун приобретает структуру белого чугуна с повышенной твердостью и хрупкостью. В металле шва могут появляться поры из-за повышенного содержания газов в чугуне, что вместе с трещинами снижает прочность сварногосоединения. В то же время место сварки, выполненное стальными электродами, не поддается механической обработке режущим инструментом. Недостатки данного метода устраняет многослойная наплавка при сварке, при этом уже третий наплавленный слой становится исходным материалом электрода. Для улучшения качества сварного соединения применяют электроды малого диаметра и понижают величину силы тока для уменьшения теплового воздействия на чугун, при этом сварку ведут короткими участками вразброс, чтобы меньше проплавлять чугун. Перед сваркой сильно нагруженных корпусов, например, коробок передач, с целью усиления связи наплавленного металла с чугуном, на разделанные кромки и трещины ставят стальные шпильки на резьбе в шахматном порядке (рис. 12). Диаметр шпильки рекомендуется принимать равным 0,15...0,20 толщины стенки, но не менее диаметра стержня электрода. Расстояние между шпильками принимают равным 4...6 диаметрам шпильки, глубину посадки — 2 диаметрам шпильки, расстояние от кромок — 1,5...2 диаметрам. Выступающие части шпилек обваривают по периметру, постепенно заполняя весь шов. Сначала ведется обварка всех шпилек кольцевыми швами вразброс для избегания сильного местного перегрева. Затем вокруг места ихобварки накладывают кольцевые швы до тех пор, пока вся поверхность завариваемого участка не будет покрыта слоем наплавленного металла. Для обварки шпилек и нанесения слоя наплавленного металла применяют электроды малого диаметра (3...3,5 мм), а для окончательнойзаварки трещины можно применять электроды диаметром 4...6 мм. 19 Рис. 12. Подготовка к заварке трещины в чугуне с применением шпилек Толщина слоя наплавленного металла в месте сварки должна быть не больше толщины стенки детали в этом месте, так как прочность наплавленного металла электрода в два раза больше прочности чугуна, и при большой толщине слоя наплавленного металла могут быть усадочные напряжения и опасность появления трещин. Не следует допускать нагрев свариваемой детали выше 40...50 °С на расстоянии 100 мм от шва, так как чрезмерный нагрев приводит к образованию трещин. Для стойкого соединения наплавленного шва с чугуном рекомендуется применять электроды типа ЦЧ-4 для первых слоев в разделке трещины или для обварки шпилек, а для последующих слоев — электроды типа УОНИ-13/55 или другие со стержнем из низкоуглеродистой стали. Для сварки чугуна успешно применяются электроды на основе никеля, при этом отсутствуют трещины и наплавленный металл хорошо поддается обработке, так как никель неограниченно растворяется в железе и его соединения содержат углерод без образования карбидов. Электроды типа ОЗЖН-1, содержащие до 48% никеля, предназначены для холодной сварки серого и высокопрочного чугуна и рекомендуются для устранения дефектов в ответственных деталях. Применяются также электроды марок ОЗЧ-3, ОЗЧ-4, содержащие более 90% никеля. Электроды на основе меди применяются, когда не требуется высокая прочность сварного шва. Медь не образует соединений с углеродом, но не растворяется в железе, поэтому наплавленный шов неоднороден и включает высокоуглеродистое железо высокой твердости. Медно-железные электроды ОЗЧ-2, ОЗЧ-6 представляют собой стержни из меди с фтористо-кальциевым покрытием, содержащим 50% железного порошка. Такие электроды применяют для заварки трещин в ответственных деталях, например, в водяных рубашках блоков двигателей. Перед заваркой трещины ее засверливают по концам и разделывают под углом 80° на 2/3 толщины детали, края трещины зачищают. Сваркаведется на постоянном токе обратной полярности короткой дугой с перерывами для охлаждения детали до температуры 50...60 °С. Участки длиной 40...60 мм сразу после сварки проковывают для получения более плотного шва. Наплавленный слой представляет собой медь, насыщенную железом с вкраплением стали большой твердости. Шов можно обрабатывать инструментом из твердого сплава. 20 Медно-никелевые электроды МНЧ-2 представляют собой стержни из металла, содержащего 28% меди, 2,5% железа, 1,5% марганца, остальное — никель. Никель электродов не образует соединений с углеродом, и наплавленный металл получается малой твердости, почти отсутствует зона отбеленного чугуна, а зона закаленного чугуна имеет невысокую твердость, которая может быть снижена небольшим отпуском. В шве меньше пор и трещин и его легче обрабатывать, но его прочность получается низкой. По этим причинам медно-никелевые электроды можно применять с медножелезными электродами, при этом при сварке первый и последний слои шва наносят медно-никелевыми электродами, чтобы в первом случае обеспечить плотность, а в последнем — улучшить обработку, а остальное заплавляют медно-железными электродами. Способ наплавки медно-никелевыми электродами такой же, как и медно-железными электродами. Сварка алюминия и его сплавов Алюминий является одним из легких металлов, его плотность при температуре 20 °С равна 2,7 г/см3, температура плавления — 657...660 °С, температура кипения — 1800...2000 °С. Алюминий имеет высокую электропроводность и теплопроводность, высокую химическую активность: легко восстанавливает большинство металлов из их окислов, соединяется с серой, фосфором, водородом, углеродом, легко окисляется. На поверхности алюминиевых деталей образуется окисная пленка Al2О3, обладающая высокой температурой плавления (2050 °С) и повышенной плотностью (3,6 г/см3), которая предохраняет их от дальнейшего окисления. В различных отраслях промышленности применяется как чистый алюминий, так и его сплавы. Сплавы алюминия обладают высокими механическими свойствами при малой плотности, что достигается их легированием марганцем, магнием, кремнием, никелем, хромом и другими элементами. Алюминиевые сплавы делятся на группы деформируемых и литейных. Деформируемые сплавы подразделяются на неупрочняемые и упрочняемые термообработкой. К деформируемым неупрочняемым сплавам алюминия относятся его сплавы с магнием или марганцем, к термически упрочняемым — дюралюминий Д1, Д16, сплавы АВ, АК, В-95. К литейным сплавам относятся силумины, которые получили наибольшее распространение. Силумины — сплавы алюминия с кремнием (4... 13% кремния); они применяются для изготовления деталей сложной конфигурации. Трудности при сварке алюминия и его сплавов сводятся к следующему: окисная пленка на поверхности свариваемого металла и пленка, образующаяся при сварке на поверхности капли металла, отделяемой от электрода и ванны, препятствует сплавлению частей металла и загрязняет сварной шов; 21 затрудняется управление процессом сварки при большой разнице в температурах плавления окисной пленки и металла; получаются значительные остаточные деформации из-за высокого коэффициента линейного расширения алюминия; повышенная растворимость водорода в алюминии приводит к образованию пор в металле шва в процессе кристаллизации при большой скорости охлаждения; большая жидкотекучесть алюминия приводит к образованию подтеков, поэтому при сварке требуется применение подкладок и формирующих приспособлений. Сварка алюминия ручной дуговой сваркой производится металлическими или угольными электродами. К электродам для сварки алюминия и его сплавов относятся специальные электроды ОЗА-1 и ОЗА-2, электроды серии УАНА. Покрытие электродов ОЗА-1 и ОЗА-2 содержит хлористые и фтористые соли лития, калия, которые растворяют и переводят в шлак окись алюминия. Сварку ведут постоянным током обратной полярности, при этом в результате катодного распыления улучшаются условия разрушения окисной пленки. Для сварки чистого алюминия применяют электроды ОЗА-1 со стержнем из алюминиевой проволоки марки АД-1 и АВ-2Т, для сплавов типа силумина — электроды ОЗА-2 со стержнями из проволоки марки Св-АКЗ или Св-АК10. Перед сваркой поверхность детали обезжиривают бензином или ацетоном и очищают механическим способом или ручным способом стальной щеткой. Во избежание коробления, появления трещин и для улучшения качества сварного соединения детали перед сваркой нагревают до температуры 200...350 °С (более высокая температура для крупных деталей). При сварке расплавленный алюминий удерживается от растекания стальными или глиняными подкладками. Для улучшения структуры шва деталь после сварки медленно охлаждают, а шов проковывают. Для снятия внутренних напряжений послесварки детали нагреваются до температуры 300...350 °С с последующим медленным охлаждением. Сразу после сварки удаляют шлак со шва, промывая его горячей водой и обрабатывая стальными щетками, во избежание разъедания металла. Электроды ОЗА-1 и ОЗА-2 имеют недостатки: низкая прочность и высокая гигроскопичность покрытия, сильное разбрызгивание металла при сварке, плохая отделяемость шлаковой корки, невысокое качество шва, необходимость подогрева свариваемого металла. Электроды серии УАНА являются более совершенными и применяются для сварки и наплавки деталей и конструкций из Деформируемых и литейных алюминиевых сплавов. 22 В табл. 8 (раздела "Электроды для сварки алюминия и его сплавов") приведены основные характеристики электродов серии УАНА. Электроды перед применением необходимо прокалить при температуре 150...200°С в течение 1...1,5 ч, причем время между прокалкой исваркой не должно превышать 24 ч. Прокаленные электрода должны храниться в герметичной упаковке. Перед сваркой кромки свариваемого металла необходимо подогреть пламенем газовой горелки или в печи. Сварку рекомендуется проводить на постоянном токе обратной полярности, использовать сварочные выпрямители с круто падающей вольт-амперной характеристикой и плавной регулировкой напряжения на дуге. Разделку кромок не производят при двухсторонней сварке металла толщиной до 10 мм, рекомендуемый тип сварного соединения — стыковое. Сварка меди Медь применяется для изготовления сосудов, трубопроводов для различных машин, токопроводящих частей, химической аппаратуры и различных деталей. Медь обладает высокой электропроводностью и теплопроводностью, устойчива к коррозии, плотность меди 8,93 г/см3, температура плавления 1083 °С, температура кипения 2360 °С. Трудности сварки меди вызваны ее склонностью к окислению с образованием тугоплавких окислов и к поглощению газов при ее расплавлении, высокой теплопроводностью, большим коэффициентом линейного расширения при нагревании. Свариваемость меди ухудшает наличие в ней висмута, свинца, серы и кислорода. Висмут и свинец придают меди хрупкость и красноломкость, кислород в виде закиси меди Cu2О вызывает образование хрупких прослоек металла и трещин в зоне термического влияния. На процесс сварки меди также оказывает влияние кислород, поглощаемый из атмосферы. При сварке меди применяются специальные флюсы, защищающие расплавленный металл от окисления и растворяющие образовавшиеся окислы, которые превращаются в шлаки. Ручная дуговая сварка меди производится угольным или графитовым электродами, а также металлическим электродом. При сварке угольным электродом в качестве присадочного металла используют прутки из меди марки М1, из бронзы БрОФб6,5-0,15 илимедные прутки марки МСр1, содержащие до 1% серебра, прутки из латуни ЛК62-0,5. Составы флюсов при сварке меди, %: 1. — буры прокаленной — 68, кислого фосфорнокислого натрия — 15, кремниевой кислоты — 15, древесного угля — 2; 23 2. — буры прокаленной — 50, кислого фосфорнокислого натрия — 15, кремниевой кислоты — 15, древесного угля — 20; 3. — бура с присадкой 4...5% металлического магния. Листы меди толщиной до 4 мм можно сваривать с отбортовкой без присадочного металла, а толщиной более 4 мм — со скосом кромок под углом 45°. Ручная дуговая сварка меди металлическим электродом производится постоянным током обратной полярности электродами марки «Комсомолец-100», АНЦ/ОЗМ-2, АНЦ/ОЗМ-3, АНЦ/ОЗМ-4, ОЗБ-2М, ОЗБ-3. При толщине металла 5...12 мм сварку ведут при односторонней разделке кромок под углом 60...70° с притуплением 1,5...3 мм электродами диаметром 5...6 мм на токе 250...500 А в 2-4 слоя, при толщине металла более 12 мм — с Х-образной подготовкой кромок электродами диаметром 5...6 мм на токе 450...550 А в 4-6 слоев. Напряжение на сварочной дуге — 30...35 В. Ручная дуговая сварка меди угольным электродом производится постоянным током прямой полярности. Присадочным металлом служат прутки из красной меди марки М1. Сварку ведут под флюсами из буры или смеси буры с борной кислотой, буры с магнием или с другими составляющими. Сварка бронзы Бронзами называются медные сплавы, содержащие в качестве легирующих элементов алюминий, олово, марганец, кремний и другие элементы. Название бронзы определяет преобладающий легирующий элемент. Бронзы делятся на оловянные и безоловянные. В состав оловянных бронз входят олово от 3 до 14%, фосфор, цинк, никель и другие элементы. Олово снижает температуру плавлениябронзы и увеличивает интервал между температурами начала и окончания кристаллизации. Температура плавления оловянных бронз 900...950 °С, безоловянных — 950...1080 °С. При сварке оловянной бронзы легкоплавкая часть сплава перемещается к поверхности шва, что приводит к образованию на поверхности шва мелких застывших капель. Сварку бронз выполняют угольным электродом на постоянном токе прямой полярности, под флюсами на основе буры для оловянистыхбронз и на основе хлористых и фтористых солей для алюминиевых бронз. Перед сваркой изделие подогревают до температуры 250...350°С. Сварка бронз металлическим электродом проводится с использованием для этой цели стержней из бронзы такого же состава, как исвариваемое изделие. 24 Сварка латуни Латунь — сплав меди с цинком, содержание которого находится в пределах 20...55%. Латуни широко применяются для изготовления емкостей и арматуры в химической промышленности, при изготовлении различных деталей в изделиях. Трудности при сварке латуни сводятся к выгоранию цинка, поглащению газов расплавленным металлом ванны, к повышенной склонности металла шва и околошовной зоны к образованию пор и трещин. Сварку латуни можно производить графитовым электродом с погружением конца электрода в расплавленный металл. При этом дуга горит в пространстве, заполненном парами цинка. Сварка металла толщиной более 3 мм производится с разделкой кромок под углом 60...70° с притуплением кромок, равным 1,0...2,0 мм. Латуни можно варить также металлическим электродом на больших скоростях постоянным током обратной полярности. Сварку ведут ниточным (без колебательных движений) швом короткой дугой. Сварка угольным и графитовым электродом Угольные электроды состоят из аморфного электротехнического угля в виде стержней круглого сечения диаметром 6...18 мм, длиной 250...700 мм с гладкой черной поверхностью. Конец электрода затачивают под углом 60...70°, а для сварки цветных металлов — под углом 20...40°. Графитовые электроды состоят из кристаллического углерода-графита, имеют темно-серый цвет с металлическим блеском. Материал электрода мягкий и легко режется. Графитовые электроды при сварке дают лучшие результаты, чем угольные. Для угольных электродов температура плавления 3800 °С и температура кипения 4200 °С близки, поэтому практически не удается наблюдать процесс плавления, а видно медленное испарение. Для чистого углерода температура плавления 3500 °С, температура кипения 3467 °С, поэтому он не плавится, а возгоняется. Процесс сварки угольными электродами имеет особенности: o o сварку можно вести только на прямой полярности (минус на электроде), а при обратной полярности происходит недостаточно устойчивое горение дуги, плохое формирование шва, науглероживание наплавленного металла, электрод сильно нагревается на большой длине и происходит увеличение его испарения; в процессе сварки дуга чувствительна к различным внешним воздействиям: ветру, потокам газов, магнитному дутью; 25 o коэффициент полезного действия дуги при сварке угольным электродом ниже, чем при сварке металлическим плавящимсяэлектродом. Угольные электроды могут успешно применяться для сварки тонколистового металла, заварки дефектов металлического литья, сваркицветных металлов и наплавки твердых сплавов. Сварка угольным электродом тонколистового металла может быть следующими способами: без присадочного металла, с подачей в дугу присадочного металла; с предварительной укладой на место шва присадочного металла. Сварка без присадочного металла заключается в оплавлении дугой кромок свариваемых деталей. Этот способ получил наибольшее распространение. Без присадочного металла могут свариваться соединения встык листов толщиной 1...2 мм с отбортовкой кромок, присоединение штампованного днища к корпусу емкости, угловые соединения, соединения внахлест, различные соединения из уголков, швеллеров, полос. Сварка с подачей присадочного металла в дугу может производится по одной из двух схем — левый или правый способ по рис. 13,а и б. Рис. 13. Способы сварки угольным электродом с подачей присадочного металла в дугу: а — «левый» способ; б — «правый» способ При сварке с подачей присадочного металла в дугу сварщик держит в левой руке присадочный пруток, в правой — держатель с угольным электродом. При «левом» способе присадочный пруток размещают между электродом и основным металлом, пламя дуги направлено на основной металл (рис. 13,а). При «правом» способе присадочный пруток размещают между наплавленным валиком шва и угольным электродом, пламя дуги направлено на расплавленный металл. При этом способе нагрев более концентрированный, и сварку можно производить на больших скоростях, но при этом есть вероятность прожогов (рис. 13,б). «Левый» способ чаще применяется на практике, а «правый» способ используют для сварки металла большой толщины. Сварка с предварительной укладкой прутков или полосок может применяться для производства стыковых и угловых швов из листов большой толщины (рис. 14). При 26 этом получается усиление шва за счет сплавления кромок свариваемых листов и присадочного прутка или полоски. Рис. 14. Сварка угольным электродом с предварительной укладкой прутков и полосок: а — односторонний стыковой шов с укладкой прутка; б — то же, с укладкой прутка и подкладкой полоски под шов; в — двухсторонний стыковой шов с укладкой полосок с обеих сторон; г — то же, с укладкой полоски в зазор между свариваемыми листами; д — односторонний угловой шов с укладкой прутка При сварке угольным электродом сварочный ток подбирают в зависимости от толщины металла и вида сварного соединения, диаметрэлектрода — в зависимости от толщины свариваемых листов так, чтобы электрод не разогревался по всей длине до светло-красного каления, когда он быстро расходуется. В табл. 3 приведены примерные режимы сварки угольными электродами. Таблица 3. Режимы сварки угольными электродами соединений из низкоуглеродистой стали Толщина Диаметр Сила Скорость металла, мм электрода, мм тока, А сварки, м/ч 2 10 200 20 Стыковой шов односторонний 3 12 300 20 2 10 150 20 Угловой шов односторонний 3 10 250 15 1 10 130 30 С отбортовкой кромок 2 10 200 40 Вид соединения Таблица 4. Режимы сварки графитовыми электродами соединений с отбортовкой кромок Толщина Диаметр Сила Скорость металла, мм электрода, мм тока, А сварки, м/ч 1,5 5 90...100 45 2 6 125...135 40 2,5 6...8 100...250 35 3 6...8 250...275 33 Графитовые электроды медленнее расходуются и более стойки против растрескивания, благодаря высокой электропроводности и стойкости против окисления. В табл. 4 приведены режимы сварки графитовыми электродами соединений с отбортовкой кромок. Способы контроля качества сварных соединений 27 Рассмотрим неразрушающие способы контроля сварных соединений. Контроль качества сварных соединений проводят для определения дефектов сварных швов, плотности и физико-химических свойствсварного соединения. Контроль качества сварных соединений включает методы контроля, предупреждающие образование дефектов, и методы контроля, выявляющие дефекты. Методы контроля, предупреждающие дефекты: контроль подготовки под сварку, при котором производят проверку качества свариваемого металла, сварочных материалов, контроль подготовки кромок свариваемых деталей и сборки их в узел, контроль состояния сварочного оборудования и оснастки, квалификации сборщиков и сварщиков; контроль сварочных работ с проверкой режимов сварки, правильности ведения процесса, порядка наложения швов, зачистки швов и кратеров. Методы контроля, выявляющие дефекты Внешний осмотр сварного соединения. Внешним осмотром можно выявить наружные дефекты соединения: подрезы, незаверенные кратеры, наплывы, поверхностные поры, непровары, трещины, прожоги, наличие смещения сваренных деталей. Перед осмотром сварной шов и прилегающие поверхности зачищают от окалины, шлака, брызг металла. Для осмотра можно применить лупу с 5-10-кратным увеличением. Проверка сварных швов на непроницаемость. Проверка на непроницаемость проводится для емкостей, работающих под давлением жидкостей или газов, после проверки наружным осмотром и устранения дефектов. Испытание гидростатическим давлением производится одним из двух способов. Первый способ заключается в полном или частичном заполнении водой для открытых емкостей с временем выдержки 2...24 ч. Емкость считается выдержавшей испытание, если в течение установленного времени не будет пропусков воды и не снизится ее уровень. Второй способ заключается в том, что закрытые сосуды (котлы, трубопроводы) заполняются водой с созданием избыточного контрольного (в 1,5...2 раза выше рабочего) давления. Изделие выдерживается под избыточным давлением 5 мин, потом давление снижают до рабочего, околошовную зону (на 15...20 мм от шва) обстукивают молотком с круглым бойком. Участки шва с течью в виде капель и запотевания отмечаются мелом. Вода сливается, а отмеченные участки шва вырубаются и завариваются, после этого изделие подвергается повторному испытанию. 28 Испытание давлением газа применяется для определения непроницаемости емкостей или трубопроводов, работающих под давлением. При проверке испытуемая емкость герметизируется и в нее подают газ (воздух, азот, инертные газы) до получения в ней давления, заданного техническими условиями. Затем все сварные швы промазываются мыльным раствором (100 г мыла на 1 л воды). Признаком брака служит появление мыльных пузырей на промазанной поверхности. Малогабаритные емкости при возможности герметизируют заглушками, погружают в ванну с водой и подают газ под давлением на 10...20% выше рабочего. Дефекты в швах определяют по появлению пузырьков газа в воде у швов. Испытание аммиаком основано на свойстве некоторых индикаторов (водный раствор азотнокислой ртути или спирто-водный раствор фенолфталеина) изменять окраску под действием сжиженного аммиака. При этом способе контроля сварных швов тщательно очищается поверхность сварного соединения от шлака, ржавчины и масла. После этого на одну сторону шва укладывается бумажная лента или ткань, пропитанная индикатором, а с другой стороны нагнетают воздух с примесью 1% аммиака. Давление воздуха не должно превышать расчетного для испытуемой конструкции. При наличии дефектов в шве аммиак окрашивает бумагу или ткань с индикатором в серебристо-черный цвет через 1...5 мин. Напряжения и деформации, возникающие при сварке Как известно, металлы при нагревании расширяются, при охлаждении сжимаются. Во время электросварки происходит нагрев отдельных участков металла при холодных смежных участках, что вызывает напряжения в отдельных частях свариваемой конструкции и ее деформации. Напряжение — сила, приложенная к единице площади поперечного сечения детали или к единице площади ее поверхности. Деформация — изменение размеров и формы изделия под действием механических усилий или температурного воздействия. При сварке в конструкции возникают внутренние напряжения в результате неравномерного нагрева, охлаждения и усадки, которые могут явиться причиной деформации и снижения надежности конструкции. Внутренние напряжения при правильных приемах сварки нарастают медленно и потом остаются постоянными, не превышая допустимых для данной конструкции напряжений, при этом не происходит деформация конструкции. 29 Деформации могут быть двух видов: упругая и остаточная, или пластическая, деформации. Упругая деформация возникает в процессе приложения силы или нагреве и исчезает при снятии силы или при охлаждении. При пластической деформации свариваемое изделие не восстанавливает свои размеры. На рис. 16 показаны продольная и поперечная деформации при сварке. Рис. 16. Деформации при сварке: а — продольная; б — поперечная При поперечных деформациях происходит уменьшение ширины свариваемых деталей и коробление. Напряжения от поперечной усадки могут вызвать появление трещин и разрыв в сварных соединениях. Продольные внутренние напряжения при сварке вызывают изгиб пластины, стыкового или таврового соединения относительно продольной оси сварного соединения. Усадка от продольных швов может вызвать уменьшение длины свариваемого изделия. На величину остаточных деформаций при сварке влияет пластичность свариваемого металла, величина зоны нагрева, геометрические размеры и форма свариваемого металла, структурные изменения наплавленного и основного металлов при сварке, теплопроводностьсвариваемого металла. Деформации у металлов с повышенной теплопроводностью и меньшим коэффициентом линейного расширения меньше, так как тепловой поток распределяется более равномерно по сечению свариваемых деталей. Нержавеющие стали деформируются при сварке больше, а алюминий меньше по сравнению с низкоуглеродистой сталью. Деформации увеличиваются при сварке металла толщиной 16...20 мм встык при низких температурах, при этом могут быть трещины и разрывы. Трещины и разрывы могут быть также вызваны неправильным закреплением деталей при сварке, когда затруднено возникновение пластических деформаций. Деформации увеличиваются при длинных швах большого сечения, при швах с несимметричным расположением относительно осей сечений элементов из профильного проката. 30 Напряжения при сварке не влияют на конструкции из низкоуглеродистых сталей или других металлов с высокими пластическими свойствами. В конструкциях, выполненных из специальных сталей и металлов с низкими пластическими свойствами, могут возникать в околошовной зоне закаленные участки, приводящие к возникновению трещин в шве и зоне термического влияния. Предупреждение и уменьшение деформаций и напряжений при сварке Напряжения и деформации можно уменьшить следующими мероприятиями: предотвращение возникновения напряжений и деформаций; снятие возникших напряжений и исправление деформаций. К мероприятиям первой группы относятся технологические приемы сварки, сборки конструкций перед сваркой, применение методов обратной деформации, уравновешивание деформаций, выбор рациональной технологии сварки. Выполнение указанных мероприятии зависит от рационального проектирования конструкции, ее технологичности и от применяемых материалов. Второй группой мероприятий являются технологические приемы правки отдельных узлов и всей конструкции, термическая и механическая обработка швов и конструкции. Технологичность конструкции означает, что при ее разработке изделие комплектуют из отдельных сварных узлов и подузлов с цельюуменьшения сварочных напряжений и деформаций. В отдельных сварных узлах должны предусматриваться сварные швы с наименьшим объемом наплавленного металла, при этом в местах, подвергающихся растяжению, ударным и вибрационным нагрузкам, не следует допускать концентрации и пересечений сварных швов. Не нужно допускать применения различных вставок, косынок и накладок, создающих замкнутые контуры, а также резких переходов сечений швов. Должны предусматриваться стыковые соединения как наиболее технологичные. Швы прерывистые большого сечения нужно заменять на сплошные меньшего сечения. Рациональная технология сборки частей конструкции под сварку должна предусматривать технологические приемы соединения частей конструкции таким образом, чтобы после сварочных работ напряжения и деформации в конструкции были минимальными. Для этого производится разбивка конструкции на узлы с наименьшей концентрацией сварных швов, сборка конструкции с обратным прогибом или обратной деформацией (рис. 17). 31 Рис. 17. Методы подготовки конструкции к сварке: а — обратный прогиб; б — обратная деформация; в и г — конструкции после сварки Технология сварки должна предусматривать рациональный порядок наложения швов по длине и сечению, выбор необходимых типов электродов и тепловых режимов, дающих наиболее пластичный наплавленный металл. Режим сварки должен выбираться в зависимости от свойств свариваемого металла, атмосферных условий и конструкции свариваемогоизделия. При изготовлении листовых, цилиндрических конструкций и балок необходимо производить сварку таким образом, чтобы было минимальным количество швов, создающих жесткие контуры в конструкции, и сваривать их нужно в последнюю очередь. При этом Сначаласваривают все поперечные швы подузлов, а потом соединяют подузлы продольными или кольцевыми швами в сварную конструкцию. Способ уравновешивания деформаций заключается в том, что технологией определяется последовательность наложения швов для уменьшения суммарной деформации. При сварке сталей, способных к закалке, и сварке при низких температурах можно применять предварительный или сопутствующий нагрев околошовной зоны или всего изделия. Температура нагрева определяется свойствами свариваемых металлов. Снятие возникших напряжений в сварном изделии и исправление деформаций производятся после окончания сварочных работ. Для этого можно применять различные механические способы: послойная проковка сварных швов тупым зубилом, холодная и горячая правка сварных изделий домкратами, прессами и молотами, кувалдой. При горячей правке нагрев может производиться сварочными горелками по выпуклой стороне изделия до температуры пластического состояния. Устранение внутренних напряжений в сварной конструкции осуществляется различными способами термической обработки. Способами термической обработки являются полный отжиг, нормализация, низкий отжиг или высокий отпуск. Термическая обработка предназначена для термической правки, когда происходит уравновешивание деформаций путем создания в конструкции внутренних напряжений, компенсирующих первоначальные напряжения, вызвавшие деформацию. 32 Термическая обработка предназначена также для обеспечения необходимых качеств сварных соединений, выполненных из высокоуглеродистых и легированных сталей со склонностью к образованию закалочных зон вблизи сварного шва и при большой толщинесвариваемых деталей. Полный отжиг заключается в нагреве изделия до температуры около 850...930 °С, выдержке при этой температуре изделия вместе с печью до 300 °С, а затем на воздухе. Время выдержки при температуре отжига в среднем 1 мин на 1 мм толщины изделия, но не менее 30 мин. Охлаждение с печью производится со скоростью 50...70 °С в час. Полный отжиг применяют для снятия внутренних напряжений в сварной конструкции, понижения твердости металла, получения мелкозернистого строения металла шва и повышения его пластичности и пластичности металла переходной зоны. Нормализация отличается от полного отжига скоростью охлаждения. При этом нагретое изделие выдерживают в печи, а затем охлаждают на воздухе, и в результате быстрого охлаждения получается мелкозернистое строение металла. Металл шва после нормализации становится более прочным, но менее пластичным, чем при отжиге. Низкотемпературный отжиг или высокий отпуск заключается в нагреве металла до температуры 600...670 °С, выдержке при этой температуре не менее 30 мин и охлаждении вместе с печью до нормальной температуры. Низкотемпературный отжиг применяется для снятия или уменьшения остаточных напряжений в сварных соединениях и после закалки для смягчения структуры и снятия напряжений. Для снятия деформаций высоким отпуском детали предварительно закрепляют в приспособлениях. Контактная сварка Общие сведения о контактной сварке Контактная сварка является сваркой посредством нагрева при прохождении электрического тока через место контакта свариваемыхдеталей с применением давления. Как известно, количество теплоты, выделяющееся в проводнике при прохождении через него электрического тока: А = 0,24 I2Rt, где I — сила тока, A; R — сопротивление проводника, Ом; t — время прохождения тока, с; А — количество теплоты, Дж. Так как количество выделяющейся теплоты зависит от величины силы тока в квадрате, то для быстрого нагрева места сварки применяют токи, достигающие нескольких десятков тысяч ампер. Электрическое сопротивление в месте контакта свариваемых деталей также велико, так как нажим производится на малом участке, и это способствует выделению большого количества теплоты для быстрого нагрева 33 металла. С повышением температуры в месте контакта сопротивление металла возрастает, что приводит к еще большему нагреву места контакта. Применение больших токов при сварке позволяет быстро нагреть металл в месте сварки и выполнить ее за десятые доли секунды. Основные параметры режима контактной сварки — ток и время его протекания, сила сжатия и время ее действия. По току и времени его протекания различают два режима контактной сварки жесткий и мягкий. Жесткий режим характеризуется большими токами и малым временем их протекания. Такой режим применяется для сталей, чувствительных к нагреву и склонных к образованию закалочных структур, для легкоплавких цветных металлов и сплавов. Мягкий режим характеризуется постепенным нагревом свариваемого металла и большей продолжительностью процесса сварки. Такой режим применяется для сварки углеродистых сталей, имеющих низкую чувствительность к тепловому воздействию. Контактная сварка производится с помощью специальных машин контактной сварки. Машина контактной сварки состоит из электрической и механической частей. Рис. 1. Схема контактной машины: 1 — переключатель напряжения; 2 — гибкая вставка для соединения подвижных деталей с неподвижными; 3, 5 — электроды; 4 — свариваемые детали Электрическая часть машины (рис. 1) состоит из трансформатора, регулятора тока (переключателя ступеней), регулятора времени, прерывателя тока. Трансформатор имеет секционированную однофазную обмотку высшего напряжения, позволяющую с помощью переключателя ступеней изменять величину напряжения вторичной обмотки. При первичном напряжении 220/380 В вторичное напряжение находится в пределах 1...20 В и сварочный ток достигает нескольких десятков тысяч ампер. Вторичная обмотка трансформатора у машин малой мощности имеет воздушное охлаждение, у машин средней и большой мощности — водяное охлаждение через полые проводники. Регулятор времени в машине применяется для управления циклом ее работы. Например, четырехпозиционный регулятор времени имеет четыре последовательных выдержки времени для каждого элемента цикла сварки — сжатие, сварка, проковка и 34 пауза. Диапазон периода сварки имеет пределы 0,03...6,75 с, диапазоны остальных элементов цикла — 0,03... 1,35 с. В процессе сварки нужно включать и выключать большой ток десятки раз в секунду. Для этого имеются прерыватели, установленные на стороне первичной обмотки трансформатора. Для машин небольшой мощности в качестве прерывателей применяются электромагнитные контакторы, для машин большой мощности — тиристорные прерыватели. Механическая часть машины состоит из станины, механизмов, обеспечивающих фиксацию электродов и нажатие на детали в месте сварки. Контактная сварка может применяться для стыковых и крестообразных соединений арматуры железобетонных конструкций, для соединения элементов стальных конструкций и труб, медных и алюминиевых проводов. Рис. 2. Общий вид машины для точечной сварки: 1 — система водяного охлаждения; 2 — корпус; 3 — кронштейн; 4 — консоль; 5 — электрододержатель; 6, 7 — пневматический привод сжатия электродов; 8 — пневматическое устройство; 9 — сварочный трансформатор; 10 — переключатель ступеней напряжения; 11 — токоподвод; 12 — аппаратура управления Основные виды контактной сварки — стыковая, точечная и шовная. На рис. 2 приведен общий вид контактной машины для точечной сварки. 35