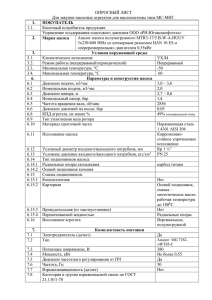

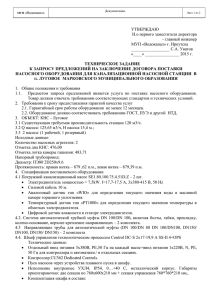

- Анжеро-Судженский горный техникум

advertisement