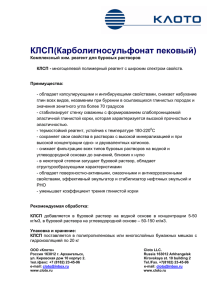

нефтепромыслового оборудования

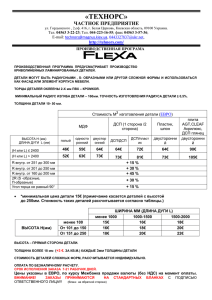

advertisement